矿用带式输送机输送带防偏装置的应用研究

李文虎

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046600)

引言

带式输送机是煤矿生产中必不可少的运输装置,贯穿于煤矿生产的整个过程。输送带是带式输送机的核心部件之一,它的工作状态直接影响带式输送机的整体运转。输送带在有载状态下运转时,由于各种原因,可能会出现输送带中心线实际位置与输送机机架中心线位置不重合的情况,这种现象称为输送带的跑偏现象。输送带的跑偏现象会导致输送带与机架摩擦,加快输送带磨损,减少输送带寿命,严重时可能导致输送带撕裂,造成停机,从而影响煤矿的正常生产。因此,应在带式输送机上安装防偏装置,及时调整输送带位置,防止跑偏现象的发生,延长输送带使用寿命,保证输送机安全可靠运行。

1 输送带跑偏原因

输送机正常运行时,机架中心线与输送带中心线在理论上是重合的。输送带在运行时,会受到牵引力、自身重力、物料压力和摩擦力、托辊支撑力等的作用,正常运行时这些力构成一个平衡力系,输送带不会发生跑偏现象。在特定情况下时,某种力或某些力的大小或方向会发生改变,打破力系的平衡,输送带在垂直于中心线的方向上的合力不为0,使输送带发生横向位移,当输送带在带宽方向上的位移超过带宽的5%时,称之为输送带跑偏现象[1]。

输送带跑偏现象的发生受很多因素的影响,从设备本身来分析,可能产生跑偏现象的原因有:机架刚性差,长时间运行后产生变形造成机架中心线位置变动,引起跑偏;托辊安装精度差,托辊支架与机架中心线不垂直,引起跑偏;输送带接头未连接好,偏差大,造成输送带跑偏;传动滚筒或改向滚筒轴线与机架中心线不垂直,引起跑偏;料斗安装位置不正确,物料不能均匀分布在输送带带宽方向上,引起跑偏。

2 输送带跑偏预防措施

引起输送带产生跑偏现象的原因不同,防偏方法也不同,主要归结为两类,一类是控制输送机的安装精度,要符合图纸要求;另一类是在输送机上安装防偏装置[2]。

输送机的安装精度是在输送机安装时决定的,只能保证输送机在使用初期不发生跑偏,在输送机使用一段时间后,产生跑偏现象不能靠调整输送机安装精度来消除跑偏,只能依靠在输送机适当部位加装各种防偏装置控制跑偏现象的产生。防偏装置已经被大量应用到矿用带式输送机中,主要是依靠托辊对输送带产生复位力,克服输送带受到的横向力,使输送带复位。

3 输送带防偏装置

3.1 托辊组防偏装置

在实际生产中,最常见的是托辊组防偏装置。托辊组防偏装置成本较低、工艺简单,并具有较好的防偏效果[3]。

3.1.1 调心托辊组防偏装置

调心托辊组防偏装置如图1所示。

图1 调心托辊组防偏装置

调心托辊组是由3个圆柱托辊和2个输送带挡偏托辊组成,连接在同一底座上,在一定角度范围内可以绕固定中心进行顺时针或逆时针摆动。输送带正常运行时,调心托辊组只起支撑作用,挡偏托辊与输送带不接触,留有一定空隙。当输送带发生跑偏现象时,输送带中心线与输送机中心线不重合,当跑偏量达到一定程度时,输送带边缘会与挡偏托辊发生接触,这时挡偏托辊会受到来自输送带的正压力,在这个力的作用下,调心托辊组就会绕固定中心转动一个角度,其中心线与输送带中心线形成一定夹角。在输送带与挡偏托辊摩擦的过程中,输送带会受到一个指向输送机中心的力,促使输送带自动复位。

这种装置适用于跑偏量不大的输送带,制造简单、安装方便,但对于跑偏量大的输送带,输送带受到挡偏托辊的复位力比较大,容易使输送带两侧产生毛边,加快输送带的磨损,降低输送带使用寿命。

3.1.2 前倾托辊组防偏装置

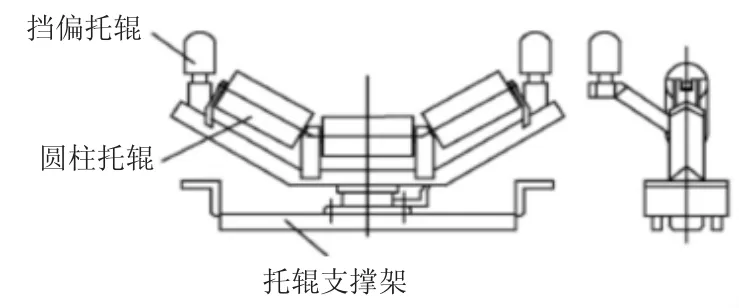

前倾托辊组防偏装置如图2所示。

图2 前倾托辊组防偏装置及受力图

前倾托辊组防偏装置由3个圆柱托辊组成,两侧的侧托辊向输送带前进方向倾斜一定角度,一般为2°~3°。输送带正常运行时,输送带中心线与前倾托辊组中心线重合,两个侧托辊受到来自输送带的力大小相同。

式中:f为摩擦系数;qb为每米输送带质量;qG为每米物料质量;B为带宽;b为输送带与前倾托辊接触长度;g为重力加速度。

两个侧托辊对输送带产生大小相同方向相反的横向力Fa1和Fa2的计算公式:

式中:α为前倾托辊组前倾角度;β为侧托辊槽角。同理可求得Fa2。

当输送带发生跑偏现象时,输送带中心线偏离前倾托辊组中心线一定量,输送带与侧托辊的接触长度发生了改变,即b1>b2,两个侧托辊对输送带的横向力大小不同,输送带受到的合力指向托辊组中心,促使输送带复位,这个合力就是前倾托辊组给输送带的复位力。

这种装置制造简单、成本低廉,适用于煤矿生产,其复位力是两个侧托辊对输送带横向力的差值,复位力较小,需要布置多组前倾托辊组装置才能达到较好的防偏效果,但数量较多的前倾托辊组会增大输送带运行的阻力,需要找到两者的平衡才能更好地提高生产效率。

3.2 液压自动防偏装置

液压自动防偏装置由调心托辊组、固定支架、液压缸、跑偏行程开关、电气控制系统、液压控制系统组成[4],如图3所示。三组调心托辊通过连杆组成调心托辊组,调心托辊组的中心线与机架的中心线重合。液压缸的缸体与固定支架连接,活塞杆铰接在调心托辊组上,通过液压杆的伸缩可以带动调心托辊组绕各自中心进行摆动,摆动角度受液压杆行程控制。跑偏行程开关安装在皮带两侧用于捕捉跑偏信号。电气控制系统和液压系统放置在输送机机架旁,不干扰输送机正常运转。

图3 液压自动防偏装置

输送机正常运转时,跑偏行程开关不动作,整个系统处于待机状态。输送机发生跑偏现象时,跑偏侧的行程开关动作,将跑偏信号传递给电气控制系统。电气控制系统收到跑偏信号后,控制液压系统启动,通过液压缸伸出或收回液压杆使调心托辊组偏转,产生一组复位力,促使输送带复位。电气系统控制原理如图4所示。

图4 液压自动防偏装置电气原理图

当输送带在运转时受侧向力出现跑偏现象时,触动跑偏行程开关XK1(或XK2)使回路闭合,时间继电器KT1(或KT2)通电,使三位四通电磁换向阀得电,液压回路接通,液压缸伸出(或收缩)液压杆,带动调心托辊组摆动,调心托辊组中心线与输送带中心线产生一定夹角,托辊组施加给输送带一个复位力,使输送带向XK2(或XK1)侧调整。当输送带调整到正常位置时,跑偏行程开关与输送带不接触,跑偏信号消失,XK1(或XK2)断开,电磁阀失电,液压系统回路断开,输送带带动调心托辊组回到初始位置,整个防偏过程结束。

液压自动防偏装置可以实现自动防偏,对输送带的复位力可以调节,有较好的防偏效果,但是由于工作环境恶劣,粉尘较多,需要加强电气控制系统和液压系统的防尘,否则容易出现系统失效问题。

4 结语

矿用带式输送机在实际生产中产生跑偏现象是不可避免的,利用防偏装置及时调整输送带位置,可以有效改善输送机的运行状态,因此应对几种应用较广的防偏装置的原理和优缺点进行分析和研究,为更好地选择防偏装置提供依据。