钛合金轴类大锻件压方的质量影响因素数值模拟

(贵州职业技术学院,贵州贵阳550023)

0 引言

轴类大锻件主要包括大型轧辊、传动轴、汽轮机转子等,一般用于机器设备的关键和核心部位,是制造重大装备的基础件,对锻造技术水平和工艺设备要求均十分严格,大型锻件产业的发展是衡量一个国家工业水平和国防实力的标志之一。钛合金轴类大锻件是航空航天领域常用基础件,广泛应用于制造支架、起落架、框架、紧固件和管道等[1]。由于钛合金的锻造温度范围较窄,温度过高,组织容易粗化;温度过低,则合金的变形抗力大,且易产生裂纹等缺陷。钛及钛合金的导热系数较低,如果变形速度过大,变形热来不及扩散,会引起局部温升过高,出现过热现象造成组织不均匀和性能不稳定,甚至发生裂纹。但变形速度过小,工件温降过快,也容易产生裂纹。可见大规格轴类钛合金在锻造时容易出现裂纹等缺陷,所以要生产出高质量的钛合金轴类大锻件,每个锻造过程对其保证最终质量都非常的重要[2]。

轴类大锻件的锻造过程一般包括压方、拔长和倒棱滚圆等多个工序,由于拔长是决定锻件性能的主要工序,倒棱滚圆是保证锻件最终质量和尺寸精度的主要工序,因此,目前国内外学者在大锻件的拔长、倒棱滚圆工艺上做了很多研究,而对压方工艺研究较少。文献[3]对平砧压方工艺过程进行了有限元模拟,探讨了不同的压下量、接砧量等工艺参数对锻件表面质量和内部应力状态的影响,但未研究V型砧压方工艺,在压方时锻件裂纹预测、锻透性等方面也未涉及。文献[4]对平砧和V型砧压方工艺分别进行了有限元模拟,探讨了两种不同砧型对锻件内部应力状态,锻件裂纹预测,锻透性的影响,但未涉及到在锻件压方时V型砧边缘圆角半径大小对其锻件应变和锻件裂纹影响以及对不同直径轴类大锻件锻造质量影响程度的讨论。

本文以液压机锻造某飞机用钛合金轴类大锻件为研究内容,用三维软件UG建立相应的模型,然后以STL文件格式导入到有限元软件Deform中,对压方过程进行模拟分析。从锻件应变、破坏因子及锻造所需载荷三个方面对比分析了V型砧边缘圆角半径为0 mm、50 mm、100 mm、150 mm、200 mm时,对锻件质量的影响及V型砧边缘圆角半径大小对不同直径轴类大锻件压方时锻件质量的影响程度,指出锻件在压方时适当地设计V型砧边缘圆角的半径有利于防止裂纹的产生,提高锻件的质量。

1 实验方案的设计

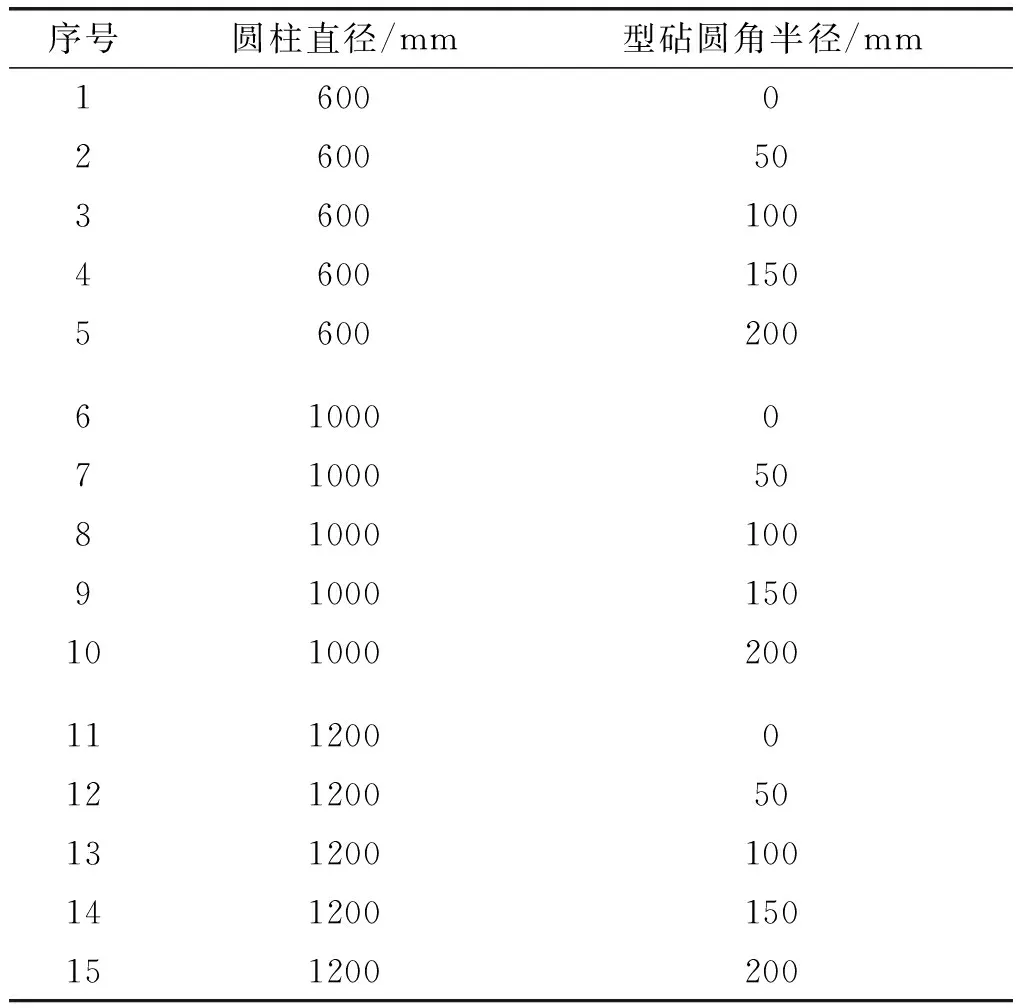

本实验选择了直径分别为600 mm、1000 mm、1200 mm的大型轴类铸锭,利用边缘圆角半径为0 mm、50 mm、100 mm、150 mm、200 mm的V型砧对三种不同直径的轴类铸锭分别进行压方模拟实验。从实验所得有关破坏因子、锻件的应变及锻造所需载荷的数据来分析不同V型砧边缘圆角半径大小对锻件质量的影响及对不同直径轴类大锻件压方时锻件质量的影响程度。实验组合方案见表1。

表1实验组合方案

实验组合方案设计完成后进入CAD建模及CAE分析过程。

2 有限元模型的建立

利用UG建立了直径为600 mm、1000 mm、1200 mm的轴类柱体及V型砧边缘圆角半径为0 mm、50 mm、100 mm、150 mm、200 mm的90°V 型砧,V型砧均为刚性体,材料都采用模具钢H-13,锻造过程中不发生变形,对其进行网格的划分用于模拟温度的传导。锻件材料为钛合金TC4,对应Deform软件中自带的Ti-6AI-4V。当砧宽比为0.6~0.8时有利于中心压实,而且随着砧宽比的合理增加,更有利于提高锻件的探伤结果,为了提高实验的准确性及可行性均取砧宽比为0.6(不含圆角尺寸)。图1为不具有边缘圆角的V型砧和具有边缘圆角的V型砧压方模型。

图1 V型砧压方模型

3 模拟参数的设置

为了避免模具和坯料接触时温度发生突变,锻造之前将模具预热至300℃,上下砧同时运动,速度均为5 mm/s,总体的压下速度为10 mm/s,压下量为20%。锻件初始温度为1025℃,环境温度设为28℃,锻件与上、下砧间传热系数为11,锻件与环境间传热系数为0.02 。轴类大锻件锻造时,为了提高锻造的精度,把锻件固定,让V型砧做进给运动。

4 模拟结果及分析

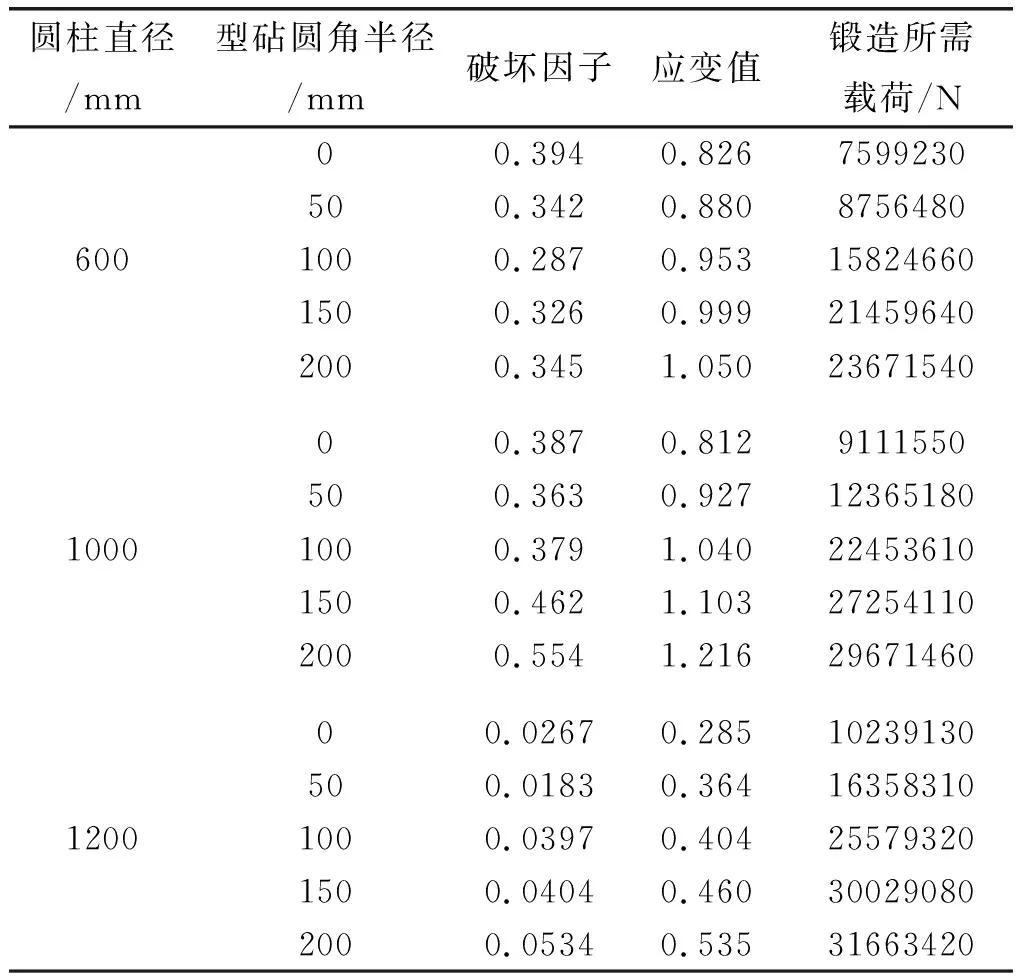

将不同直径的大型轴类铸锭分别与不同边缘圆角半径的V型砧组合进行锻件的压方模拟实验,最终得出15组模拟结果,如表2。

表2模拟结果

4.1 锻件破坏因子与V型砧边缘圆角半径的关系

破坏因子(damage)是在锻件的锻造中评价锻件的内部或表明是否出现裂纹的一个非常重要的指标,破坏因子的值越大锻件出现裂纹的可能性就越大,当它达到一定的值时材料的表面及内部将会产生裂纹。锻件的压方实验由于压下量比较小,裂纹一般出现在锻件的表面,在后续的拔长和倒圆时锻件表面的裂纹进一步加大的话就会造成锻件内部裂纹的产生,所以为了较好的防止锻件裂纹的产生,在早期锻件压方时就应该很好的控制裂纹的产生,这样就为后面的锻造工序打下良好的基础,保证锻件的最终质量。

将上述模拟实验数据制成图表如图2、图3、图4。由图2可见,对各组直径的轴类铸锭进行压方时,随着V型砧边缘圆角半径的增大破坏因子的值均是先减小后增大,且每组均有一最小值。Φ600 mm的铸锭在V型砧边缘圆角半径为100 mm时破坏因子的值最小为0.287;Φ1000 mm和Φ1200 mm的铸锭在V型砧边缘圆角半径均为50 mm时破坏因子的值最小,分别为0.363和0.0183。可见,适当增大V型砧边缘圆角半径的值可以减小破坏因子的值,控制锻件裂纹的产生,但如果V型砧边缘圆角半径的值过大则反而使破坏因子的值增大,不利于控制锻件裂纹的产生。从图2也可以看出,对于直径越大的轴类铸锭,用边缘圆角半径越小的V型砧压方时,越有利于控制破坏因子的值,即锻件产生裂纹的可能性就越小。

图2 V型砧边缘圆角半径对破坏因子影响

4.2 应变及所需载荷与V型砧边缘圆角半径关系

从图3、图4可见,对直径为600 mm、1000 mm、1200 mm的轴类铸锭进行压方时,随着V型砧边缘圆角半径的增大,锻件的应变值都会随之增大,应变值越大越有利于锻件心部的锻透,减小甚至消除锻件心部晶粒粗大、疏松、夹杂及偏析等缺陷。但是,随着V型砧边缘圆角半径的增大,锻件所需载荷的值也随之增大,就会需要更大吨位的压力机,这样就会增大企业的生产成本。从数值方面分析,随着V型砧边缘圆角半径的增大,锻件的应变值变化都在0.04~0.12之间波动,变化较小;而锻件所需载荷变化在1150000 N~10090000 N之间波动,变化相对来说较大。即V型砧边缘圆角半径的大小对锻件的应变影响较小,而对锻件所需载荷的影响相对较大。

图3 V型砧边缘圆角半径对应变值影响

综上所述,通过对破坏因子、应变值及锻件所需载荷三者对锻件质量的综合考虑,用边缘圆角半径为100 mm的V型砧对直径为600 mm的轴类铸锭进行压方,所得锻件的质量较好;用边缘圆角半径为50 mm的V型砧对直径为1000 mm和1200 mm的轴类铸锭进行压方,所得锻件的质量较好。

图4 V型砧边缘圆角半径对锻造所需载荷影响

5 结论

通过对大型轴类锻件压方的有限元数值模拟,得出以下结论:

1)对TC4大型轴类锻件压方时,适当设计V型砧边缘圆角的半径,对锻件的破坏因子和锻造所需载荷的影响较大,可以控制锻件裂纹的产生,为后续拔长、倒棱滚圆等工序打下良好的基础,提高锻件的质量。但V型砧边缘圆角的半径太大将适得其反。

2)从破坏因子的方面来看,直径为600 mm的轴类铸锭用边缘圆角半径为100 mm的V型砧压方效果较好,直径为1000 mm和1200 mm的轴类铸锭均用边缘圆角半径为50 mm的V型砧压方效果较好。即直径较大的轴类铸锭,用边缘圆角半径较小的V型砧进行压方,有利于防止锻件裂纹的产生,提高锻件的质量。

3)随着V型砧边缘圆角半径的增大,锻件的应变值也随之增大,有利于锻件的锻透,可以减小锻件心部晶粒粗大、疏松、夹杂及偏析等缺陷,但影响较小。同时随着V型砧边缘圆角半径的增大也会增大锻造所需载荷,影响相对较大。

综上所述,本文对锻件的压方工艺参数进行了模拟优化,得出上述结论,为实际的生产提供了理论依据,具有一定的指导意义。