硬质合金微槽车刀切削刃近域热力强度分析*

蒋宏婉,袁 森,任仲伟,邵 芳,陈海虹

(1.贵州理工学院 机械工程学院,贵阳 550003;2.贵州大学 机械工程学院,贵阳 550025)

0 引言

刀具前刀面作为切削过程热载荷和机械载荷高度集中区域,刀屑接触界面正压力高达2~3GPa,温度高达800℃,工作条件十分恶劣。尤其针对难加工材料的高端切削刀具,切屑与前刀面完全是在极小区域内新鲜表面间的接触和摩擦,本文将该区域定义为切削刃近域。刀具切削刃近域的强度对于刀具耐用度影响显著,国内外相关学者和机构也做了一定研究。王亮等[1],通过有限元软件ABAQUS对表面微坑织构刀具的结构强度进行仿真分析,研究发现,微坑的置入一定程度上降低了刀具强度。杜宏益等[2]通过切削软件Third Wave AdvantEdge对刀具前刀面微织构区域进行切削温度和切削力的仿真分析,研究发现,沿流屑方向的微织构最有利于切削力和切削温度的降低,从而能够保证该区域热力强度不受威胁。宁仲良等[3]利用有限元数值分析软件ANSYS对车刀强度进行了数值模拟分析,较为精确地掌握刀具上各节点的受力情况,确定刀具内部应力应变的分布规律。何林等[4]利用ANSYS软件对内冷刀具进行了结构强度的流热固耦合分析,结果表明,该内冷刀具在给定切削条件下,强度满足。孙华亮等[5]利用有限元方法对三种微织构车刀进行三维有限元仿真分析,研究发现,温度最高点几乎不受表面微织构的影响,同时刀具强度没有受到明显影响。刘玥等[6]研究了温度对复合金属陶瓷刀具抗弯强度的影响规律,研究发现,在温度高于800℃时,该刀具的高温抗弯强度迅速衰减。杨树财等[7]利用DEFORM-3D和ANSYS有限元分析软件对TC4进行动态仿真和静力学分析,结果表明,微坑结构会增大球头铣刀相应受力区域的等效应力,减少铣刀片的变形。冯秀亭等[8]利用ABAQUS分析了织构参数对刀具应力场的影响规律,结果表明,无织构刀具应力最大处距离刀具刀尖最近,这最可能是由织构刀具增大刀屑接触面积造成的。Liu等[9]重点研究了温度对新型金属陶瓷车刀前刀面结构强度的影响规律,研究发现,不同切削温度下,刀具的结构强度不同。Ji等[10]重点研究金属陶瓷刀具切削性能,研究发现,比传统的金属陶瓷刀具,新型金属陶瓷刀具具有更高的强度和硬度。以上研究成果或关注单一物理场下刀具前刀面强度分析,或关注温度对刀具强度的影响情况,或关注受力对刀具强度的影响情况,而对刀屑作用区域没有一个准确的确定方法,且鲜有通过有限元分析方法分析多物理场作用下微槽车刀切削高强度合金钢时刀具切削刃近域强度的相关研究。

本文以硬质合金微槽车刀切削石油管材高强度合金钢40CrMnMo过程为研究对象,以切削仿真过程获得的平均切削温度和平均切削力作为热载荷和机械载荷,根据刀具实际工作情况,确定出刀屑接触区域范围,从而合理施加约束和边界条件。将稳态热分析和静力学结构分析相关联,对车刀进行热力耦合分析,对该微槽车刀切刃近域热力强度进行分析评价。

1 刀屑接触区的确定

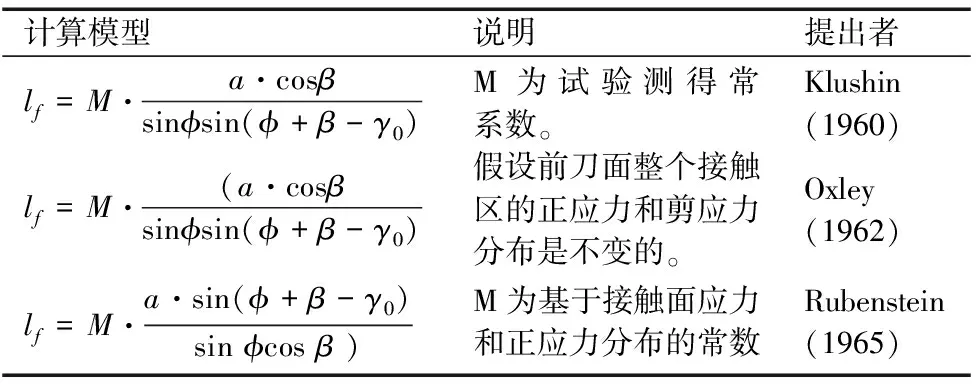

车刀前刀面切削刃近域的热力强度分析首先需要确定刀屑接触区的范围。刀屑接触区范围主要由刀屑接触长度和宽度决定,因而,需要根据实际切削工况来分别计算出刀屑接触长度和宽度。对刀屑接触长度计算模型的研究,前人已作了相关研究工作,如表1所示。

表1 刀屑接触长度计算模型

根据国内研究现状,多采用Rubenstein提出的刀屑接触长度计算公式,其中常数M选取范围为2~4,本文加工对象为较难加工材料高强度合金钢40CrMnMo,变形系数相对小,切屑经过主切削刃后,在较短接触时间内背离刀具前刀面而发生卷曲,使得切屑与刀具前刀面的接触时间较短,因而相同切削条件下相对其他切削工况,其刀屑接触长度相对较短,所以此处M值取为2.9。根据式(1)~式(5)计算刀屑接触长度。

a=f·cosψr

(1)

(2)

(3)

β=θ+r0-φ

(4)

(5)

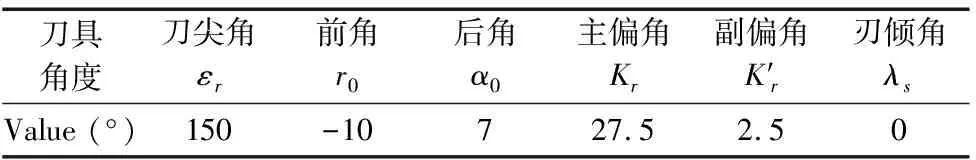

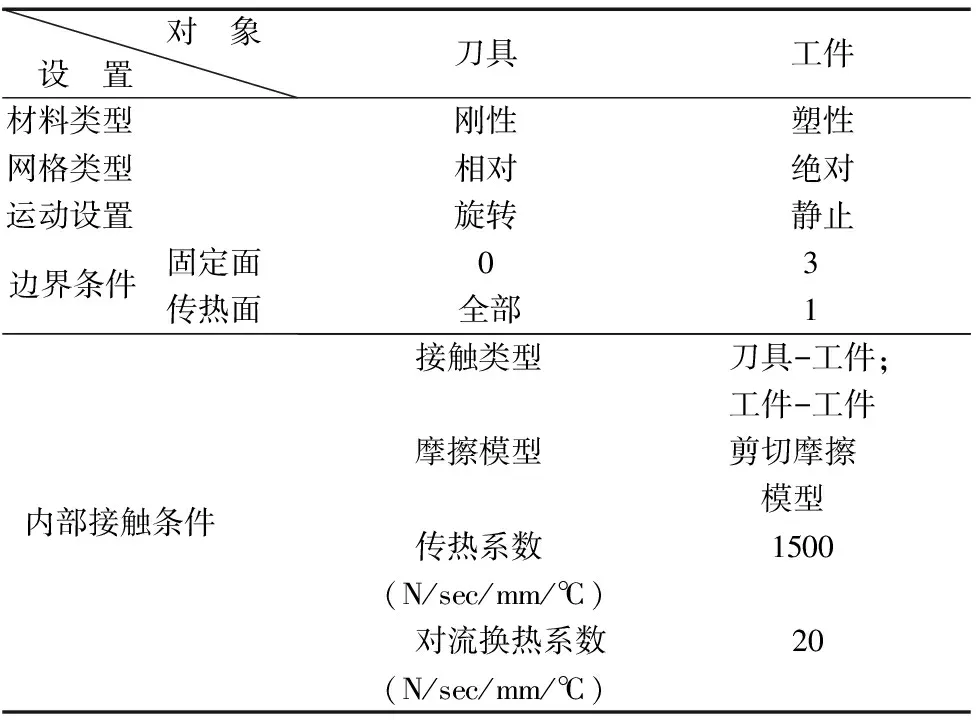

由式(1)~式(5)可知,计算刀屑接触长度的关键参数切屑厚度的获取。于是结合切削实际工况:切削速度为115m/min,进给量为0.42mm/r,切深为2mm,设计相应切削仿真试验:采用修正的拉格朗日算法和局部网格重划分技术对该切削过程进行有限元仿真,重点关注该过程刀具的温度场和受力情况。在该数值模拟过程中,作如下假设:①刀屑接触区的摩擦系数为恒定值;②刀屑交界面与外界环境进行均匀换热;③工件固定,刀片围绕工件轴心做旋转运动。刀具工作角度如表2所示,工件选择有限元仿真平台中对应的材料AISI4140,工件材料为P20,二者基本性能参数如表3所示,其余有限元仿真相关设置如表4所示。

表2 刀具工作角度

表3 工件材料性能参数

表4 有限元仿真条件设置

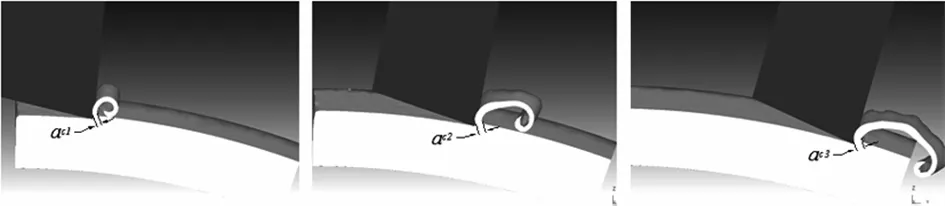

经过切削仿真平台的求解与后处理,测量相应的切屑厚度。将整个切削过程均分为四部分,即产生包括始点和终点在内的5个节点,在居中的3个节点处进行切屑的测量,每次测量重复进行三次,取平均值为该次测量的切屑厚度值,具体测量方法如图1所示。

图1 切削厚度测量方法

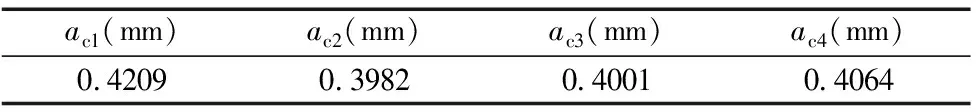

经过数据处理得到如表5所示的切屑厚度测量结果。

表5 刀屑厚度测量结果

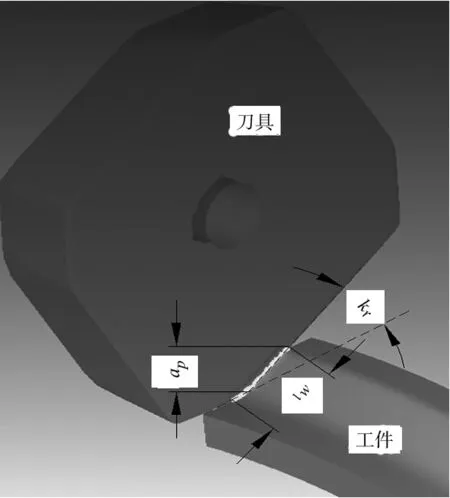

刀屑接触宽度则由切深和主偏角决定,如图2所示,由式(6)计算。

(6)

图2 刀屑接触宽度

其中,Km是根据实际切削情况而定的修正系数,本研究车削过程中,车刀刀尖角εr为150°,主偏角Kr为27.5°,这样大刀尖角小主偏角会导致实际刀屑接触宽度略大于理论宽度值,因而,此处Km取值为1.2。

根据试验的相关切削参数即可求出相应的刀屑接触长度lf和lw宽度,进而确定出切削试验相应的车刀前刀面刀屑接触区范围:lf=1.1650mm,lw=5.1976mm。而刀具后刀面与切屑理论上是不接触的,但实际切削过程中,由于该车刀刀尖角很大,工件已加工表面与车刀后面也发生了微段接触,结合实际切削试验结果和切削仿真试验结果,接触宽度取为0.45mm。

2 热力耦合有限元模型的建立

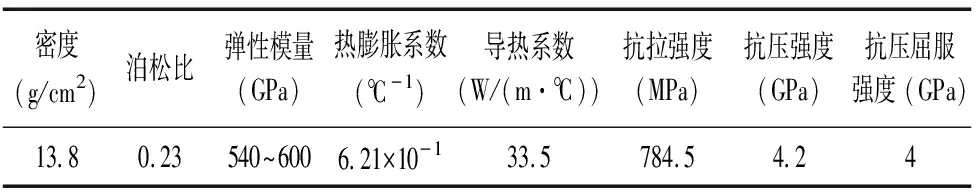

基于ANSYS Workbench模块中稳态热分析(steady-state thermal)和静力学结构分析(static structural),利用刀具几何参数、材料热物性能参数及所施加边界条件,生成三个热传导矩阵、节点温度列阵和热流率列阵实现稳态热分析,通过定义刀具材料弹性模量、泊松比和密度完成静力学结构分析,刀具材料热物性参数如表6所示。

表6 刀具材料热物性参数

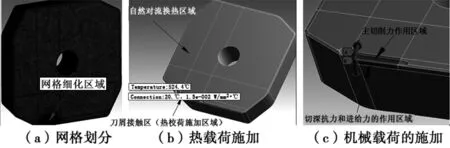

该热力耦合仿真试验中,对刀屑接触区进行局部细化,网格相关系数取50,采用高级网格光顺,细化区域外部网格尺寸取为0.15mm,细化区域内部网格尺寸取为0.025mm。以前期所获得每组试验刀具平均切削温度和平均切削力作为热载荷和机械载荷施加于该刀具相应施加区域;空气与刀具表面的自然对流换热系数取为0.015W/(mm2·℃),对刀具施加相应边界条件;结合刀具实际工况,设定刀具固定面以施加约束条件,建立相应的有限元模型如图3所示。

图3 热力耦合分析车刀有限元模型

3 试验结果分析与评价

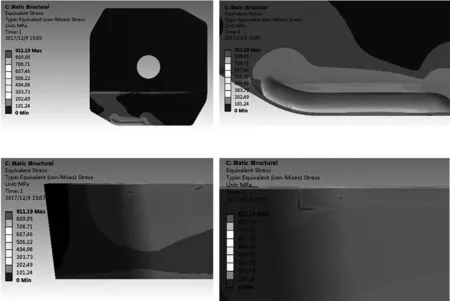

该热力耦合仿真试验重复进行三次,取三次试验数据平均值为该组试验结果。经过有限元仿真平台的求解与后处理,获得刀具在热力耦合作用下的应力分布,此处重点关注最大等效应力,得到如图4所示的硬质合金车刀切削刃近域等效应力分布云图。

图4 车刀切削刃近域等效应力分布

在实际生产中,刀具应力状态尤其是最大等效应力对刀具切削刃近域强度有着直接影响,应力集中会使得刀具材料组织结构发生变化,加速刀具的破坏,从而影响刀具的耐用度。硬质合金材料综合了难容金属化合物的高硬度、高耐磨损性能和良好的耐高温性能,以及粘结相Co良好的塑形和韧性,其性能取决于两相的性能和材料配比,但是硬质合金材料总体呈现脆性,因而有“金属陶瓷”之称。对于硬质合金车刀而言,由于没有材料屈服阶段,前刀面切削刃近域的应力集中会引起材料内部的局部裂纹,随着应力集中现象的持续进行,脆性裂纹会不断扩展,当该区域材料所承受应力达到材料的许用强度应力,那么该区域材料将发生破坏。

本文所研究硬质合金材料P20相关性能如表3和表6所示,其中关键性能参数抗压强度为4.2GPa,而通过有限元热力耦合分析所得分析结果,该车刀在热载荷和机械载荷的综合作用下,所受最大等效应力为911.19MPa,且出现在后刀面靠刀尖处。为了提高该硬质合金车刀的工作安全性,将安全因子取为1.8,则许用抗压强度为2.33GPa,显然,没有超过刀具材料的许用抗压强度,因而,可得出结论,该硬质合金微槽车刀在其正常切削工况下(切削速度为115m/min,进给量为0.42mm/r,切深为2mm)进行切削时,刀具切削刃近域强度足够,不会因为强度问题影响切削过程的正常进行。

4 结论

通过以上研究工作,本文研究结论概括如下:

(1)刀屑接触区的确定是进行刀具切削刃近域热力耦合分析的关键因素之一,而刀屑接触区主要是由刀屑接触长度和宽度决定,在给定切削条件下,可获得相应的刀屑接触区范围。在切削条件为切削速度为115m/min,进给量为0.42mm/r,切深为2mm时,刀屑接触区范围:刀屑接触长度为1.1650mm,刀屑接触宽度为5.1976mm。

(2)刀具材料热物性能参数、边界和约束条件以及刀屑接触区域的网格划分对刀具切削刃近域热力耦合分析有重要影响,选择合适参数是获得相对合理分析结果的必然前提。

(3)本文所研究的硬质合金微槽车刀在其正常切削工况下(切削速度为115m/min,进给量为0.42mm/r,切深为2mm)进行切削时,刀具切削刃近域强度足够,不会因为强度问题影响切削过程的正常进行。