工业机器人在船体焊接中离线误差补偿方法*

陈 杰,蔡斯宸,钱 峰

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

工业机器人作为一种自动制造装置,由于其重复精度高和操作稳定的特性,已在很多工业领域被广泛应用并发挥着重要作用。如汽车行业中,串联机械手在焊接工艺中被广泛应用[1]。此外,这些机械手还可以应用于大型船体的焊接。在焊接过程中,焊接轨迹首先由机器人的视觉系统检测,生成的轨迹数据被传送到机器人程序中的控制系统,控制系统以此来完成整个焊接,这也就意味着机器人将进行离线工作任务。

机器人的运动通常是由机器人控制器产生,通过逆运动学模型计算出执行器的输入信号,与期望的末端执行器位置相对应,此时忽略柔顺误差。但在一定的外部负载下,特别是在机器臂的重力和动态惯性力作用下,由于机器部件的强度是有限的,所以会产生弹性柔顺误差,此时机器人的运动控制将变得不再适用[2],也就是说,在需要高精度的实际应用中,机器臂的实际轨迹将会偏离期望路径,从而会降低产品质量。

柔顺误差,即机器人末端执行器的几何变形,可以通过校正技术得到补偿[3-7],但应用这种技术的成本高。解决误差补偿问题的一种经济方法是对机器人的控制方案进行修改[8-9],这种方法是在笛卡尔空间中界定出指定的轨迹,在输出轨迹与期望轨迹不同时,就在误差模型的基础上,重新生成加载后的输入轨迹,以此来实现输出轨迹与期望轨迹的重合。这里对输入轨迹的修改是基于柔顺误差模型,该模型需要对刚度矩阵进行计算[10]。

本文拟解决船体焊接中工业机器人的刚度建模和柔顺误差补偿问题。通过考虑驱动器的驱动和结构刚度,以及机械臂重力和外部载荷的影响,在受负载条件下推导笛卡尔刚度矩阵;提出了一种通过修正输入轨迹来进行误差补偿的方法。用焊接机器人在焊接轨迹上对该方法进行了数值模拟,结果表明该误差补偿方法是有效的。

1 工业焊接机器人

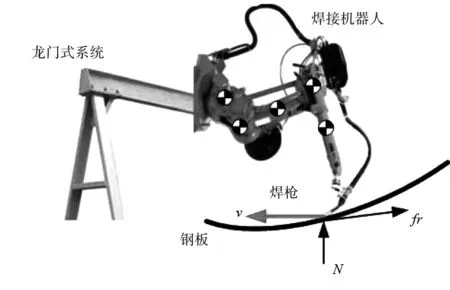

图1所示为机器人用于船体焊接生产线中,工业机器人放置在龙门系统之上,受焊接中外力以及自身重力影响,机器人末端执行器产生弹性变形致使焊枪位置偏差,影响焊接质量,因此需要对机器人系统进行误差补偿。

(c) 焊枪上的受力

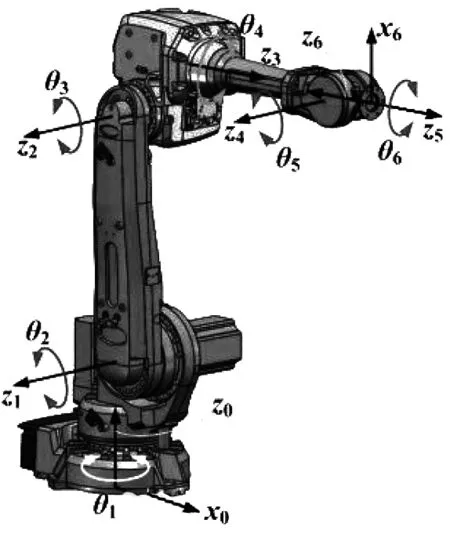

图2所示为ABB IRB460060/205型机器人在工程中作为焊接机器人的应用。IRB 4600系列是ABB机器人技术的先驱者,这一代机器人得到了增强并具有了新功能,它其中的一类工业机器人专门应用于焊接。

图2 ABB IRB4600_60/205型机器人及其坐标系

1.1 工业机器人的运动

根据Denavit—Hartenberg(D—H)惯例[11],在机械臂的每个连接处都建立笛卡尔坐标系,如图2所示。接着,定义i、j和k分别为x-y-z轴的单位向量,则末端执行器在参考系(x0,y0,z0)中的正运动学变换矩阵可表示为:

(1)

其中,

i-1Ri=Rzi-1(θi)Rxi(αi)

(2a)

(2b)

D-H参数已在表1中列出,6轴机器人的逆几何问题也已经得到了合理的证明[12].

表1 IRB4600_60/205型机器人D-H参数

1.2 雅可比矩阵

机械臂关节角速度可以用如下雅可比矩阵来计算:

(3)

J=[j1j2…j6]

其中,

(4)

zi-1=Ri -1k,pi-1=qi-1-q

(5)

Ri -1和qi-1分别表示从参考坐标系到(i-1)坐标系的变换矩阵的旋转矩阵和位置向量,都可以从方程(1)中提取出来。

1.3 机器人动力学

在焊接过程中,机器人在fe负载下的动态特性可以描述为:

(6)

方程(6)中的质量矩阵M可以根据下面这个系列机器人的动态方程(EOM)表示[15]:

(7)

2 柔顺误差的建模和补偿

为了弥补机器人末端执行器在高质量焊接时的定位误差,需要精确计算由外部有效载荷和机器人重力引起的误差,因此需要对机器人的刚度矩阵进行计算。

2.1 Elastostatic建模

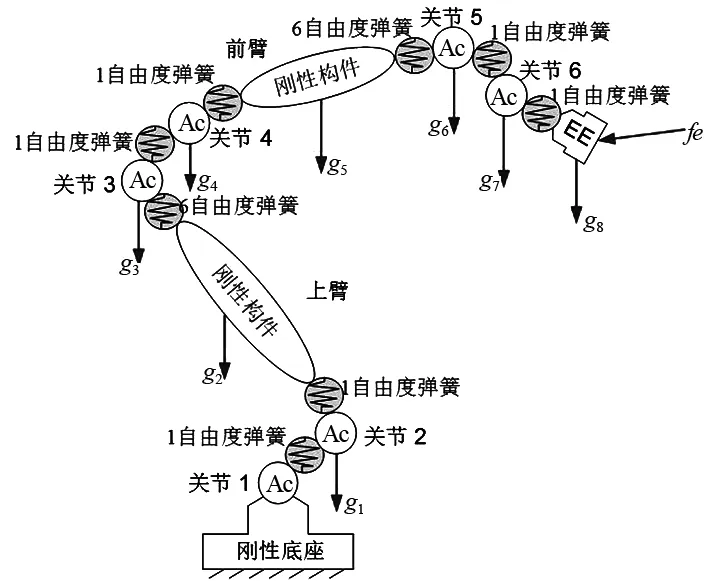

在建模过程中,采用基于螺旋坐标的“虚弹簧”方法推导出刚度矩阵[16-21]。图3展示了机器人手臂的VJM模型,其中gj代表重力,j=1 ,2...,8,fe表示外部载荷。

(Ac和EE分别代表执行器和末端器)

用θ和θ′分别表示原始的和变形后的关节角位移,根据虚功原理,辅助负载的功等于内部力的功[16],即

(8)

虚位移δtj和δt可以从线性几何模型中计算得到,线性几何模型为Jθ和Jj是雅克比行列式,即

Jθ=[j1j2jUj3j4jFj5j6]∈R6×18

(9)

Jj=Jθ(:,1:k)

(10)

其中,Jj=Jθ(:,1:k)代表Jθ中的第一个k列,k代表了虚拟弹簧从gj开始的移动量。JU和JF分别是将上臂和前臂的连接偏导与末端执行器联系起来的矩阵,表示如下:

(11a)

(11b)

方程(8)可写成:

(12)

得到机械臂的力平衡方程:

(13)

其中,

(14)

在线性力挠度关系中,平衡条件可被写成:

(15)

其中,关节空间中的刚度矩阵Kθ为:

Kθ=diag[Kact,1Kact,2KUKact,3Kact,4KFKact,5Kact,6]

(16)

其中,Kact,i是驱动刚度,KU和KF是上臂和前臂的6×6刚度矩阵,可由EulerBernoulli梁模型计算得到。

为了计算加载状态下的刚度矩阵,假设被加载结构有一个邻域,外部载荷和关节位移分别增加δfe和δθ,也满足平衡条件,从而有:

(17)

其中,线性运动学约束为:

δt=Jθδθ

(18)

从方程(15)至方程(17)中去除未改变的平衡状态,经过线性化处理后可得到:

(19)

其中,⊗符号代表矩阵的克罗内克积,Hg=∂Jg/∂θ,Hθ=∂Jθ/∂θ为Hessian矩阵,结合方程(18)和方程(19),工业机器人的静态模型可被简化为:

(20)

其中,

(21)

结合末端执行器的力变形方程δfe=Kδt,可得机器人的笛卡尔刚度矩阵K:

(22)

2.2 误差补偿步骤

工业机器人的运动通常是根据逆运动学产生的,主要通过计算与期望的末端执行器位置P对应的执行器的输入信号。然而,当外载荷fe作用在末端执行器上,末端执行器产生柔顺误差δt,运动控制变得不适用。因此,实际的末端执行器位置是由刚度模型计算的。

p′=p+δt,δt=K-1(fe+J-Tτ)

(23)

其中,fe+J-Tτ是负载和惯性力的和。在载荷fe的作用下,为了得到末端执行器理想的位置p,p和p′之间的柔顺误差应该得到补偿。

图4 焊接机器人的误差补偿程序

假设修改后的末端执行器位置为pf=p-δt,在相同的载荷fe下,补偿pc后的实际位置应该是在理想位置附近,即pc=pf+δtf≈p,其中,

(24)

其中,Kf是偏离位置处的刚度矩阵,Jf和τf分别是实际位置上的雅可比矩阵和关节力矩,因此,修改后的末端执行器位置pf可以从下面的迭代过程中计算得出,

(25)

其中,主项对应于下一个迭代,λ=Δt/‖p-pc‖是为了实现收敛的标量参数,Δt是向量p-pc中元素绝对值的最大值,图4所示的迭代将一直进行到‖p-pc‖≤ε,直至偏差达到可接受的范围,通过这个过程来修改机器人控制中的参考轨迹,可以补偿柔顺误差,从而精确地跟踪所期望的轨迹。

3 误差补偿的案例研究

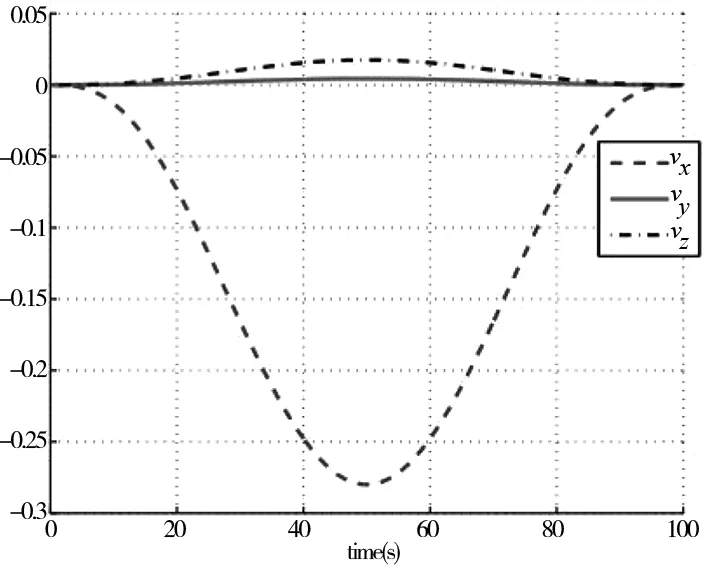

之前已经介绍了焊接机器人的刚度建模和误差补偿过程,也就是ABB IRB 4600型机器人连同末端执行器一起沿着图5所示轨迹运动的分析过程。本焊接机器人的关节刚度值与表2中所列出的刚度值相比较,在进行限元分析时,上臂和前臂可以被视为刚性连接。机器人其他详细的技术参数和规格可以从用户手册中找到[11],作用于机器人末端执行器的外部扭转fe=[200-200-200]T应该是纯扭转,它是恒定的,此时,焊接精度要求高于0.5mm。

(a)没有误差补偿的期望轨迹和实际轨迹

(b)末端执行器的速度

Kact,1Kact,2Kact,3Kact,4Kact,5Kact,60.2373.322.790.4860.5210.38

图6是补偿前后位置误差和轨迹的比较。当机器人跟踪修改后的轨迹时,最大定位误差可以减小到0.01mm,它比误差允许值要小得多,因此可以忽略此定位误差。如图6所示,补偿定位误差后,机器人的精度提高了98%左右,这使得实际轨迹与期望的轨迹基本一致。结果表明,该误差补偿方法可以有效地提高机器人的操作精度,这种方法也同样适用于其他工业。

(a)定位误差(虚线为补偿前,实线为补偿后)

(b)目标轨迹和实际轨迹的比较

4 结论

本文主要探讨了船舶船体焊接中工业机器人的动态建模和柔顺误差补偿问题。除了考虑驱动和结构刚度外,还考虑了机器人在焊接过程中的机械臂重力、外载荷以及惯性力,由此推导出机器人的笛卡尔刚度矩阵。本文还介绍了一种误差补偿的迭代方法,并在焊接轨迹上进行了数值模拟。结果表明,误差补偿程序可以有效地提高操作精度,使机械手在定位误差允许范围内跟踪目标轨迹。该方法表明,当控制方法基于动力学、静力学和动力学模型时,可以有效地提高机械手的精度,同时该方法也适用于其它工业。