海洋起重机机房主体结构设计改进

刘荣,关德壮

(南通润邦重机有限公司,江苏南通 226013)

0 引言

海工起重机轻量化产品在国外已经相当普遍,与国外相比,我国的起重机自重普遍比国外先进的起重机重20%~50%,有的甚至更多。在设计细节及产品外观美观度方面亦存在不小差距,缺乏应有的竞争力,产品档次难于提高。机房作为海洋起重机质量占比较大的部件,结合海洋起重机轻量化的设计研究,就有必要进行海洋起重机机房轻量化的设计改进,优化结构,以期减轻质量,从而减轻起重机的总重。同时,机房作为薄壁结构,施工制作难度较高,很难保证壁面的平整,内部立柱、横梁及加强筋板等构件的焊接在机房外部壁面上会产生大量焊接斑点或线条,美观度极差。因此,机房应进行轻量化设计改进,减少焊接变形提升机房美观度。

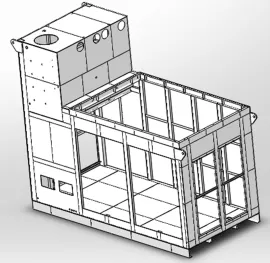

1 设计改进前机房主体结构形式

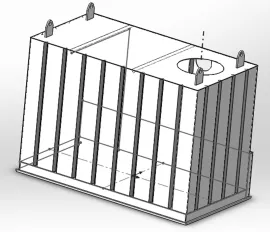

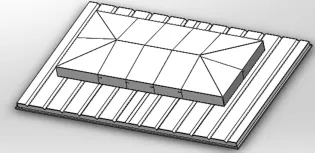

图1为设计改进前海洋起重机机房主体结构图,上部凸起部分为动力泵站油箱体,油箱体与下部空间结构(泵站及控制箱安装空间)连接成一体,总体尺寸为:5000 mm(长)×2450 mm(宽)×3880 mm(高)。图2为设计改进前海洋起重机机房顶盖结构图,通过螺栓连接安装于机房主体空间上部敞口位置。图1、图2结构各平面均为传统平板焊接,主要特点是机房内部和顶盖下部需要铺设较多的立柱、横梁及加强筋板等构件,为便于下料制造、焊接及减少变形,各平面钢板厚度一般在6 mm以上。设计改进前海洋起重机机房主体结构主要存在以下设计制造难点、问题和不利因素:

1)由于结构各平面为传统平板焊接,需要铺设较多的立柱、横梁及加强筋板等构件,采用钢板厚度较厚,机房主体结构质量大,在起重机整体质量中占比较大。

2)结构各平面面积大,涉及大量平板拼接及对接焊缝和焊缝平整工作。机房作为薄壁结构,施工制作难度较高,很难保证各壁面的平整。

3)内部立柱、横梁及加强筋板等构件的焊接在机房外部壁面上会产生大量焊接斑点或线条,各壁面产生不同程度的变形,进一步造成各壁面的不平整且难以校平,美观度极差。

4)图样详细设计、工艺设计、下料组装及焊接工作量大,成本及造价相对较高。

2 设计改进思路及改进后机房主体结构形式

为了解决改进前机房主体存在问题和不利因素,机房主体的改进主要按下述思路进行:

1)为了减小各平面钢板高度尺寸,首先将原机房主体上部油箱独立出来,其位置不变,改用螺栓连接,这样机房主体尺寸为:5000 mm(长)×2450 mm(宽)×2830 mm(高),机房单张平板高度将有原来的3650 mm改变为2480 mm。独立的油箱进一步降低了机房的加工、焊接及装配难度,减少大规格尺寸板材使用及拼接。

2)为了减小各平面钢板长度尺寸,通过立柱合理分隔,各平板装焊于两两立柱及上下框架间,这样改进后机房单张平板宽度将有原来的5000 mm改变为3155 mm,同时采用矩形管做立柱及槽钢等型材形成主体框架,从根本上保持主体外形尺寸,使各板四周得以固定,便于焊接,不易产生变形,如图3所示。

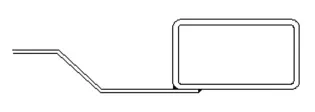

图1 设计改进前机房主体结构图

图2 设计改进前机房顶盖结构图

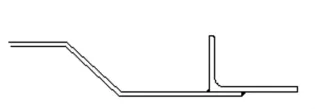

图3 立柱间隔图

3)为了减少或取消大量筋板或横梁的使用,从而减少下料制作及焊接工作量,将各平面钢板改用波纹钢板制作,波纹凸起部分充当筋板作用,结构强度满足要求,减少材料使用,使焊接变形大大减少,使机房质量、焊接量及焊接难度大大减低。同时由于采用波纹钢板制作,基本达到了无筋板及焊接,各壁面上不再产生焊接斑点或线条,使板面美观度大大提高。

4)为了便于波纹板压制及减少质量,将各平面钢板厚度由原来的6 mm改为3 mm,使机房主体质量大大降低,如图4~图5所示。

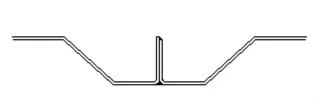

图4 设计改进后机房主体结构图

图5 各波纹板在立柱间间隔图

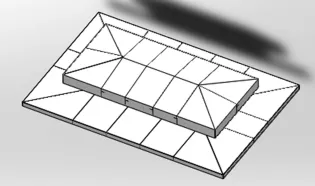

5)为进一步减轻机房总质量,简化结构,达到无筋板无梁,减少变形,减少质量,机房油箱及顶盖各平板亦使用与机房主体同厚度3 mm波纹钢板制作。油箱采用波纹薄板制作可以简化油箱内部结构,减少焊缝数量,使油箱更易于清洁,同时增加散热面积,提升散热效果。油箱、机房顶盖与机房主体均采用波纹钢板制作,如图6~图7所示,目前暂无案例。

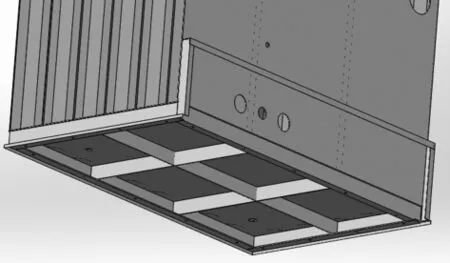

6)改进设计后,机房顶盖下平面与机房主体结构对接平面之间,油箱底座框架下平面与机房主体结构对接平面之间,均为平面对接安装,需要考虑对接平面间缝隙密封及渗漏问题,常规做法是采用橡胶垫及胶水做好密封,但影响以后拆装,本改进设计比较巧妙地采用了挡水围边的方法,很好地解决了上述两两间平面密封及防渗漏水问题。如图8~图9所示。

图6 设计改进后机房油箱结构图

图7 设计改进后机房顶盖结构图

图8 机房顶盖下平面挡水围边结构图

图9 油箱底座框架下平面和侧面挡水围边结构图

3 薄板焊接控制措施

由于机房主体围板、油箱侧面围板及机房顶盖平面板均采用3 mm波纹薄板,薄板的焊接非常容易产生变形,影响机房美观,因此,需要在设计及工艺上采取措施尽量减少焊接变形。采取的措施主要有以下几点:

1)为减少焊接变形应尽量减少焊接量,因此,在焊接时采取外部焊缝全焊、内部焊缝间断焊的原则,间断焊焊缝长度采取150~200 mm间隔,每段焊缝长30~50 mm。

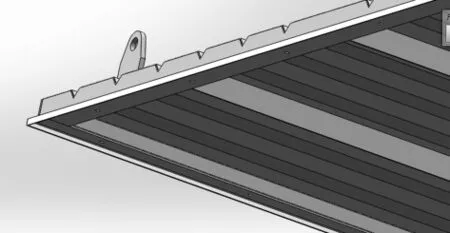

2)波纹薄板与立柱或其他型材焊接时,采取薄板搭接一段平板到立柱或其他型材上,这样可以保证波纹薄板平面与立柱或其他型材搭接面在同一平面上,保证薄板搭接处平直美观不变形,同时便于焊接。如图10~图11所示。

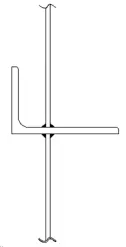

图10 波纹薄板与中空方管立柱搭接图

图11 波纹薄板与型材角钢搭接图

图12 波纹薄板与波纹薄板对接图

图13 高度方向上下两张波纹薄板对接图

3)当波纹薄板由于整张钢板尺寸或油压机器工作尺寸的限制,单张波纹薄板的长度不能满足机房某一平面长度尺寸,而需要进行波纹薄板与波纹薄板的对接时,为了对接处便于对接及焊接施工,则采取每张波纹薄板对接处进行直角折弯出一小段平面,这样对接处就形成平面对接,便于内外焊接对接施工,如图12所示。

4)当波纹薄板由于整张钢板尺寸或油压机器工作尺寸的限制,单张波纹薄板的高度不能满足机房某一平面高度尺寸,而需要进行上下两张波纹薄板与波纹薄板的对接时,为了对接处便于对接平整及焊接施工,则采取上下两张波纹薄板之间增加一条角钢进行过渡,这样就大大降低了两板间对接处难度,便于内外焊接对接施工,如图13所示。

4 结 语

通过项目结构设计改进和一定的焊接控制措施,解决原有机房主体结构存在问题,机房主体结构独特、紧凑、新颖,并达到了机房主体轻量化设计及提升美观度的目的,机房自重比原结构同尺寸机房减轻15%以上,结构加工制作及焊接工时、材料费用等成本节约20%以上,取得了较好的设计改进效果,可以为后续同类或近似产品设计提供设计参考。