液力偶合器转动部件强度分析

陆佳铭, 李仲, 张路

(中国电建集团上海能源装备有限公司,上海 201317)

0 引言

随着国家火电行业发展,越来越多的火电动机组需要参与电网调峰,锅炉给水泵组作为调峰环节的重要辅机设备,通过调节给水泵转速,控制锅炉进水量,从而达到调峰的目的[1-3]。液力耦合器是电动给水泵组中调速的关键设备,其主要是利用液体动量矩的变化来传递力矩的液力传动装置,由于具有自适应性好、减缓冲击、隔离扭振等优点而被广泛运用在电动给水泵组中。

可以将液力耦合器看作以液体为工作介质的非刚性联轴器[4-5]。液力偶合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔体,泵轮安装在输入轴上,涡轮安装在输出轴上。两轮为沿径向排列着许多叶片的半圆环,泵轮和涡轮相互耦合布置,互不接触,中间有一定间隙。

液力偶合器作为关键的大型调速设备,国内外对液力偶合器有着较为深入的研究。卢秀泉[6]基于流固耦合理论及算法,研究了某型号偶合器在不同充液率下的叶轮的变形和应力情况;石丽建等[7]采用CFD数值模拟方法,对液力偶合器泵轮和涡轮建立全流道,分析了内部流动情况。

近些年电厂中不断有偶合器转动过程中因转动部件的强度不够而造成停机事故的出现,鉴于目前对转动部件强度的研究较少,本文利用有限元软件,对偶合器泵轮及转动外壳等关键转动部件分析研究,并将有限元软件计算结果与理论计算结果进行对比分析,为进一步分析和优化设计新型号的偶合器转动部件结构打下基础。

1 理论计算

1.1 设计运行参数

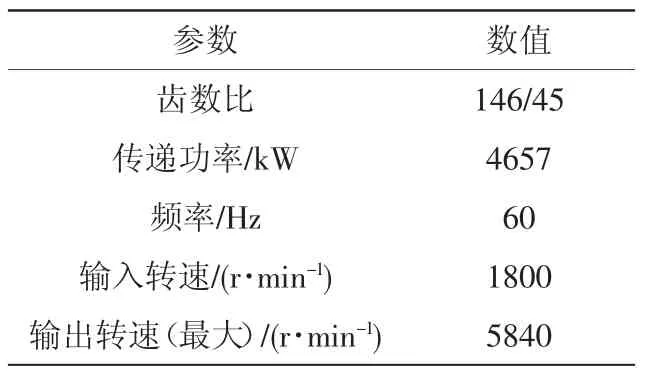

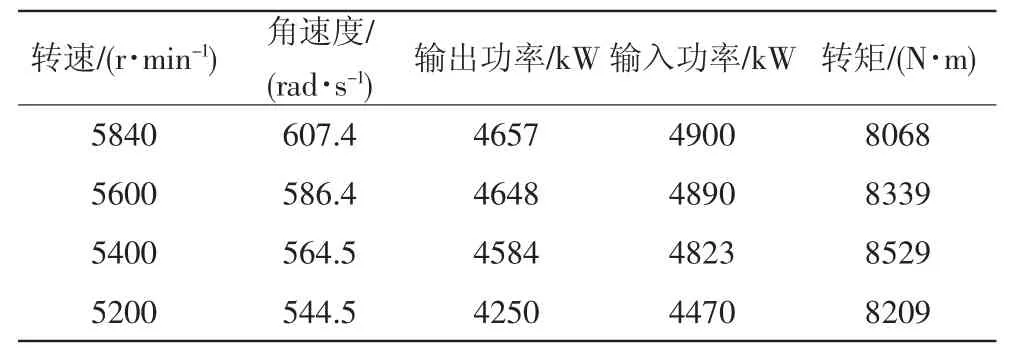

液力偶合器设计尺寸一般是根据其运行参数来确定的,本文研究的液力偶合器是为国外某电厂新建项目而设计的,其主要设计运行参数如表1所示。

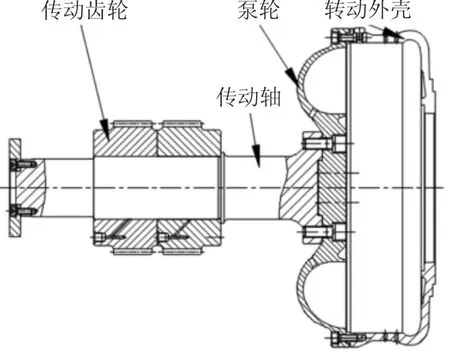

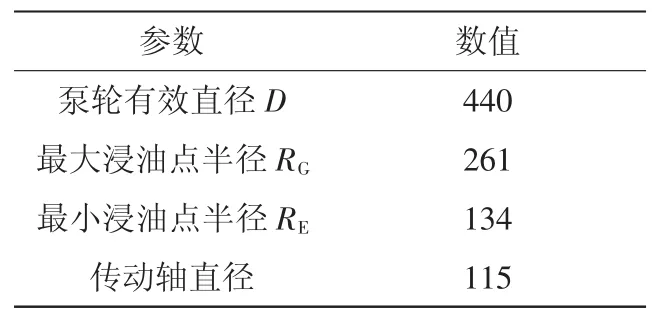

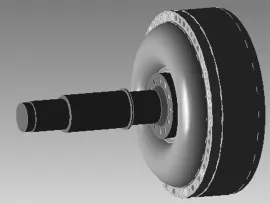

液力偶合器转动部件的安装结构示意图如图1所示,根据表1设计运行参数初步确定转动部件的主要结构尺寸如表2所示,表3为泵轮及转动外壳材料性能。

表1 运行参数表

1.2 转动部件受力分析

液力偶合器的转动部件主要由齿轮、传动轴、泵轮、涡轮、转动外壳等零件组成,如图1所示。齿轮及传动轴作为通用型零件,关于其的理论、结构、强度研究比较成熟,研究结果对于偶合器中的齿轮及传动轴设计具有一定指导意义,而泵轮、涡轮为非通用型零件,相关理论研究较少,因此本文研究重点为泵轮、涡轮及转动外壳的强度。

图1 液力偶合器转动部件结构图

表2 转动部件主要结构尺寸 mm

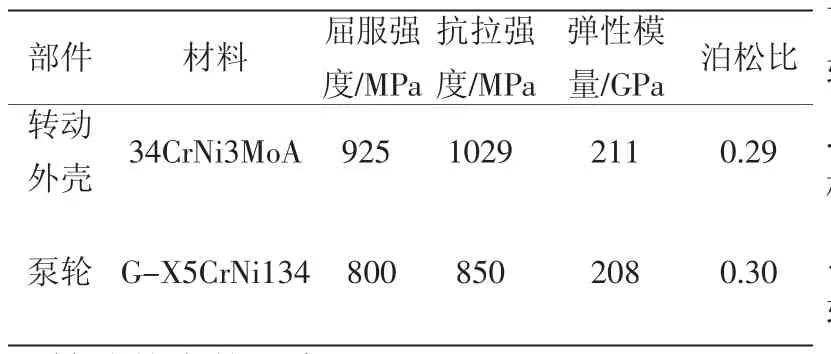

表3 泵轮及转动外壳材料性能

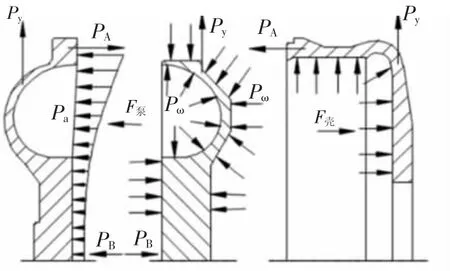

在研究转动部件强度时,需要分析其运行过程中的受力。泵轮、涡轮及转动外壳在运行过程中主要受到工作油压力Pω、自身转动时产生的离心力Py、螺栓的拉力PA、轴向推力PB等,同时还受到由上述力产生的弯矩M,图2为转动部件的受力示意图。

图2 转动部件受力示意图

1)螺栓拉力:

式中:

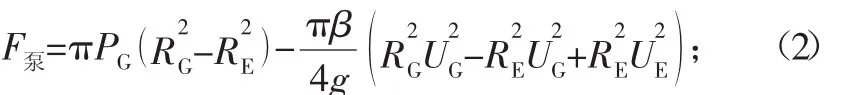

式中:β为工作油密度;PG为最大浸油处压力;RG为最大浸油处半径;UG为最大浸油处线速度;nH为泵轮转速;Kβ根据实验曲线取0.002;D为有效直径。

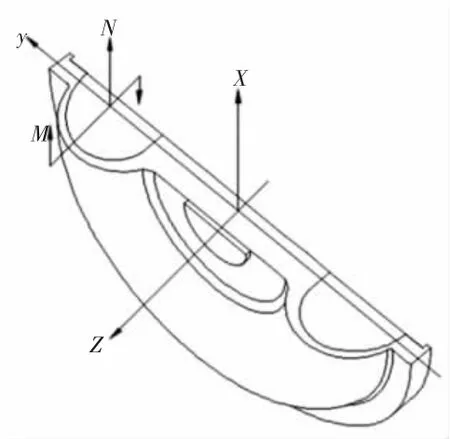

2)弯矩M。根据图3,可以得出作用在偶合器上所有力对轴的弯矩:

式中:Mω为油压力的法向分力而引起对y轴的弯矩;Mω0为油压力的轴向分力而引起对y轴的弯矩;My为材料离心力引起的弯矩;MA为泵轮与转动外壳连接螺栓拉力对y轴的弯矩;MB为轴向推力对y轴的弯矩。

图3 偶合器半体上法向力示意图

图3中法向力:N=Nω+Ny。其中:Ny为转动时产生的离心力而引起的法向分力;Nω为油压力引起的法向分力。

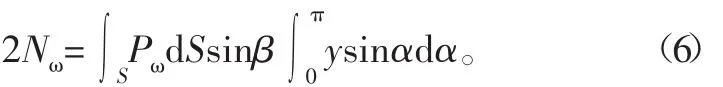

由图4可知

图4 油压力引起的法向分力Nω

式中,Pω为弧段中心处的油压力。

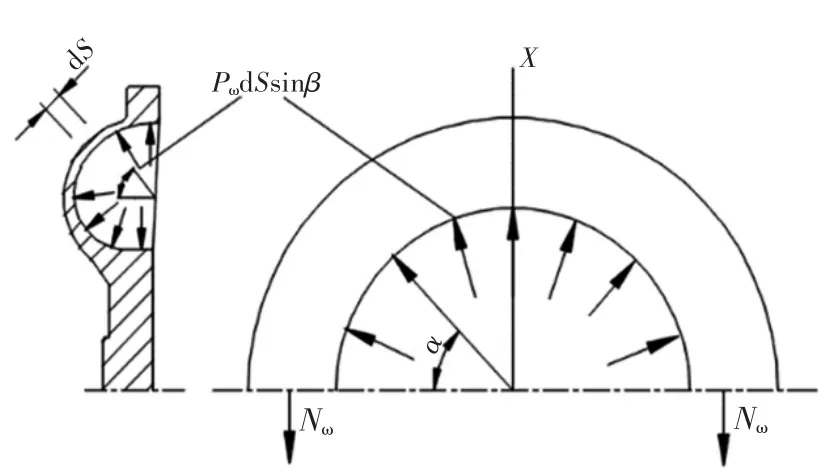

由图5可知

图5 离心力引起的法向分力Ny

式中,γm为工作轮材料重度。

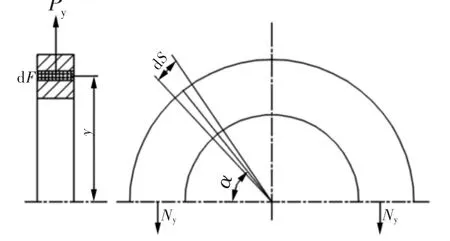

1.3 强度校核

根据上述分析可知,涡轮的轮壁内外的油压力Pω可以相互抵消,且涡轮内侧有叶片,起到加强筋的作用,因此涡轮的强度条件较好,所以本文主要分析泵轮及转动外壳的强度,利用公式(8)~(10)来对转动外壳和泵轮进行强度校核

断面转角公式为

中性轴yo与y轴之间的距离b的计算公式为

通过分析计算可知最大应力点位于y0轴与Z轴断面上曲率最大的外圆轮廓处:倾角为最大断面点

2 仿真计算

2.1 计算模型

偶合器主要转动部件如图6所示,运用三维建模软件Inventor结合表2的设计尺寸参数,对转动部件进行三维建模。

图6 转动部件三维模型图

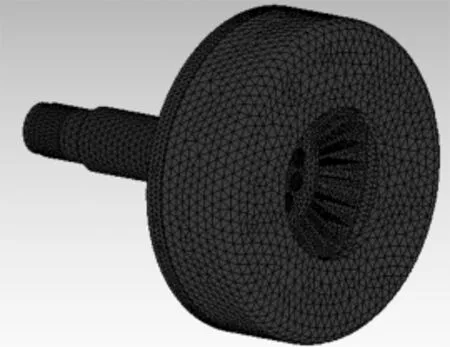

图7 转动部件网格划分图

三维模型建好后,保存为固定格式,并将模型导入mesh单元中进行网格划分。图7为已考虑网格无关性的划分结果,考虑到转动部件结构较为复杂,采用结构体与非结构体混合网格。在关键位置进行局部加密,网格划分后统计:Element2261100;Node3838548。

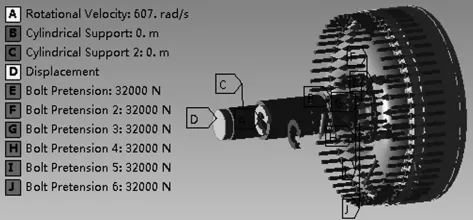

网格划分好后,需要设置相关边界条件,在传动轴安装滑动轴承处添加cylindrical support约束来模拟径向轴承,Radial为Fixed,Axial与Tangential均为Free,传动轴端推力轴承处约束轴向位移为0。

图8 边界条件及载荷图

外部载荷主要包括:泵轮轴小齿轮处施加不同转速下的转矩;螺栓均加载预紧力;泵轮转子系统施加不同转速(离心力);重力以及对泵轮腔壁、叶片以及转动外壳施加10 MPa的油压力;通过查表可知,M12螺栓预紧力约为38 400 N,M20预紧力约为117 000 N。

根据T=9550 P/n将不同转速下的功率转化为转矩,载荷参数如表4所示。

表4 载荷参数表

在设置完边界条件和载荷后,还需根据实际工况设置接触对,泵轮轴与M20螺钉连接处为bonded,泵轮与螺钉接合处bonded,同样的方式设置泵轮与转动外壳之间的螺钉接触。

2.2 仿真计算结果分析

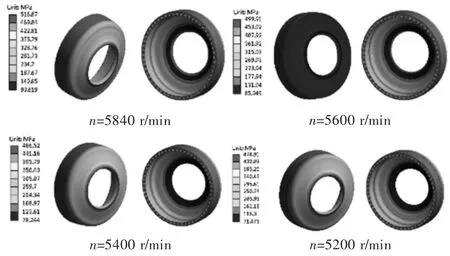

由图9~图12可知,随着转速的提高,转动外壳的应力也越来越大。在功率变化不大的情况下,转速和转矩这两者因素,由转速引起的材料离心力对于转动外壳的应力影响更大,所以偶合器的运转过程中一定要严格控制其极限转速,而极限转矩适当增大对于转动外壳的强度影响不大。最大应力点在转动外壳内转角处和转动外壳的边缘处,这与理论计算的最大应力点是一致的。

图9 不同转速下转动外壳应力图

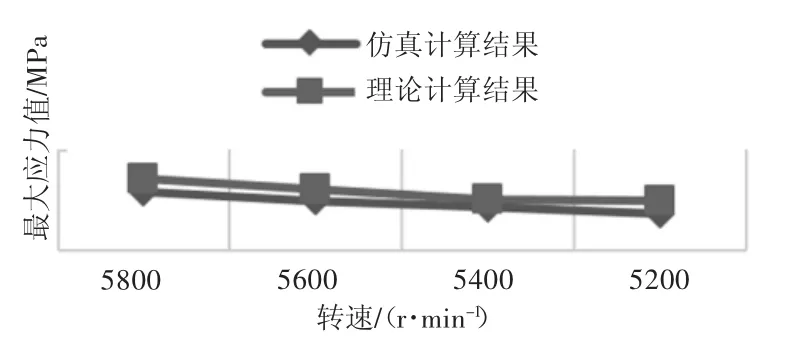

图10为转动外壳不同工况下模拟结果与理论计算结果对比折线图,可以看出理论计算的最大应力值大于仿真计算的结果,但两者结果之间相差不大,结合表3可知,两者计算的数值都小于材料的屈服极限。

图10 转动外壳仿真与理论计算结果对比图

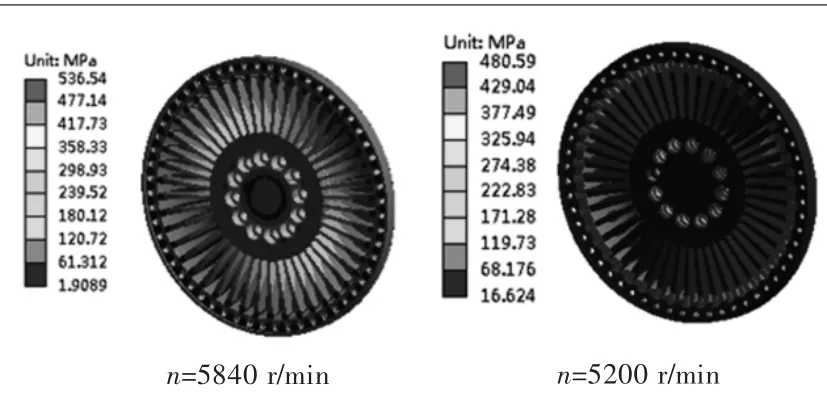

图11 不同转速下泵轮应力图

由ANSYS仿真结果可知,不同转速对泵轮的最大应力影响不大,可知在输出功率变化不大的情况下,泵轮的最大应力不会随着转速的变化而产生较大变化。在极限转速5800 r/min,泵轮的最大应力约为537 MPa,小于泵轮材料的最大屈服极限,最大应力发生在传动轴与泵轮螺栓连接孔处。

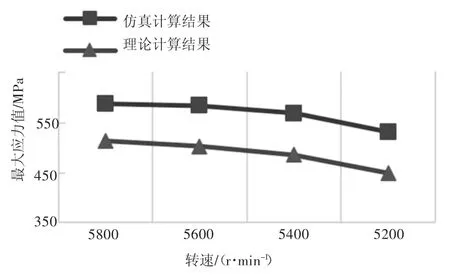

图12为利用ANSYS仿真计算结果与理论计算结果折线图,可以发现仿真计算的结果要比理论计算的最大应力值要大,但变化趋势相一致,可能由以下几点原因造成两者计算结果的不一致:1)在理论计算时未考虑在泵轮在高速旋转时由于连接螺栓产生的切应力;2)为了简化理论计算,未考虑泵轮叶片对于泵轮的应力影响;3)在仿真计算中,施加在泵轮内壁面的油压载荷为理论计算的最大值,而实际运转过程中作用在泵轮内壁面上的油压值实际是径向梯度载荷。

图12 泵轮仿真与理论计算结果对比图

3 结论

根据液力偶合器工作原理分析了泵轮、转动外壳等主要转动部件的受力情况,通过ANSYS对不同工况下液力偶合器的关键转动部件进行强度校核,结合实际运行工况中转速、转矩等因素对泵轮和转动外壳进行应力分析,并结合理论计算结果,得到如下结论:1)在极限转速5800 r/min工况下,转动外壳和泵轮应力最大,分别为516 MPa、536 MPa,转速对于转动外壳的强度影响较大,而转矩对于泵轮的强度影响较大。在转动部件的加工过程完成后需要对其进行动平衡测试,否则不但影响转动部件的振动,同时也使得转动部件的应力增大。在液力偶合器运行过程中,需要严格控制传动轴的极限转速。2)理论计算和仿真计算中的三维模型尺寸均为实际设计尺寸,通过校核后可知,泵轮和转动外壳的强度符合要求,并有一定的安全系数,该尺寸可以用于指导实际生产加工。3)通过对泵轮的强度校核发现,泵轮在高速旋转时,泵轮上与传动轴螺栓连接孔处的应力最大,在进行泵轮设计时,需要单独对泵轮与传动轴连接处的螺栓孔及螺栓强度进行校核,避免因为加工而产生过大的局部应力,在必要时需要增加连接螺栓的数量。