基于Simulation的绝缘子胶装结构强度影响因素研究

黄清,郁杰,李德权

(江苏神马电力股份有限公司,江苏南通 226000)

0 引言

输变电工业领域中复合空心绝缘子成为绝缘子发展变革的主要趋势[1],相较于工艺较为成熟的瓷绝缘子,其在防污闪、雨闪、冰闪、脆断等性能方面表现出明显的优势[2],其中ZL101A铝合金法兰为空心复合绝缘子良好的力学性能奠定了基础[3]。为缩短绝缘子产品的研发周期、提高产品整体性能,新产品研发均先通过Simulation仿真进行结构优化设计,从而有效加快了新产品研发进度,提升了产品质量。

为研究空心复合绝缘子中胶装结构强度的影响因素,本文以法兰的外型结构尺寸(含法兰盘外径、法兰盘厚度、法兰管外径、加强筋数量、加强筋厚度)及胶装间隙为研究变量,在SolidWorks方程式快速简化建模的基础上,利用Simulation仿真分析研究法兰设计对产品胶装结构强度的影响[4-5]。首先通过对比样品的实际及仿真抗弯试验结果,校核、调整Simulation仿真设计模型。在仿真模型调试可靠的基础上,通过控制变量法研究各尺寸对产品胶装结构强度的影响[6-7]。

1 仿真可靠性研究

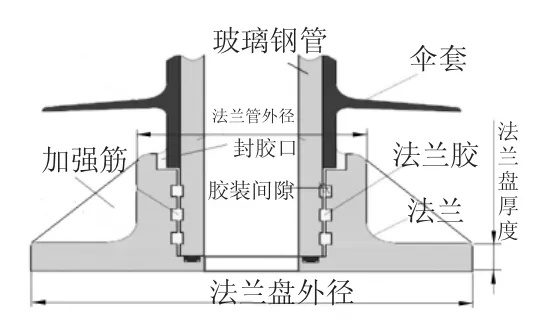

复合绝缘子仿真模型由图2、图3中上法兰、绝缘管、下法兰、法兰胶组成(因绝缘子伞裙结构对产品的力学性能影响较小,故力学仿真模型中直接将其简化省略,无伞裙结构绝缘子简称光筒绝缘子),其中上、下法兰通过胶粘工艺与绝缘管间隙配合连接。此外,因该绝缘子拥有高度对称性,故仿真模型采用半对称结构[8]。

1.1 仿真模型及边界条件设置

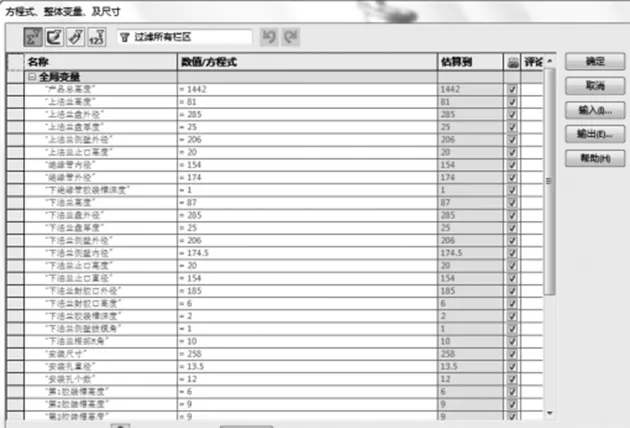

Simulation仿真建模过程中,首先通过图1中装配体方程式设计全局变量,后续编辑各全局变量设计值,达到直接更新结构设计的目的。边界条件设定过程中,法兰、胶、绝缘管采用接触面组-接合的方式,将三者牢固绑定,以拟合实际产品中胶粘的效果。法兰采用限定安装孔壁面X、Y、Z方向偏移量的方式进行虚拟固定,该设计将大大降低装配体仿真模型中的接触面组数量,有效提高计算效率。同时网格大小设置一方面经验设计准则(网格细化过程中,同一节点应力变化不超过5%,视为合理大小网格),另一方面通过已有实验数据作指导。根据光筒绝缘子尺寸(内径154 mm×外径174 mm×总长1442 mm)及往期实验数据,设置产品整体网格大小为15 mm,对法兰R角处应用网格控制,网格大小一般设定为R/2。

图1 装配体方程式建模参数设定窗口

图2 装配体仿真模型

1.2 实际与仿真抗弯结果对比

图3 空心绝缘子胶装结构示意图

图4 产品实际抗弯分析

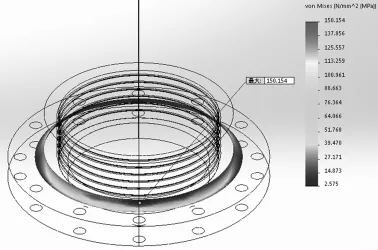

实际与仿真抗弯对比试验中,上法兰均施加16.8 kN弯矩载荷,并将实际抗弯结果与仿真对比,分析两者的偏差度。图4为产品实际抗弯测试,图5、图6为产品仿真分析截图。

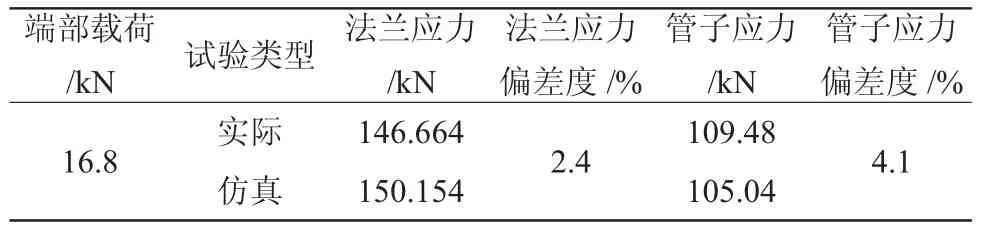

表1为实际与仿真应力偏差度对比表,其中实际法兰及管子所受应力通过过粘贴应变片获得(应力=弹性模量×应变),仿真法兰及管子参考应力通过去除应力奇异点后获得。其中法兰、管子实际与仿真应力偏差度分别为2.4%、4.1%,均低于理想偏差值5%[10-11]。

图5 16.8 kN法兰参考应力

图6 16.8 kN管子参考应力

通过表1中的数据分析发现:该仿真模型采用方程式对称建模、省略伞裙结构、面组接合接触方式拟合实际粘接、限定安装孔壁面X、Y、Z方向偏移量进行法兰虚拟固定、采用局部网格控制法设计关键部位网格等仿真手段能够高效、精确地分析出光筒绝缘子力学性能。

表1 实际与仿真应力偏差度对比表

2 胶装结构强度影响因素分析

在上述绝缘子仿真模型调试可靠的基础上,通过控制变量法分别研究法兰外型结构尺寸、胶装间隙对胶装结构强度的影响。其中胶装结构强度主要通过管子应力、胶装剪切应力来进行表征,法兰R角应力、加强筋应力作为参考应力。

2.1 外型结构尺寸

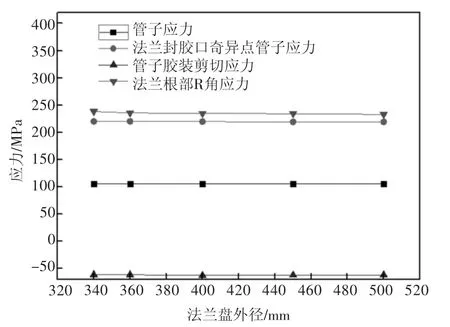

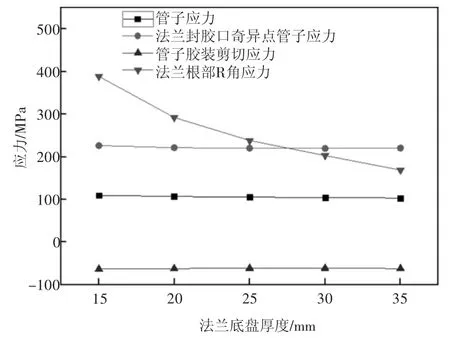

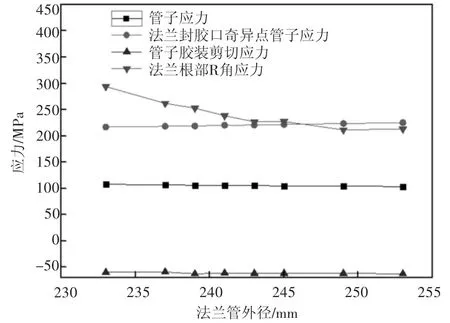

由图7可见,玻璃钢管、法兰根部R角整体应力分别低于120、295 MPa的标准破坏应力。随着法兰盘外径的增大,管子、法兰、胶于产品胶装结构处关键位置的参考应力均没有明显变化,故分析认为法兰盘外径对胶装结构强度影响较小。图8中随着法兰底盘厚度的增加,管子应力、胶装剪切应力均没有明显变化,法兰根部R角应力呈明显降低趋势,根据法兰盘厚度设计涉及的虚功原理[12]:

图7 法兰盘外径尺寸与胶装结构强度的关系

图8 法兰底盘厚度尺寸与胶装结构强度的关系

图9 加强筋数量与胶装结构强度的关系

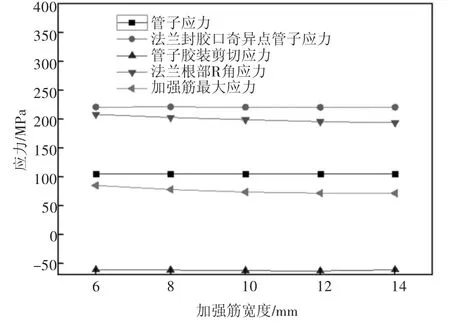

图10 加强筋宽度与胶装结构强度的关系

图11 法兰管外径与胶装结构强度的关系

式中:σ为法兰盘中的均布应力;t为法兰盘厚度;a为由各个法兰安装尺寸计算所得系数。

可知法兰应力与底盘厚度平方成反比例关系,理论分析与仿真应力分布趋势吻合,故分析认为法兰盘厚度的增加对胶装结构强度的影响较小。

在管子、法兰均设计安全的基础上,由图9可见,随着加强筋数量的增加,管子应力、胶装剪切应力均没有明显变化,法兰根部R角的应力逐渐分散至各加强筋,呈现图9中的分布趋势。此外,在加强筋数量不变的基础上,随着加强筋宽度及法兰管外径的增加,图10、图11中管子应力、胶装剪切应力均没有明显变化,法兰根部R角应力、加强筋应力因法兰设计裕度的增加呈下降趋势[13-14],故法兰加强筋数量、加强筋宽度、法兰管外径的增加对胶装结构强度的影响较小。

综上所述,在绝缘子设计达到最低安全系数的基础上,法兰盘外径、法兰盘厚度、加强筋数量、加强筋厚度、法兰管外径等法兰外型结构尺寸对胶装结构强度的影响较小,可以忽略。

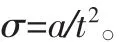

图12 胶装间隙对胶装结构应力分布的影响

2.2 胶装间隙

光筒绝缘子中法兰与绝缘管通过间隙配合的方式进行胶液固化粘接,其中管子、胶、法兰的破坏强度分别为120 MPa、30 MPa、295 MPa,可知粘接胶在试验中一般为最易失效结构,故胶装间隙尺寸设计目的应将胶所受应力降至最低,让强度最高的法兰分担更多的应力[15]。

表2 胶装间隙对应应力排序表 mm

由图12可见,管子、胶、法兰的应力随粘接胶上下高度方向起伏变化,整体呈降低趋势。表2中随着胶装间隙增加,胶所受应力呈增加趋势,法兰应力逐渐降低。图12(a)中,同规格产品相同载荷下,0.25 mm及0.50 mm胶装间隙对应胶的应力相对最小,图12(c)中0.25 mm及0.50 mm胶装间隙对应法兰应力相对最大。根据图12中应力分布趋势得出表2的对比数据,发现0.25 mm胶装间隙呈现:胶应力相对最小,管子应力相对其次,法兰应力相对最大,最为符合各部件理想受力分布。为进一步验证该仿真结果的可靠性,分别对比了0.25、0.50、0.75 mm光筒绝缘子产品的实际抗弯破坏强度。

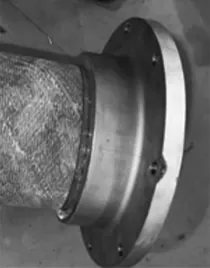

图13 0.25 mm胶装间隙

图14 0.50 mm胶装间隙

图15 0.75 mm胶装间隙

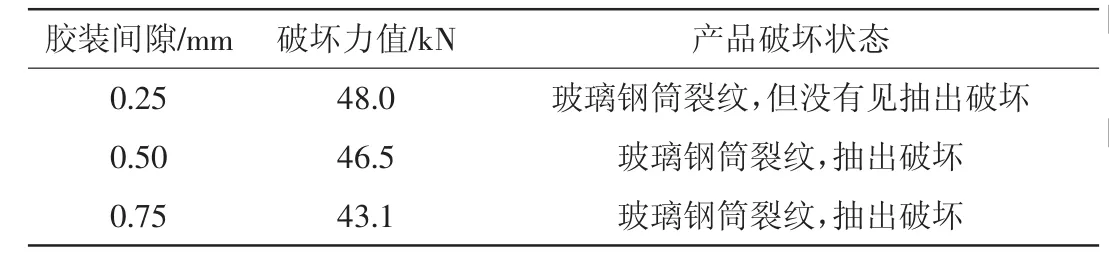

表3 胶装间隙对产品实际破坏强度

通过对0.25 mm、0.5 mm、0.75 mm胶装间隙产品进行抗弯破坏试验,随着胶装间隙增加,表3中产品抗弯破坏强度逐渐降低。其中0.25 mm胶装间隙产品破坏强度最高,其破坏状态表现为管子内部裂纹,但图13中管子未被抽出胶结构完好。0.75 mm胶装间隙产品破坏强度最低,且图15中粘接胶被完全剪切破坏导致绝缘管抽出。

综上所述,表3中实际测试结果与表2中仿真结果具有较高的拟合度,故分析认为仿真结果具有较高可靠性,且0.25 mm胶装间隙具有最高的抗弯强度。

3 结论

1)通过方程式对称建模、简化伞裙结构、接合面组接触方式、虚拟固定、局部网格控制等仿真手段,能够高效、精确分析光筒绝缘子力学性能,且其与实际产品测试结果偏差度小于5%;2)在绝缘子设计达到最低安全系数的基础上,法兰盘外径、法兰盘厚度、加强筋数量、加强筋厚度、法兰管外径等外型结构尺寸的增加会有效提高法兰的设计裕度,但对胶装结构强度的影响较小,可以忽略;3)仿真及实际测试结果均表明胶装间隙的增加会明显降低胶装结构强度,当胶装间隙为0.25 mm时产品具有相对较优的抗弯强度。