天线罩非金属薄壁零件工艺方法研究及改进

王飞,徐佶鑫

(中国空空导弹研究院,洛阳 471000)

0 引言

随着材料技术的不断发展,非金属材料在力学性能上越来越接近传统的金属材料,甚至在某些性能上优于传统金属材料。同时,新型高分子材料不仅具备良好力学性能,还兼具质量轻、耐热性好、稳定性强、耐腐蚀性强等特点,因此新型非金属材料在航空航天、电子工程、通讯等领域得到广泛的应用[1]。

相比于其他航空器,空空导弹工作环境恶劣、性能要求高,其内部各种零部件必须具有强度高、质量轻等优良特性。聚酰亚胺不仅具有耐热、耐低温、耐辐射、阻燃和无毒的特性,而且具备优异的力学性能、尺寸稳定性、化学稳定性和生物相容性等优点[2],因此在空空导弹中也得到了一定的应用。

由于聚酰亚胺具有优异的耐热性能,且质量轻、易于成型和适合低成本制造[3],某型号空空导弹天线罩零件选用该材料进行加工,在保证使用性能前提下能有效减轻产品质量。

1 工艺方法设计及存在问题分析

1.1 零件特点分析及工艺方法制定

天线罩属于典型的薄壁壳类结构零件,常规薄壁壳类结构零件在机械加工中的难点是易产生变形,定位和装夹方式不当导致废品率高,甚至批次性故障[4]。本文首先从该零件的结构特点入手,对该零件加工中可能遇到的问题进行分析,初步制定该零件的加工工艺方法,并依据此方法进行首批零件加工试制。

1.1.1 零件特点分析

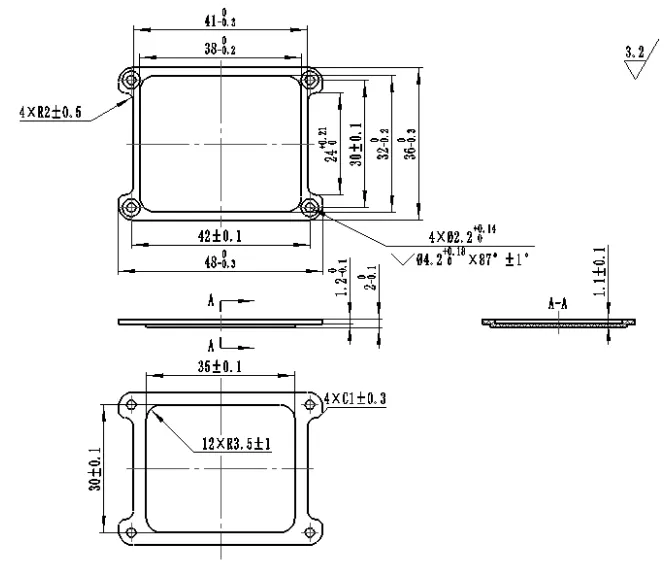

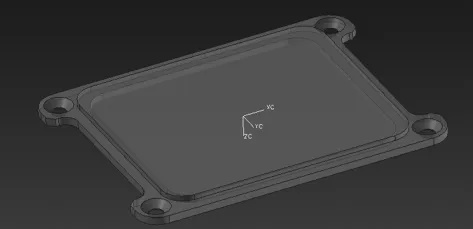

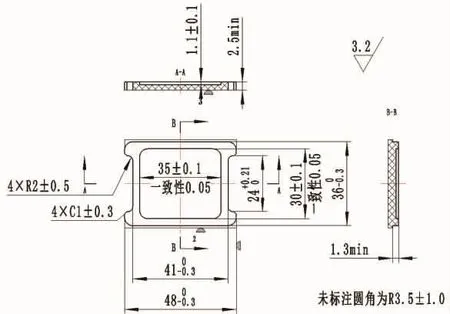

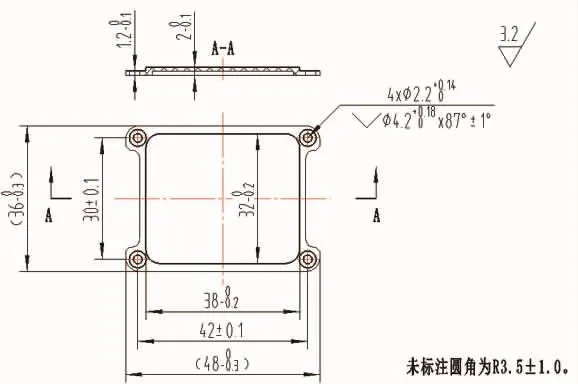

某型号空空导弹天线罩零件设计图和三维图如图1、图2所示,该零件长48 mm、宽36 mm、厚2 mm,长度和宽度远大于零件的厚度,且最薄处按照尺寸链计算后仅为(0.85±0.15)mm。由于该零件凸台处厚度较薄且面积较大,分析认为该处在加工中最易产生变形。

图1 天线罩零件图

图2 天线罩三维图

同时,零件原材料为聚酰亚胺(PI)树脂基复合材料,材料密度1.38~1.43 g/cm3、弯曲强度不小于170 MPa、拉伸强度不小于100 MPa、伸长率大于120%。相比于传统金属材料该材料在加工中表现出的特性为:材料较软,韧性大且具有一定的脆性,受力后易产生较大变形,切削加工受力不均匀时边缘处易崩裂,加工难度大。

该零件毛坯料厚度5 mm,加工时需大面积去除余量且去除量较大。本文考虑材料加工特性,为保证加工精度、减小加工中产生的变形,在加工中应尽量减小刀具产生的切削力。因此,大面积去除余量时选择正反两面均匀去除余量,且加工每个面时尽量选择高转速、小进给量多次进给的方案,以减小加工过程中产生的切削力。基于以上分析,本文初步制定了该零件的加工工艺方法,并使用该方法进行首批零件的加工试制。

1.1.2 工艺方案制定

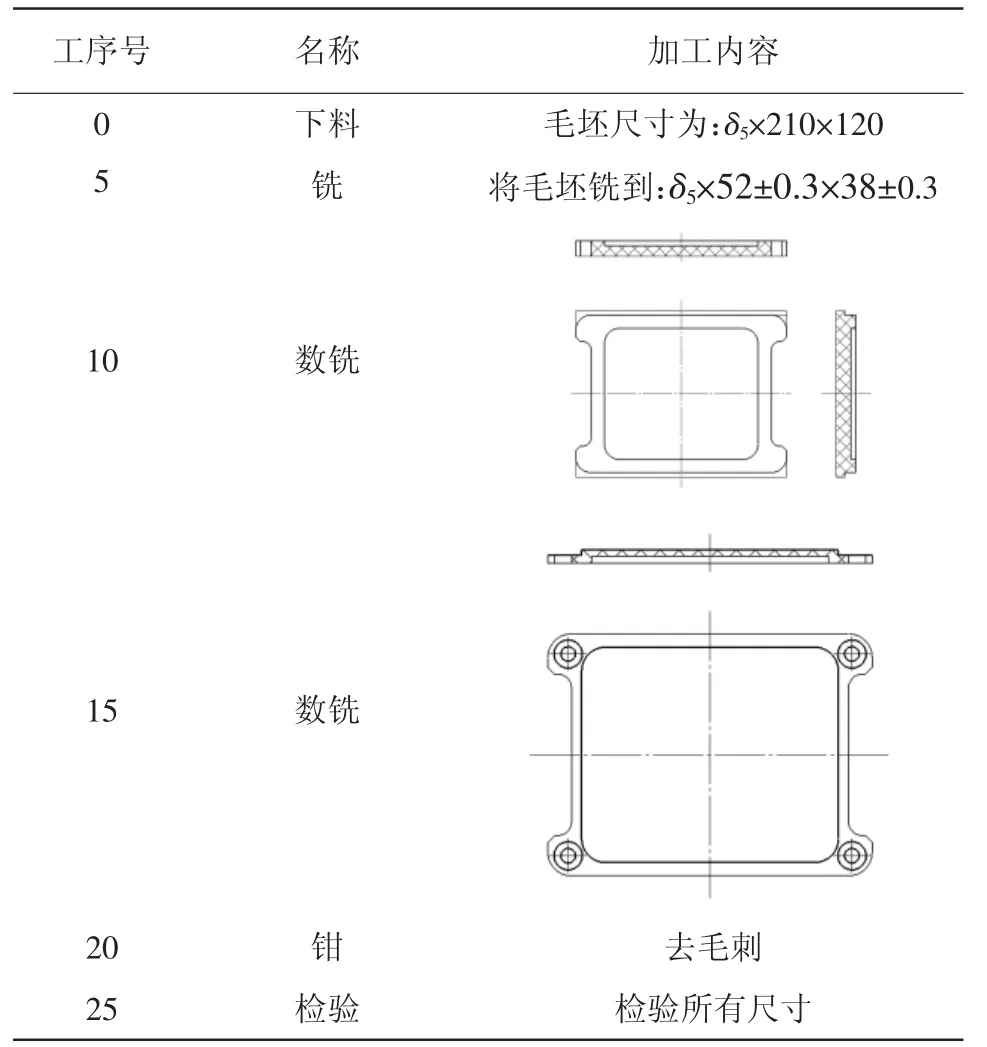

基于在1.1.1节中对该零件的结构及材料特点分析,初步制定了加工工艺方法,如表1所示。

表1 天线罩加工工艺方法

该工艺方法中10工序和15工序为该零件的两个主要过程,涵盖了该零件所有加工特点,以下将对这两个工序的主要加工内容进行具体阐述。

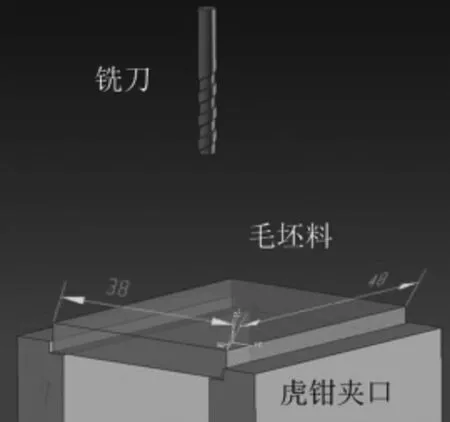

如图3所示,为该零件10工序完成后的视图。该工序加工时,用底面及两侧面定位,虎钳夹紧38±0.3 mm两面进行固定。由于零件厚度方向需去除较多余量,去除量超过毛坯厚度的一半,一次去除过大余量易导致零件变形过大,因此厚度方向余量分10工序和15工序两次去除,正反两面均匀去余量。定位夹紧后首先用铣刀对工件上表面进行多次铣削加工去除部分余量,然后再加工凹槽和四边轮廓。

图3 10工序加工结果

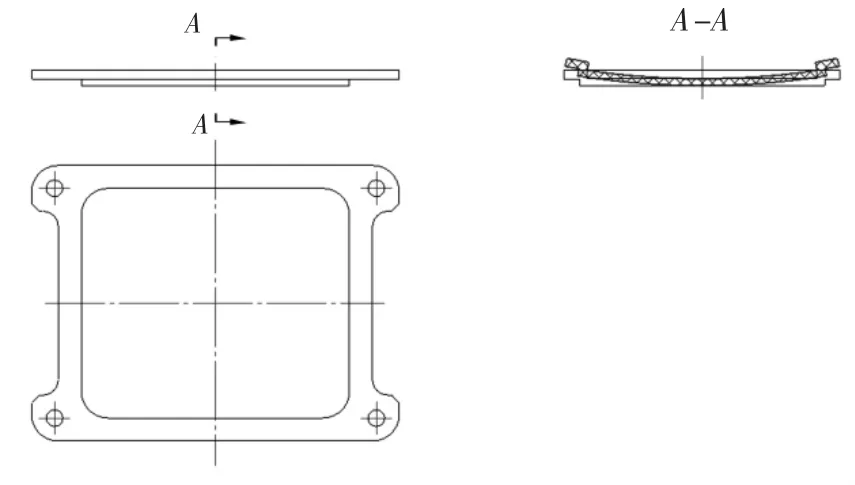

图4 15工序加工结果

如图4所示,为该零件15工序完成后的视图。该工序利用10工序已加工完成的凹槽四边进行定位,由于上一工序已去除部分余量,本工序1工步使用压板压紧工件左右两侧后加工除压板区域的其他区域。1工步加工完成后,更换压板位置后加工1工步中压板区域,最后加工4个沉孔。

15工序完成后交钳工去毛刺,加工完成提交检验。

1.2 加工中存在的问题分析

工艺编制过程中已考虑到零件厚度较薄,且该方向去除余量大、易产生变形,因此在加工中多次进给、减小每次的进给量,同时提高机床主轴转速、选择小半径锋利刀具。零件首件试制完成后,各尺寸均满足设计要求,因此首批零件均采用此工艺方法进行加工。

2.在研究内容上,中日都试图从影响与被影响的关系中寻求思想源头,从政治与文学的关系,即文学语言与民族国家的相互影响相互作用即共生关系着眼,这也是为了进一步明晰文学的本质。

图5 零件变形示意图

1.2.1 存在问题

随着零件产量的增加,不合格产品逐渐增加,主要表现在加工完成后的零件存在明显变形,严重影响产品的质量和使用。

图6 10工序装夹示意图

由于实物照片难以看清,本文根据实际变形情况绘制零件变形示意图,如图5所示。零件变形主要集中在零件mm尺寸两边,零件两短边出现翘曲导致零件中间低两边高。经测量,首批36件产品中共有22件不合格产品,其中3件在5工序中边缘产生崩裂,未进行后续加工,19件变形量过大,且平面度均超过0.1 mm,最大可达0.2 mm。

1.2.2 问题原因分析

首批产品不合格率超过60%,变形过大导致的不合格率接近53%,以下对产生问题的原因进行分析。

加工过程中仅10工序和15工序的加工中涉及到变形的尺寸,因此重点对以上两个工序的加工内容进行分析。为查找产生变形的原因,10工序结束后对零件进行检验,记录产品变形量后再进行15工序的加工。检验发现,零件的变形主要产生于10工序的加工过程中,15工序完成后变形量增加较小,以下本文将对10工序进行分析,以便找出零件产生变形的具体原因。

图6所示为10工序零件装夹示意图。10工序加工过程中,采用毛坯件一个大平面和两个相互垂直的侧面进行定位,用虎钳夹紧(38±0.3)mm两侧面。由于毛坯上表面需要整体去除余量,因此虎钳装夹时仅夹紧两侧面靠下部分,侧面厚度5 mm,装夹高度为2 mm。

经分析发现,虎钳夹紧工件毛坯料时,夹紧力会导致材料上下表面均出现向上的翘曲,且夹紧力越大导致翘曲的程度越大。由于零件中间向上凸起,加工时工件中间部分去除余量大、靠近夹口处的部分去除余量小。待工件加工完成将零件取下后夹紧力消失,零件回复原状即未加工的下表面恢复平面,已加工过的上表面由于去除余量不均匀,中间部分出现凹陷。基于以上分析,本文将在下一节中对工艺方法进行改进,并对改进后方法的效果进行实验验证。

2 工艺方法改进及实验结果对比

2.1 夹紧方式改进

图7 改进后10工序装夹示意图

聚酰亚胺(PI)树脂基复合材料弹性模量为3~4 GPa,远小于传统金属材料,故夹紧力使零件产生的变形较传统金属材料大得多。夹紧力减小可能导致加工过程中零件窜动,影响产品精度甚至产生事故,故不能用减小夹紧力的方法来减小零件变形,因此本文考虑改变夹紧力的方向。

侧面夹紧时,由于毛坯料较薄,且加工后厚度进一步减小,零件在该方向上的抗压能力较弱,易产生变形。本文考虑从毛坯上表面施加夹紧力,该方向表面积最大,且高度较低,抗压能力最强,能有效减少工件夹紧力产生的变形。

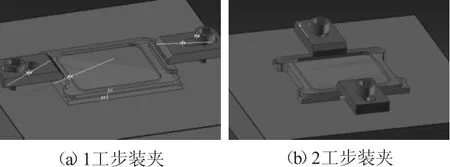

2.2 改进后工艺方法

改进后的10工序装夹示意图如图7所示。其中,图7(a)为10工序改进装夹方式后1工步的装夹方式,从上表面压紧零件毛坯左右两端后,加工除压紧部分的上表面及前后两侧面,其次加工中间凹槽部分。如图7(b)所示,为2工步的装夹方式,当1工步加工完成后机床暂停工作,更换压板方向后加工零件左右两侧面。

改进后的10工序较改进前需要更换压板方向,效率有所降低,但该方法可以有效减少零件因装夹产生的变形,提高产品合格率。装夹方式的改变并未影响到本工序加工完成后该零件的形状,对下一工序的装夹并未产生影响,不需改变下一工序的工装。为验证本文改进后工艺方法的有效性,本文将对改进后工艺方法的加工效果进行实验验证。

2.3 实验结果对比

为验证改进后工艺方法的有效性,本节使用改进后的工艺方法再次进行加工实验。本次共加工40件天线罩,加工过程中各工序首件检验均合格,且未发现明显变形,加工结束后将40件零件全部提交检验。

经检验,本次加工的40件零件均未产生明显变形,变形量均小于0.05,满足设计要求,合格率达100%。改进装夹方法后10后序加工时间较改进前有所增加,每件零件加工时间约增加1 min。

3 结 论

针对某型号天线罩零件在加工过程中易产生变形和崩裂、导致合格率较低的问题,本文对该零件材料及装夹方式进行了研究,在此基础上对原有零件加工时的装夹方式进行改进,解决了该零件在夹紧力较大时易产生变形的问题;同时通过减小加工时产生的切削力,减小零件受力不均匀的程度来防止零件边缘产生崩裂。通过加工实验,验证了本文改进工艺方法的有效性,合格率较改进前提高约40%,但较改进前每件零件加工时间增加约1 min,加工效率稍有降低。