苯乙烯装置活塞式压缩机填料密封环磨损机理及预防

李威

(中国石化巴陵分公司炼油部,湖南云溪 414014)

某苯乙烯装置活塞式压缩机为四列四级M型对称平衡式压缩机,气缸为无油润滑、水冷式双作用,布置方式为双层布置。该压缩机是装置氢气回收工序中的关键机组,而填料密封环是活塞式压缩机的易损件,其运行周期的长短决定压缩机运行周期的长短。文章主要以主密封填料为例对填料密封环磨损机理进行研究,以延长填料环的使用寿命。

1 压缩机活塞杆密封情况

苯乙烯装置活塞式压缩机活塞杆密封属于分剖型弹性环密封,气缸侧活塞杆密封(主填料盒,见图1左图)、中间接筒处活塞杆密封(中间填料盒,见图1右图)及曲轴箱活塞杆密封(刮油器部件)均为硬填料。

2 填料密封环磨损机理

2.1 填料密封环工作原理

硬填料是依靠阻塞和节流作用进行工作的自紧式接触型动密封。密封面有3个,其内孔圆柱面是主密封面,2个侧端面是辅助密封面,均要求具有足够的加工精度和粗糙度,以保持良好的贴合。

硬填料环一般采用分瓣式结构,在分瓣密封环的外圆周上,用拉伸弹簧箍紧,与柱塞杆表面压紧贴合,建立密封状态。硬填料环通常是成组装填在填料盒内,根据介质压力的高低,选用若干组填料盒,串联安装,构成填料函。为防止有毒、易燃、易爆气体泄漏,在填料函外部装有前封漏函。

其主要工作原理见图2,气体从轴向间隙和径向间隙进入填料盒的杯槽内,气体压力使填料环分别与活塞杆表面及杯槽端面形成密封。当气体压力不存在时,弹簧力作用在填料环上,将环瓣围绕着活塞杆组合在一起。填料环组在杯槽中可以自由浮动,用来补偿活塞杆的径向跳动。密封环之间用销/孔结构固定相对位置,切向环的切口间隙被径向环覆盖,封闭了泄漏路径。

图2 填料密封环工作原理

图3 单作用填料环组工作原理

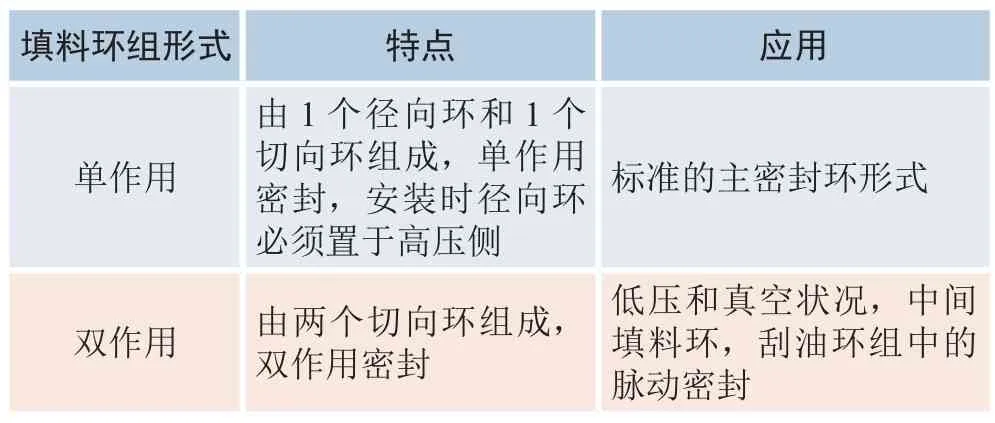

填料环通过组合可形成单作用填料组和双作用填料环组,压缩机主密封填料盒中既有单作用填料环组,也有双作用填料环组,其工作原理见图3,4。其特点及应用范围见表1。

图4 双作用填料环组工作原理

表1 填料环组特点及应用

单作用环组用于密封工艺气体,阻止气缸内介质气体泄漏,未完全封住的介质气体汇集到图5中的漏气回收腔,经漏气回收口排放到火炬系统,在漏气回收腔外侧设置有氮气密封腔,氮气密封腔两侧即为双作用填料,既阻止介质气体外漏,也阻止空气进入。

2.2 填料密封环结构优缺点分析

压缩机主密封采用的填料密封环均为平面填料,主要结构形式为斜口三瓣环(以下简称切向环)和径向口三瓣环(以下简称径向环)。

图5 苯乙烯装置活塞式压缩机主密封剖面

切向环主要用于压差在1 MPa以下的低压压缩机的活塞杆密封。其优点是结构简单,易于制造,成本较低。缺点是对活塞杆的贴合比压不均匀,靠近锐角一端的贴合比压大。在工作过程中,磨损也不均匀(见图6)。磨损主要产生在靠近锐角一端。磨损后的内孔面不呈圆形,从而使补偿贴合性差,增大泄漏量。相反,径向环对活塞杆的贴合比压均匀,磨损也均匀。径向切口使补偿动作容易实现,不易被卡住。

切向环和径向环是平面填料的主要结构形式,在使用过程中,其外圆面完全暴露在介质压力作用之下,介质压力对填料环有很强的自紧作用,没有平衡卸荷能力,在高压条件下,由于平面填料对活塞杆的贴合比压过大,故不能应用。

图6 填料环磨损情况

2.3 填料密封环磨损的影响因素

填料密封环的磨损程度主要体现在泄漏量的变化上,因此通过填料密封环的关键参数计算公式可以分析影响填料密封环磨损的因素[1]。

1)泄漏量的计算

硬填料的气体泄漏量(v)可用下列经验式估算:

式中:δ为填料与活塞杆之间的径向间隙,m;d为活塞杆直径,m;Δp为介质压力,Pa;μ为介质动力黏度,Pa·s;t为填料密封面轴向长度,m。

2)径向及轴向贴合线比压的计算

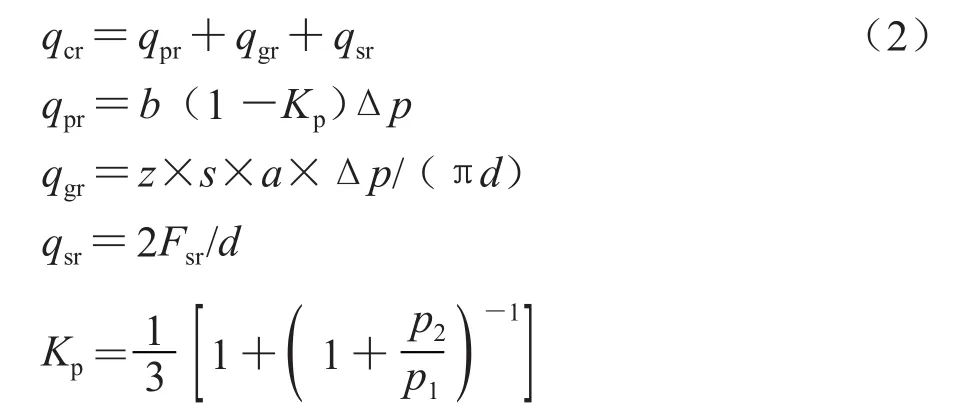

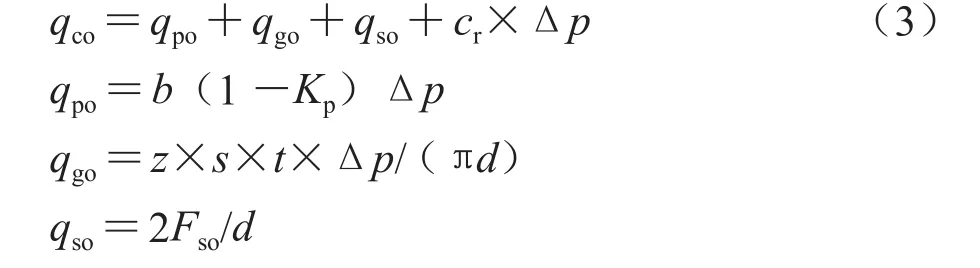

硬填料环内圆密封面对活塞杆表面的径向贴合线比压(qcr)用下式确定:

式中:qpr为介质压差产生的径向贴合线比压,N/m;qgr为切口间隙处的附加径向贴合线比压,N/m;qsr为箍紧拉伸弹簧产生的径向贴合线比压,N/m;b为硬填料环主密封面的轴向宽度,对卸荷平面填料,b小于环的轴向宽度,m;Kp为载荷系数;z为切口数目;s为切口间隙宽度,m;a为切口间隙的轴向长度,m;Fsr为箍紧弹簧的工作拉力,N。

硬填料环侧端面对填料盒侧端面的轴向贴合线比压(qco)用下式确定:

式中:qpo为介质压差产生的轴向贴合线比压,N/m;qgo为切口处的附加轴向贴合线比压,N/m;qso为轴向压缩弹簧产生的轴向贴合线比压,N/m;cr为填料函隔板与轴之间的半径间隙,m;t为硬填料环的径向宽度,m;Fso为轴向压缩弹簧工作时的弹簧力,N。

为了确保硬填料环在工作过程中能够产生足够的径向和轴向移动能力,以补偿磨损及活塞杆的跳动偏差,保证追随性,需要对硬填料环的径向和轴向贴合线比压进行校核。

径向贴合线比压满足下式:

要求轴向贴合线比压满足下式:

式中:μ0为硬填料环与填料函之间的摩擦系数;qm为硬填料环单位长度的惯性力,N/m;μr为硬填料环对活塞杆的摩擦系数。

综合分析公式(1)~(5),影响填料环磨损的因素主要是径向贴合线比压和轴向贴合线比压。

3 延缓填料磨损解决方案

对于已设计定型的填料环,贴合线比压与介质压力Δp、填料环与活塞杆的摩擦系数μr、填料环与填料函之间的摩擦系数μ0相关。若要延缓填料磨损,需要从介质压力Δp、摩擦系数两方面采取措施。

压缩机主密封填料环按功能划分主要有三种:减压环、主密封环、漏气/氮气环,根据多次检修经验,最易磨损的是主密封环、漏气/氮气环。

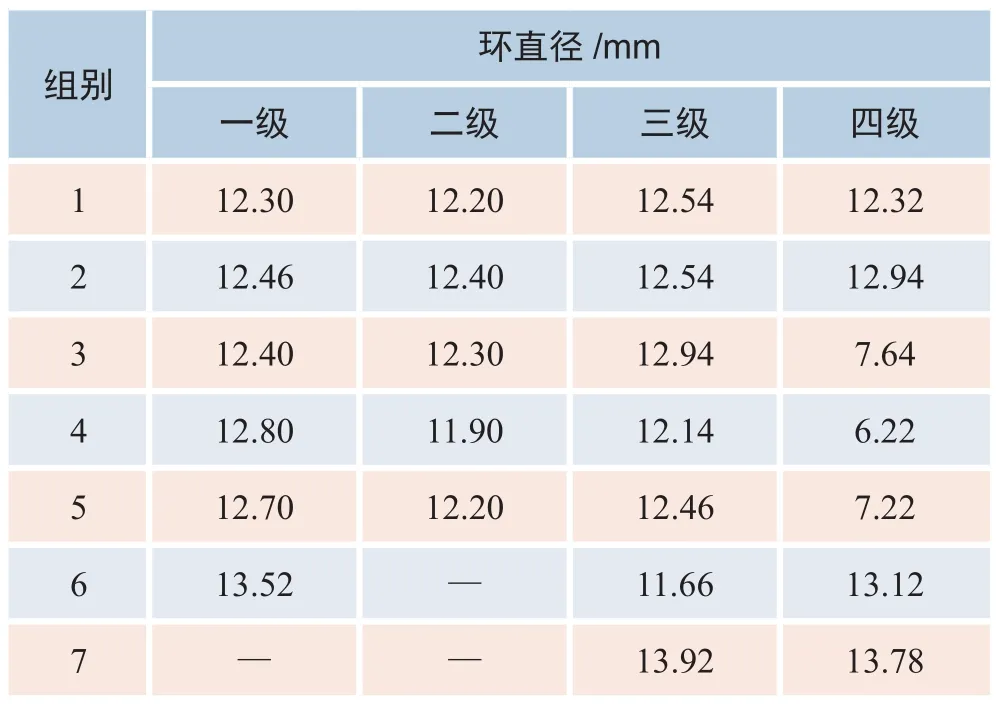

主密封环磨损的原因主要与结垢导致摩擦系数增大以及介质压力高有关。拆卸下来的填料环均有大量粉尘,且磨损最严重的为气缸压力最高的第四级(见表2)。漏气/氮气环磨损主要原因与介质压力有关,尤其是密封氮气压力过高易导致漏气/氮气环过早磨损。

表2 原主密封填料环径向尺寸

因此延缓填料磨损应从以下2个方面采取措施:

1)在工艺允许的条件下,适当降低压缩机排气压力,目前机组排气压力基本控制在1.8 MPa左右,较设计值2.3 MPa降低了0.5 MPa,对于延缓主密封环的磨损有一定效果。

2)在新填料运行前期(1~6个月),控制主密封氮气压力在0.08 MPa左右,较原设计值0.15 MPa降低0.07 MPa(经厂家核算许可),以延缓漏气/氮气环的磨损。在填料运行后期,由于主密封环磨损增加,介质气泄漏量增加,为防止介质气外漏,可将主密封氮气压力提高至0.15 MPa,以阻止介质气外漏。

4 方案实施后效果

调整后,活塞式压缩机累计运行559 d,未更换填料密封环。2015年12月压缩机大修更换新填料密封环后,压缩机排气压力按1.8 MPa进行控制,填料密封氮气压力按主密封氮气压力0.08 MPa,中间填料密封氮气压力0.05 MPa进行控制,氮气消耗量较检修之前减少约200 m3/h,2016年6月,将密封氮气压力升至0.15 MPa,中间填料密封氮气恢复至0.1 MPa,2017年4月停机大修。填料累计正常运行456 d,运行期间曲轴箱气体采样分析,未检出氢气。

5 结论

填料环的磨损主要与介质压力Δp、填料环与活塞杆的摩擦系数μr、填料环与填料函之间的摩擦系数μ0相关。根据实际填料环磨损状况,从全寿命周期的角度出发需对压缩机排气压力和填料密封氮气压力进行优化调整,优化调控后取得了良好效果,填料的使用寿命明显延长,提高了活塞式压缩机运行的稳定性,大大降低了维修费用,可在同类装置推广。