纳米氢氧化镁阻燃聚丙烯的研究*

申红艳,刘有智,朱芝敏

(中北大学 超重力化工过程山西重点实验室,山西 太原 030051)

聚丙烯具有价格低廉、易于成型、无毒、耐化学腐蚀性好、综合力学性能优良及性价比高等优点,广泛应用于在包装业、纺织业、制造业、制药行业等领域[1].但聚丙烯的极限氧指数仅为17.0%~17.5%,极易燃烧,且在燃烧过程中不易成炭,产生的熔滴又极易传播火焰,并产生大量的烟雾和有毒气体,限制了聚丙烯的应用范围,尤其是用作建筑、车辆和电绝缘材料时,对聚丙烯的阻燃要求很高.因此,为了保证人民的生命、财产安全,提高聚丙烯的阻燃性能显得极其重要[2-5].

随着科学的发展和人们环保意识的增强,绿色环保的呼声在阻燃领域越来越高.氢氧化镁(Mg(OH)2)作为一种无卤、绿色阻燃剂已成为无机添加型阻燃剂发展的一个重要方向.但氢氧化镁表面极性强,极易团聚,与高分子材料之间的相容性差,致使高分子材料的力学性能急剧下降[6-8].

为了改善氢氧化镁与高分子材料的相容性,提高阻燃复合材料的力学和阻燃性能,本文采用超重力在线改性法所得的改性氢氧化镁阻燃聚丙烯[9-13],制备PP/Mg(OH)2复合材料,研究氢氧化镁添加量对PP/Mg(OH)2复合材料的阻燃性能和力学性能的影响,并与传统沉淀法所得氢氧化镁和市售氢氧化镁进行对比研究.

1 实验部分

1.1 实验试剂和仪器

试剂: 聚丙烯(PP)粉料,注塑级,山东鲁科化工有限责任公司; 市售氢氧化镁,山东鲁华化工有限公司.

仪器: 微型双螺杆挤出机(SJZS-10CG-2),武汉市瑞鸣实验仪器有限公司; 微型注射机(SZS-20),武汉市汉阳区瑞鸣塑料机械制造公司; 电子万能试验机(RH-10KN),江都市韧恒机械厂; 悬臂梁冲击试验机(RH-6050),扬州市韧恒机械厂; 智能临界氧指数测试仪(TTech-GBT2406-1),泰斯泰克检测仪器科技有限公司.

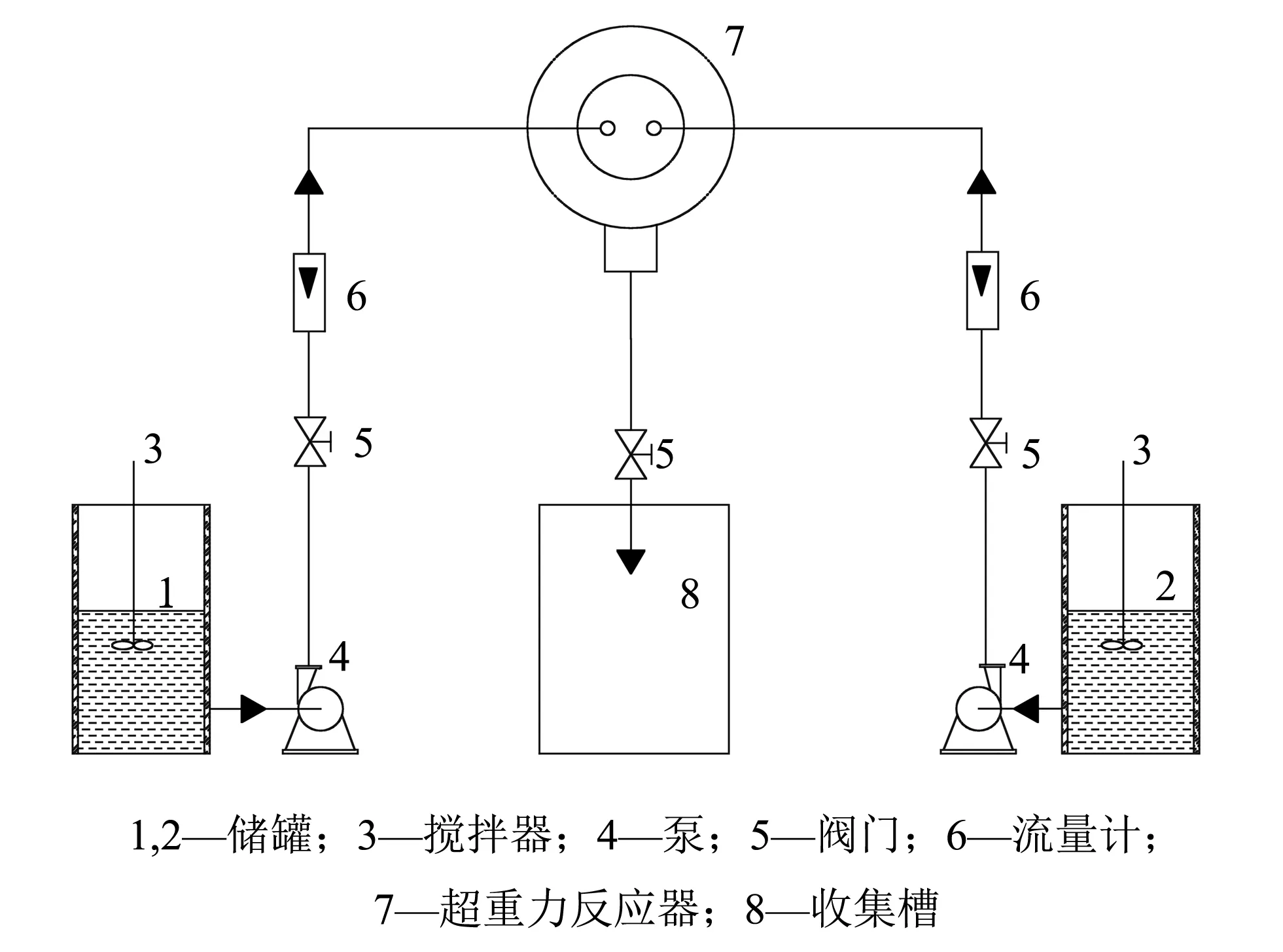

1.2 纳米氢氧化镁的制备

图 1 为纳米氢氧化镁的制备工艺流程图.在室温下,按氢氧化镁的理论量取一定比例的表面活性剂,加入到3 L 0.75 mol/L的氯化镁溶液中,搅拌至表面活性剂完全溶解并均匀分散于溶液中后,将其置于MgCl2储罐中; 取3 L 1.5 mol/L的氢氧化钠溶液置于NaOH储罐中; MgCl2溶液和NaOH溶液预热到一定温度后,分别由两个原料液输送泵经流量计泵入超重力反应器中进行反应.反应结束后,氢氧化镁浆料在重力作用下汇集到液体出口排入收集槽.所得的氢氧化镁浆料冷却至室温后,经离心分离,三次水洗三次乙醇洗后于60 ℃真空干燥3 h,所得得氢氧化镁粉体备用.

图 1 纳米氢氧化镁制备工艺流程图Fig.1 Process flow chart of magnesium hydroxide nanoparticles

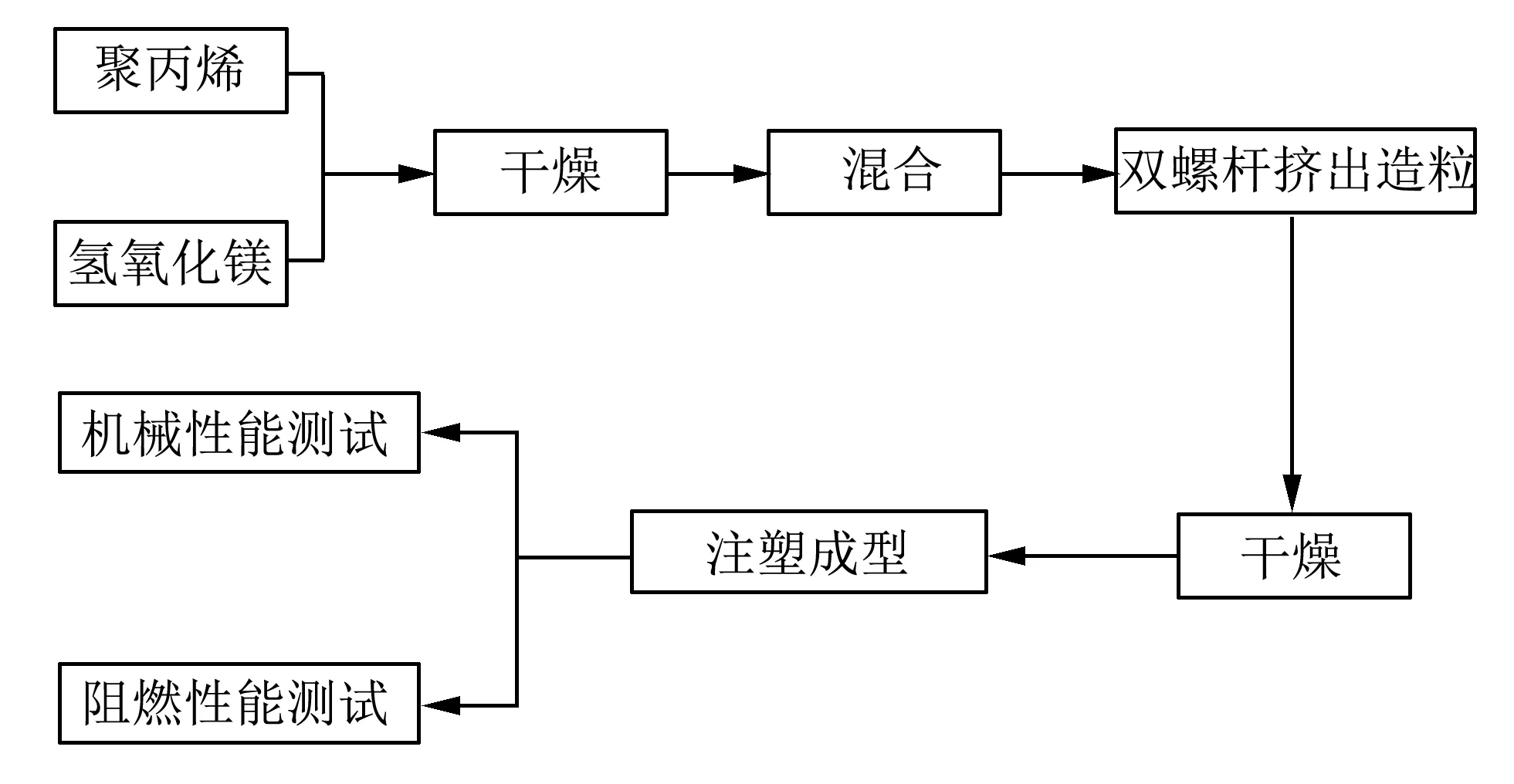

1.3 PP/Mg(OH)2复合材料的制备

PP在80 ℃下干燥4 h; Mg(OH)2在110 ℃下干燥5 h.将Mg(OH)2与PP按一定的配方称取,经双螺杆挤出机熔融共混、造粒.所得粒料干燥后,经注塑成型机注塑成标准哑铃型拉伸样条和带缺口的冲击样条以及阻燃测试用的样条,制备流程见图 2.

图 2 PP/Mg(OH)2复合材料制备流程图Fig.2 Process of preparation of PP/Mg(OH)2

1.4 性能测试

1.4.1 阻燃性能测试

采用智能临界氧指数测试仪,按标准ASTM D2863-77测定PP/Mg(OH)2复合材料的极限氧指数,样条尺寸为120×6.5×3.0 mm3.按式(1)计算极限氧指数(LOI),测5次取平均值.

(1)

式中: [O2]和[N2]分别代表氧气和氮气的体积流量,L/min.

1.4.2 力学性能测试

按照GB/T1040-92标准制样,采用RH-10 kN电子万能试验机测试PP/Mg(OH)2复合材料的拉伸强度和断裂伸长率,最大负荷为500 N,温度为20 ℃,拉伸速度为50 mm/min,每组试样测试5次,取其平均值.

2 结果与讨论

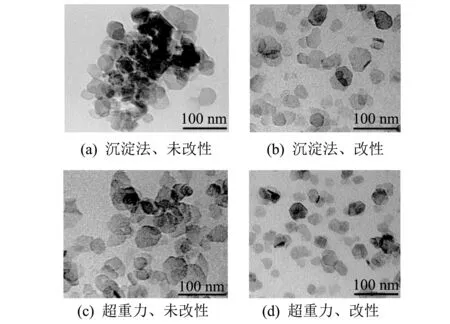

2.1 TEM分析

传统沉淀法制备的未改性和改性氢氧化镁的TEM照片见图 3(a) 和图 3(b).未改性氢氧化镁的粒径约为30~150 nm,团聚比较严重,改性后,粒径约为10~70 nm,颗粒尺寸分布较均匀; 超重力沉淀法制备的未改性和改性氢氧化镁见图 3(c) 和图 3(d),未改性氢氧化镁的粒径约为30~100 nm,且粉体形貌规则、但出现了轻微的团聚,改性后,粒径约为20~50 nm,粒径分布均匀,且形貌规则,分散性良好.

图 3 氢氧化镁的TEM照片Fig.3 TEM images of Mg(OH)2

2.2 氢氧化镁添加量对PP/Mg(OH)2复合材料阻燃性能的影响

不同类型的氢氧化镁对PP/Mg(OH)2复合材料极限氧指数的影响见图 4,可以看出,纯PP的LOI仅为17.5%,这说明PP为易燃材料.随Mg(OH)2添加量的增加,PP/Mg(OH)2复合材料的LOI增大.同等添加量下,采用超重力沉淀法制备的改性氢氧化镁阻燃PP,PP/Mg(OH)2复合材料的LOI有明显的提升,其大于传统沉淀法制备的改性氢氧化镁和市售氢氧化镁.这是因为氢氧化镁属于添加型阻燃剂,添加型阻燃剂对于复合材料阻燃效率的高低主要取决于阻燃剂的粒径和阻燃剂在PP基体中的分散情况.由于氢氧化镁的粒径小,比表面积大,当聚丙烯受热时,Mg(OH)2能充分发挥阻燃抑烟的功效,纳米级Mg(OH)2能吸收更多的热量,从而大大降低PP的表面温度,同时分解产生的水蒸气稀释了可燃性气体和氧气的浓度,且在燃烧过程中生成的纳米氧化镁在PP表面形成致密的保护膜,阻止了可燃气体的逸出.而超重力沉淀法所得的改性氢氧化镁粒度达到纳米级且分布窄,经过改性的Mg(OH)2与PP的界面差减小,使二者相容性有明显的改善,有利于其在PP基体中均匀分散,这种均匀分散的片状氢氧化镁对PP分子链的活动具有较强的限制作用,使PP分子链在受热分解时比完全自由的分子链具有更高的分解温度,从而改善了PP/Mg(OH)2复合材料的阻燃性能.

图 4 添加不同氢氧化镁的PP/Mg(OH)2复合材料的极限氧指数Fig.4 The limiting oxygen index of PP/Mg(OH)2 composites with different Mg(OH)2

2.3 Mg(OH)2添加量对PP/Mg(OH)2复合材料力学性能的影响

2.3.1 传统沉淀法

1) 拉伸强度

图 5 为传统沉淀法所得未改性Mg(OH)2和改性Mg(OH)2添加量对PP/Mg(OH)2复合材料拉伸强度的影响.

从图 5 可以看出,随着未改性Mg(OH)2和改性Mg(OH)2添加量的增加,PP/Mg(OH)2复合材料的拉伸强度不断降低.在未改性Mg(OH)2的添加量为30%时,PP/Mg(OH)2复合材料的拉伸强度从33.15 MPa降低到28.10 MPa.当OA/Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的拉伸强度从33.15 MPa降低到30.65 MPa,说明经改性后的氢氧化镁,可以在一定程度上提高PP/Mg(OH)2复合材料的拉伸强度.这是因为未改性Mg(OH)2的表面极性强,与非极性的PP之间的亲和性和相容性差,且未改性Mg(OH)2粒子极易团聚,使其在PP中分散性较差,减弱了Mg(OH)2与PP基体界面间的粘结力,造成Mg(OH)2填料与PP基体间的界面缺陷,导致PP/Mg(OH)2复合材料的拉伸强度降低.而Mg(OH)2经改性后,表面的亲水性变为亲油性,与PP基体的相容性提高,Mg(OH)2能较好地分散在PP基体中,增强了界面粘结力.

图 5 添加传统沉淀法所得未改性和改性Mg(OH)2 的PP/Mg(OH)2复合材料的拉伸强度Fig.5 Tensile strength of PP/Mg(OH)2 composites with unmodified Mg(OH)2 and modified Mg(OH)2 prepared by conventional precipitation

2) 断裂伸长率

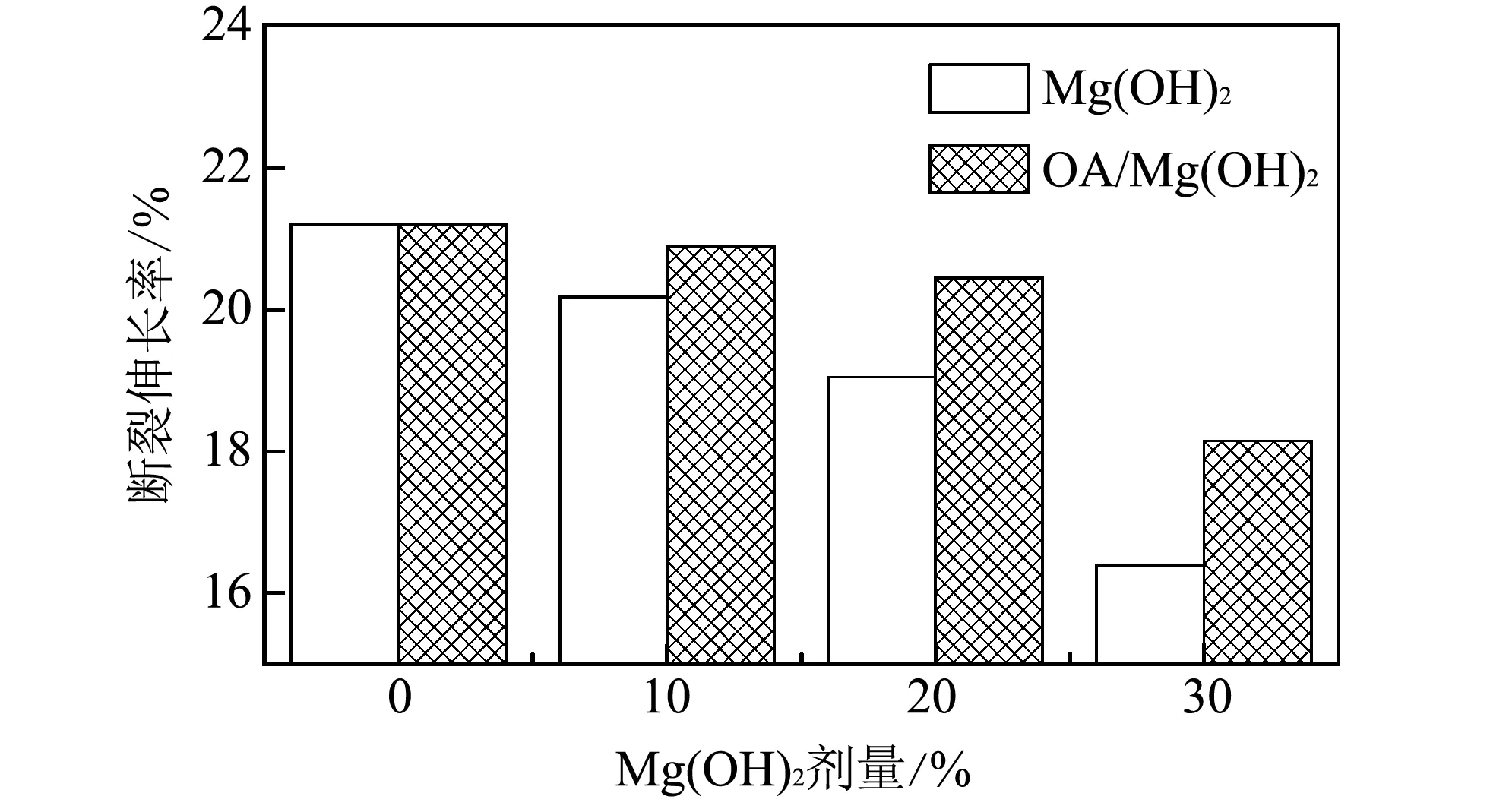

图 6 为传统沉淀法所得未改性Mg(OH)2和改性Mg(OH)2添加量对PP/Mg(OH)2复合材料断裂伸长率的影响.

图 6 添加传统沉淀法所得未改性和改性Mg(OH)2的 PP/ Mg(OH)2复合材料的断裂伸长率Fig.6 Elongation at break of PP/Mg(OH)2 composites with unmodified Mg(OH)2 and modified Mg(OH)2 prepared by conventional precipitation

图 6 可以看出,随着未改性Mg(OH)2和改性Mg(OH)2添加量的增加,PP/Mg(OH)2复合材料的断裂伸长率不断减小.在OA/Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的断裂伸长率比未改性Mg(OH)2提高8.2%.表明采用油酸对氢氧化镁进行表面改性,油酸在氢氧化镁的表面形成包覆层,改善了氢氧化镁与PP基体的界面粘结,明显提高了PP/Mg(OH)2复合材料的断裂伸长率.

2.3.2 超重力沉淀法

1) 拉伸强度

超重力沉淀法制备的未改性Mg(OH)2和改性Mg(OH)2阻燃剂对PP/Mg(OH)2复合材料力学性能的影响如图 7 所示.

图 7 添加超重力沉淀法所得未改性和改性Mg(OH)2的 PP/ Mg(OH)2复合材料的拉伸强度Fig.7 Tensile strength of PP/ Mg(OH)2 composites with unmodified Mg(OH)2 and modified Mg(OH)2 prepared by high gravity precipitation

从图 7 中可以看出,随着未改性Mg(OH)2和改性Mg(OH)2添加量的增加,PP/Mg(OH)2复合材料的拉伸强度不断减小.当未改性的Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的拉伸强度从33.15 MPa降到29.25 MPa,降低了11.76%.当OA/Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的拉伸强度从33.15 MPa减小至30.98 MPa,比未改性提高了6%.

2) 断裂伸长率

从图 8 中可以看出,随着改性前后Mg(OH)2添加量的增加,PP/Mg(OH)2复合材料的断裂伸长率不断减小.当未改性的Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的断裂伸长率由21.20%降到16.39%,降低了22.69%.当OA/Mg(OH)2添加量为30%时,PP/Mg(OH)2复合材料的断裂伸长率减小到18.15%,比未改性提高了10.7%.

总之,添加改性氢氧化镁后PP/Mg(OH)2复合材料的力学性能比纯PP下降,但比未改性氢氧化镁要好.原因在于改性剂在PP和氢氧化镁间起到良好的“桥梁”作用,改善了氢氧化镁在PP基体中的分散性,增强了两者界面的粘结力,从而提高了PP/Mg(OH)2复合材料的力学性能.

图 8 添加超重力沉淀法制备的改性前后Mg(OH)2的PP 的断裂伸长率Fig.8 Elongation at break of PP/ Mg(OH)2 composites with unmodified Mg(OH)2 and modified Mg(OH)2 prepared by high gravity precipitation

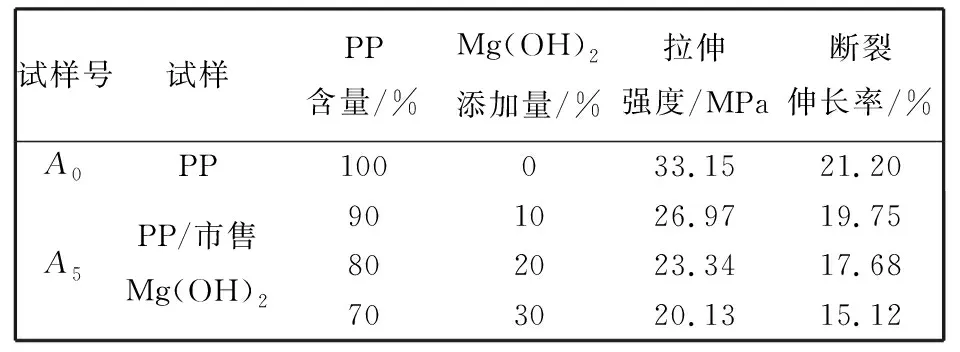

2.3.3 市售氢氧化镁

表 1 为市售Mg(OH)2对PP/Mg(OH)2复合材料力学性能的影响.从表1可以看出,当市售氢氧化镁阻燃剂添加量为30%时,PP/Mg(OH)2复合材料的拉伸强度降低到20.13 MPa,断裂伸长率减小到15.12%.

表 1 添加市售Mg(OH)2的PP/Mg(OH)2复合材料的力学性能Tab.1 Mechanical properties of PP/Mg(OH)2 composites with commercial Mg(OH)2

2.3.4 传统沉淀法、超重力沉淀法所得氢氧化镁与市售氢氧化镁的比较

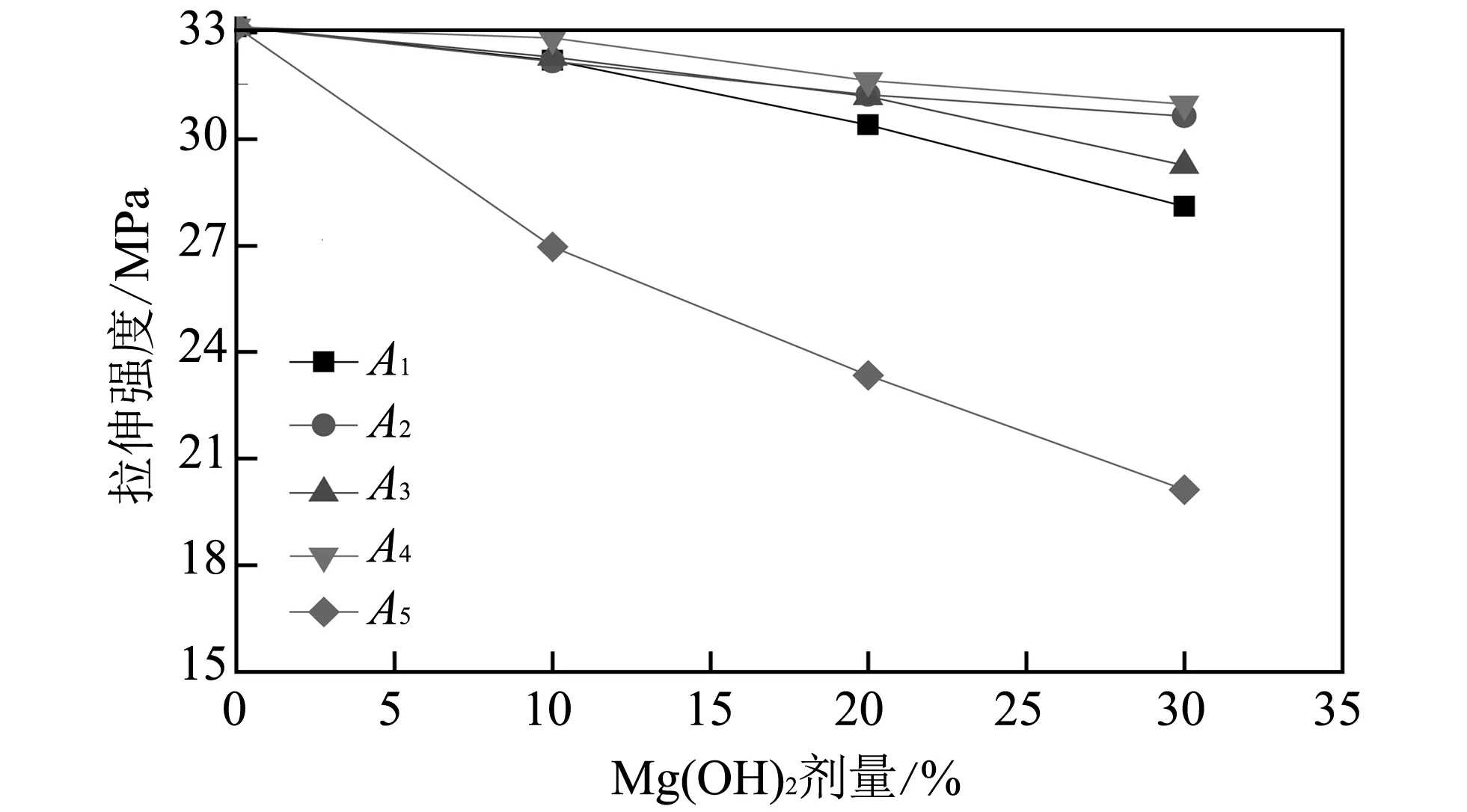

1) 拉伸强度

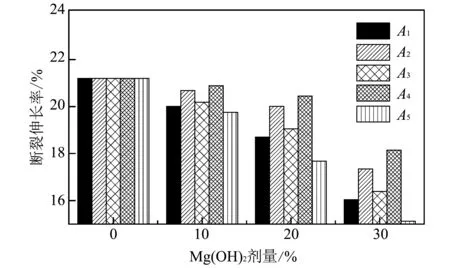

不同氢氧化镁对PP/Mg(OH)2复合材料拉伸强度和断裂伸长率的影响见图 9 和图 10.

从图 9 可以看出,添加Mg(OH)2阻燃剂后,PP/Mg(OH)2复合材料的拉伸强度均有所下降.对于添加未改性Mg(OH)2,相同添加量下(30%),超重力沉淀法制备的PP/Mg(OH)2复合材料的拉伸强度减小了11.76%,而传统沉淀法制备的Mg(OH)2/PP复合材料的拉伸强度减小了15.23%,且明显优于市售的Mg(OH)2.这说明超重力沉淀法制备的Mg(OH)2粒径小且分布窄,减小了氢氧化镁对聚丙烯材料力学性能的恶化程度.

图 9 添加不同氢氧化镁的PP/Mg(OH)2 复合材料的拉伸强度Fig.9 Tensile strength of PP/Mg(OH)2 composites with different Mg(OH)2

图 10 添加不同氢氧化镁的PP的断裂伸长率Fig.10 Elongation at break of PP/Mg(OH)2 composites with different Mg(OH)2

对改性前后氢氧化镁阻燃剂对PP/Mg(OH)2复合材料的拉伸强度的影响进行分析可知,相同添加量下(30%),改性氢氧化镁比未改性氢氧化镁在拉伸强度方面有非常明显的提高.这是由于表面活性剂的极性基团一端通过化学键与氢氧化镁表面的羟基键合,另一端则通过物理缠结和范德华力锚固到PP基体内部,且改性后的Mg(OH)2表面由亲水性变为亲油性,改善了其在PP中的分散性和界面相容性均,从而在保证其阻燃效果的同时很大强度上增强了复合材料的力学性能.

2) 断裂伸长率

从图 10 可以看出,添加Mg(OH)2阻燃剂后,PP/Mg(OH)2复合材料的断裂伸长率均有所下降.相同添加量下(30%),超重力沉淀法制备的Mg(OH)2/PP复合材料的断裂伸长率减小了22.69%,而传统沉淀法制备的Mg(OH)2/PP复合材料的断裂伸长率减小了24.34%,且明显优于市售的Mg(OH)2.原因在于超重力沉淀法所得的Mg(OH)2分散性较好,提高了氢氧化镁在PP/Mg(OH)2复合材料中的分散性.

通过对未改性氢氧化镁和改性氢氧化镁阻燃剂对PP/Mg(OH)2复合材料的断裂伸长率的影响分析可知,相同添加量下,改性氢氧化镁制备的PP/Mg(OH)2复合材料的断裂伸长率大于未改性氢氧化镁,在添加量为30%时最为明显.这是由于改性后氢氧化镁的表面极性降低,与PP的相容性提高,从而明显提高了PP/Mg(OH)2复合材料的断裂伸长率.

2.4 阻燃机理

氢氧化镁在聚丙烯燃烧的过程中受热分解,分解反应方程式为

ΔH=81 kJ/mol.

(2)

氢氧化镁的分解过程属于一个吸热反应,吸收大量的热量,从而降低了聚丙烯在火焰中的表面温度,抑制聚丙烯的热分解,延缓聚丙烯的燃烧,且对所产生的可燃气体起到冷却作用; 分解生成的氧化镁是良好的耐火材料,其在聚丙烯表面形成致密的保护膜,使聚丙烯分解生成的可燃性气体无法逸出,且起到了隔热和隔绝空气的作用; 氢氧化镁分解释放出大量的水蒸汽稀释了可燃气体的浓度和氧气的浓度,使其达不到燃烧条件而起到阻燃作用; 氢氧化镁分解产生大面积的氧化表面,可以吸收大量炭灰物种,从而抑制烟的产生.因此,氢氧化镁具有阻燃、抑烟的双重作用.

3 结 论

1) 当氢氧化镁添加量为30%时,传统沉淀法和超重力沉淀法所得的改性氢氧化镁阻燃PP的复合材料的LOI大于27.0%,达到了阻燃要求,且超重力沉淀法所得改性氢氧化镁的阻燃性能优于传统沉淀法所得的,而传统沉淀法、超重力沉淀法所得的未改性氢氧化镁以及市售Mg(OH)2阻燃PP的复合材料的LOI为23.8%, 24.0%, 24.3%,都小于27.0%,不能满足阻燃需求.

2) 随着氢氧化镁添加量的增加,复合材料的力学性能呈下降趋势,但未改性氢氧化镁对复合材料力学性能的恶化程度较严重.当传统沉淀法所得氢氧化镁添加量为30%时,未改性氢氧化镁阻燃PP的拉伸强度下降了15.2%,断裂伸长率下降了24.3%,而经油酸改性后,氢氧化镁阻燃PP的拉伸强度下降了7.5%,断裂伸长率下降了18.2%; 当超重力沉淀法所得氢氧化镁添加量为30%时,未改性氢氧化镁阻燃PP的拉伸强度下降了11.7%,断裂伸长率下降了22.6%,而经油酸改性后,氢氧化镁阻燃PP的拉伸强度下降了6.5%,断裂伸长率下降了14.3%; 且与传统沉淀法所得氢氧化镁相比,超重力沉淀法所得氢氧化镁的力学性能明显提高.而市售氢氧化镁阻燃PP 的复合材料的拉伸强度下降了39.3%,断裂伸长率下降了28.7%,其力学性能远远低于超重力沉淀法所得改性氢氧化镁制备的复合材料.