杆端关节轴承失效分析

曾 坤,张韶佳,陈 昕,钱国强

(昌河飞机工业(集团)有限责任公司,江西 景德镇 333002)

0 引言

关节轴承是一种滑动轴承,由于其本身的结构特点,具有较大的承载能力、良好的耐冲击性和耐磨性,被广泛地应用于航空航天、工程机械和铁路机车等领域。其中杆端关节轴承主要应用在操纵和动力传递机构中。尾桨阻尼器杆端关节轴承是直升机尾桨系统的关键零件,其失效将会导致灾难性事故。该轴承常见的失效形式有钢/钢摩擦副内外圈配合面摩擦系数增大导致磨损加剧,摆杆在长期处于高速摆动状态下在应力集中区域出现裂纹等,但在杆端关节轴承杆端体圆环出现裂纹导致失效的案例很少,因此,研究查找失效原因,对保障尾桨阻尼器系统的安全运行具有现实、迫切和重要的意义。

直升机尾桨阻尼器杆端关节轴承在杆端体发现裂纹并断裂,后续又在同型直升机的尾桨阻尼器杆端关节轴承同一区域附近发现裂纹。杆端关节轴承采用常温装配工艺,即常温下将配合的轴承和杆端体压到配合位置,过盈量为5~8 μm。

为验证裂纹形成原因,模拟故障再现,本研究选取与失效件同一型号的2件杆端关节轴承进行疲劳试验,分析断口性质和杆端体内壁表面损伤情况。为分析杆端内壁表面加工方式不合理是发生微动磨损的原因,对未使用的国产件和进口件各2件沿断裂位置解剖后,观察其杆端体内壁表面损伤情况。为分析杆端内壁线状损伤与装配方式的关系,对3种装配方式的改进后国产件进行疲劳试验性能分析,然后选其中的6件试验件进行对比,观察断口和杆端内壁表面损伤情况,确定最合理的装配方式。

本研究不仅可预防同类故障的再次发生,提高直升机质量安全,并经过相关部门试验、讨论与分析后重新规定零件的飞行服役寿命,及时更换零件,优化轴承装配方式,降低直升机飞行中事故风险。同时,也为其他相同系列轴承类零件预防微动磨损引起的疲劳断裂失效模式提供了装配方式和间隙量等可考虑的因素。

1 试验过程与结果

1.1 外观观察

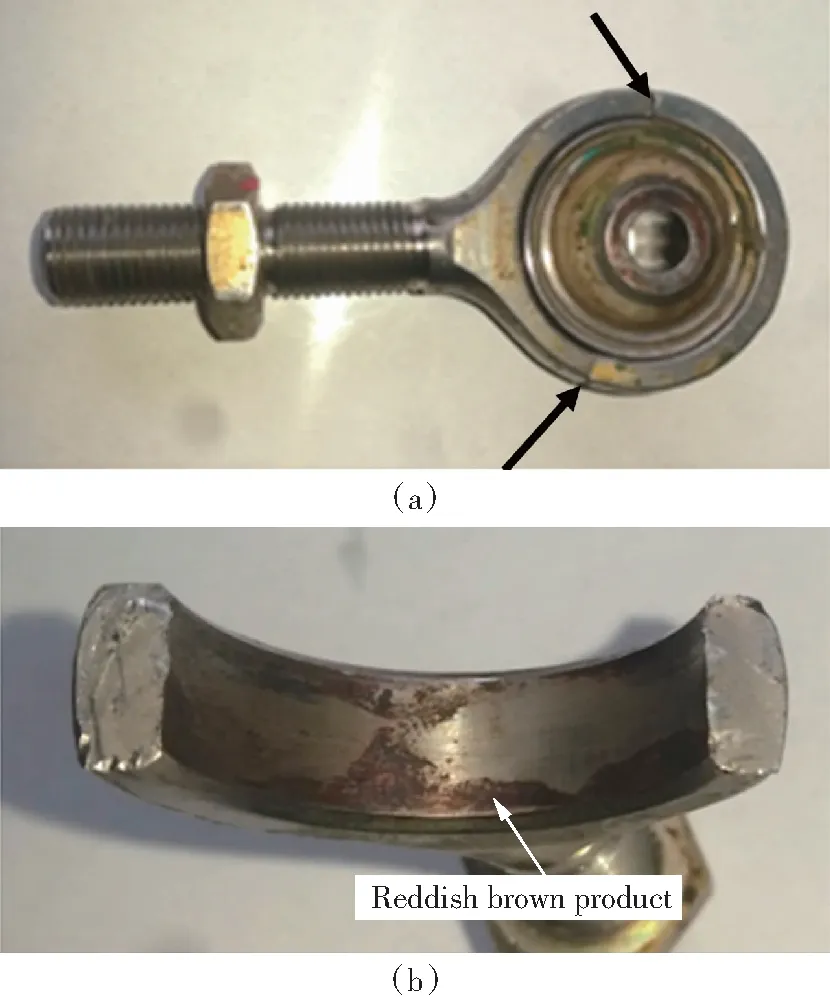

失效零件外观形貌见图1a,裂纹位于杆端体孔的两侧,且不在同一条直线上,两侧断面较平坦,呈亮灰色,在断口的侧表面即孔内壁能观察到红棕色产物(图1b)。失效零件杆端体材料为沉淀硬化型不锈钢05Cr17Ni4Cu4Nb。

图1 失效零件外观观察Fig.1 Macro morphology of failed part

1.2 断口宏观观察

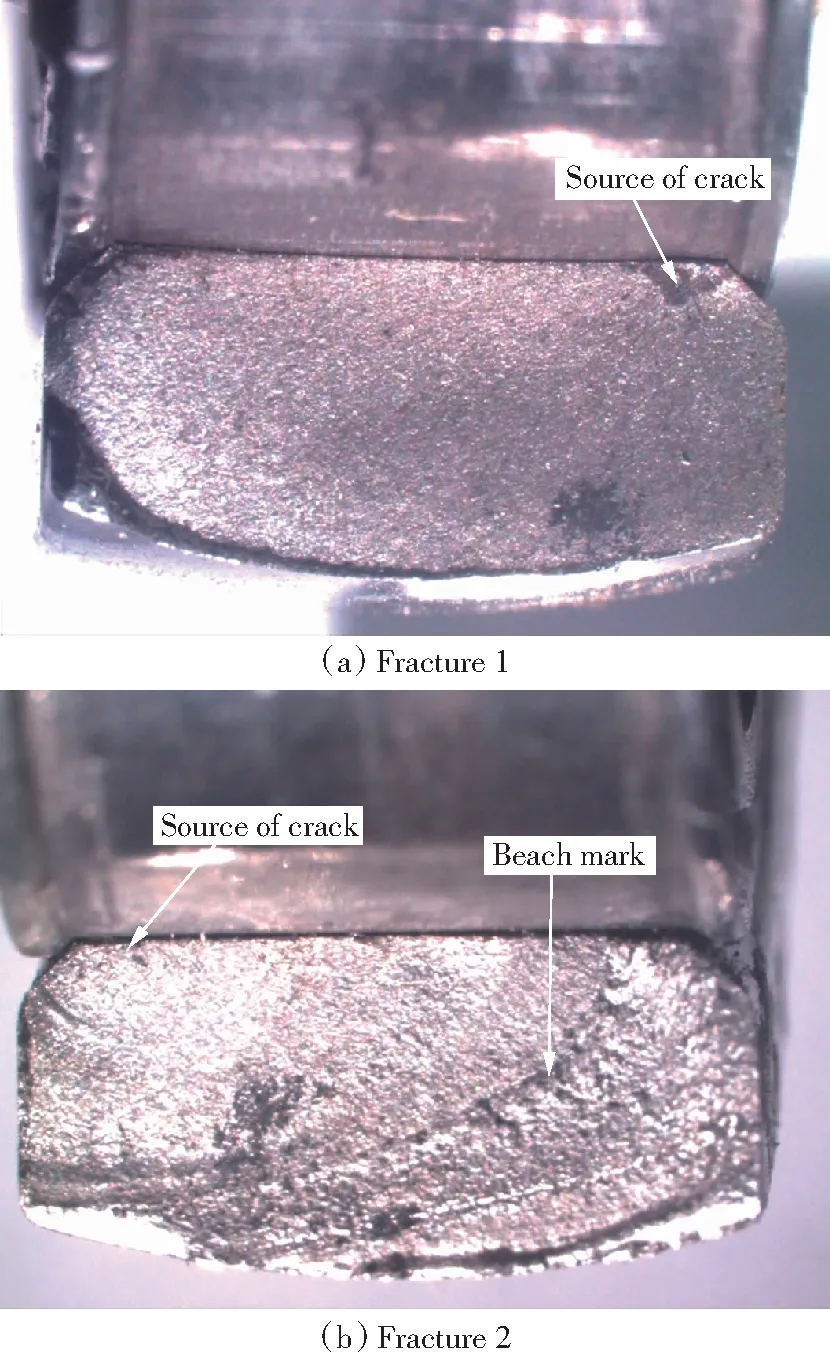

将断口置于体视显微镜下进行宏观观察,可见:断口1为疲劳断口,裂纹起源于杆端体内壁图2a中箭头所指部位,断面平坦,疲劳扩展充分,瞬断区面积约占断口面积的2%(图2a);断口2为疲劳断口,裂纹起源于杆端内壁图2b中箭头所指部位,断面相对粗糙,疲劳扩展相对较快,在断口上能观察到典型的疲劳弧线,瞬断区面积约占断口面积的5%。断口1出现裂纹早于断口2,断裂时间长于断口2。

图2 断口宏观形貌Fig.2 Macro appearance of fracture

1.3 断口微观观察

对断口进行微观观察,在扩展区能观察到清晰的疲劳条带,疲劳条带间距短,条带分布较细密,说明断裂过程比较充分(图3)。

1.4 裂纹源处特征分析

观察杆端体孔内壁,可见红棕色产物和箭头所指线状损伤(图4)。红棕色产物为钢制零件发生微动磨损的典型特征形貌,线状损伤沿轴向分布,多数位于内壁两侧,因两侧微动磨损严重,故观察不明显。观察轴承外圈,可见不均匀的磨损擦伤形貌、麻点坑和挤压变形痕迹(图5)。

1.5 能谱分析

分别对红棕色粉末和杆端体材料基体进行扫描电镜能谱分析,结果见表1。红棕色粉末含Fe、O元素较高,主要成分为铁的氧化物,由钢的磨损产物为红棕色粉末,可确定红棕色粉末为零件微动磨损产物。

图3 疲劳条带形貌Fig.3 Micro appearance of fatigue striations

图4 杆端体内壁红棕色微动磨损产物和线状损伤形貌

图5 轴承外圈磨损擦伤形貌Fig.5 Damage morphology of bearing outer ring

从杆端体基体的能谱分析结果可见05Cr17Ni4Cu4Nb主要合金元素。

1.6 硬度检测

截取失效关节轴承带柄杆端体耳环基体,沿其壁厚方向平面进行洛氏硬度检测,结果为HRC 37.1,符合图纸HRC 35~42要求。

1.7 疲劳试验件观察分析

取与失效件型号相同的2件杆端关节轴承进行疲劳试验。轴承采用常温装配工艺,试验载荷等级为5级,每级循环次数为50万次,其中,1件在加载第四级载荷经25万次循环后轴承外圈耳环断裂,另1件完成五级载荷50万次循环后轴承外圈未破坏。对2件试验件进行断口分析及解剖观察,断裂件断口形貌如图6所示,断口形貌与失效件断口形貌基本相同,裂纹源位于杆端体内壁表面微动磨损处,断口性质为疲劳断口,在杆端体内壁可观察到线状损伤(图7)。

表1 能谱分析结果 (质量分数 /%)Table 1 Energy spectrum analysis results (mass fraction /%)

未断裂疲劳试验件杆端体内壁形貌如图8所示,可观察到沿轴向分布的线状损伤和沿圆周的微动磨损痕迹。

1.8 解剖件观察分析

对未使用的国产杆端关节轴承和进口件各2件进行解剖对比观察,结果见图9。国产杆端关节轴承内壁表面均有明显沿轴向分布的线状损伤痕迹,垂直于圆周机械加工方向,贯穿整个杆端体内壁表面(图9a)。进口杆端体内壁表面观察到沿圆周方向的机械加工痕迹,未见明显的其他异常痕迹(图9b)。从对比图可以看出,2对比件内壁表面机加工方式不同,国产件采用普通磨削加工,磨削方向为周向,进口件采用珩磨精加工,表面呈交叉网纹,两种加工方式的零件均采用常温普通装配后解剖观察,进口件杆端体内壁表面状态明显优于国产件,说明进口件杆端体内壁表面机加工方式优于国产件,可采用进口件的机加工方式对国产件内壁表面进行机加工改进,从而减小与轴承外圈表面的摩擦。

图6 断裂件断口宏观形貌Fig.6 Macro appearance of fracture

图7 断裂件杆端体内壁形貌Fig.7 Macro appearance of inner wall of fractured part

图8 未断裂件杆端体内壁形貌Fig.8 Macro appearance of inner wall of unfractured part

1.9 工艺改进后疲劳试验件对比分析

对国产轴承杆端体内壁表面采用珩磨精加工改进后,为研究装配方式和装配参数对疲劳性能的影响,对表面机加工改进后的轴承采用:1)轴承间隙量为0.02 mm,常温装配;2)过盈量为12 μm,温差装配;3)过盈量为8 μm,常温装配。取3种状态各2件进行疲劳试验考核和疲劳试验性能分析,试验结果为:采用方式1,2件在加载第四级载荷31.1万次和36.9万次时轴承外圈出现裂纹;采用方式2,2件在加载第四级载荷25万次和19万次时轴承外圈出现裂纹;采用方式3,2件在加载第五级载荷21.2万次和第四级载荷15.1万次轴承外圈出现断裂。

图9 杆端体内壁形貌Fig.9 Macro appearance of inner wall

从上述分析结果得出:过盈量过大(12 μm)对疲劳性能有不利影响,比过盈量为8 μm和间隙量为20 μm的疲劳性能都差;过盈量为5~8 μm常温装配状态最好的疲劳性能比过盈量为12 μm温差装配和间隙量为20 μm常温装配的性能好,所以过盈量选择5~8 μm是合理的;由于温差装配在装配过程中没有对轴承外圈构成装配损伤,所以间隙量为20 μm常温装配和过盈量为12 μm温差状态的试验结果稳定性较好。

线下活动。一是在“6 · 25”全国土地日举行“畅想国策梦”——人口·资源·环境三项基本国策文艺演出和“国策惠民 咏赞慈溪”领颂演出活动。二是设计制作国策宣传大型海报,用好各大LED电子显示屏,在人流量大的广场和公园(峙山公园、虞波广场、国策公园)放置大型宣传展架开展大型国策宣传。

对6件试验件进行解剖,观察杆端内壁表面损伤情况和断口情况。6件试验件断裂性质均为疲劳断裂,裂纹均起源于杆端内壁与轴承外圈微动磨损处,采用温差装配的杆端体内壁表面未见明显损伤,采用常温间隙装配的杆端体内壁表面有少量线状损伤(图10),采用常温过盈装配的杆端体内壁表面线状损伤数量最多,几乎贯穿整个内壁表面。所以采用温差装配的杆端内壁表面损伤情况明显优于常温装配。

1.10 工艺参数和装配方式对比分析

为排查工艺参数和装配方式对杆端关节轴承疲劳性能的影响,取7件采用原常温装配(过盈量8 μm)方式的杆端关节轴承进行疲劳试验,在不同载荷下得到的疲劳极限等试验数据见表2。从试验分析结果可以看出,7件杆端关节轴承疲劳性能分散性较大,结合金相观察情况,得出常温装配疲劳性能分散性大是因为常温装配对关节轴承杆端体内壁产生的损伤严重程度不一致造成的。

图10 杆端内壁少量线状损伤形貌Fig.10 Linear damage appearance of inner wall

Load seriesLoad /NCycle number1#2#3#4#5#6#7#12 100±5 6001×1061×10622 520±6 7201×1061×10633 024±8 0641×1061×1061×1061×1061×1061×1061×10643 629±9 677329×103573×1031×1061×106513×1031×106530×10354 355±11 612421×1031×1061×10665 226±13 9341×106580×103Fatigue limit /N6 0506 2737 3909 6766 2609 1166 219Damaged partsEarringsEarringsEarringsUnspoiltEarringsOnologyEarringsMean fatigue limit /N7158.3Reduction factor,Subsample standard deviation2.168,0.086Safety fatigue limit /N3 302.2

2 分析与讨论

失效件宏观断口疲劳特征明显,有疲劳源区、裂纹稳定扩展区和瞬断区,疲劳扩展充分,扩展区能观察到明显的疲劳弧线,瞬断区面积较小,微观观察,在扩展区有明显的疲劳条带,可确定断裂性质为疲劳断裂。在断口的侧表面能观察到红棕色粉末,与之匹配的轴承外圈表面有损伤痕迹,由钢上磨损产物是红棕色粉末,可判断杆端体内壁与轴承外圈发生了微动磨损,裂纹起源于微动磨损处。

微动磨损是指两个名义上静配合表面由于一微小振幅的不断往复滑动所引起的一种磨损形式。

杆端体内壁表面与轴承外圈表面在服役时处于该种状态,因杆端体材料性能检测正常,化学成分符合要求,所以两配合零件的表面加工方式及装配方式是造成微动磨损的主要原因。

为深入分析原因,分别对同型号的国产疲劳试验件、未装机件和进口件进行解剖,观察对比杆端体内壁表面情况,进口件内壁表面除沿圆周方向的机械加工痕迹外,未见明显的其它异常痕迹,而其他内壁表面均有沿轴向分布的线状损伤痕迹。对比国产和进口杆端体耳环内壁表面机加工方式,国产件内壁表面采用普通磨削加工,磨削方向为周向,进口件采用珩磨精加工,表面呈交叉网纹,减小了与轴承之间的摩擦系数,所以可优化改进国产零件内壁表面的机加工艺。

对表面机加工艺改进后的杆端关节轴承分别进行常温过盈、温差装配和常温间隙3种装配方式,其疲劳试验金相观察分析结果显示裂纹均起源于杆端内壁与轴承外圈微动磨损处,采用温差装配的杆端内壁表面损伤情况明显优于间隙配合和常温装配两种方式。其疲劳性能试验统计分析结果表明,过盈量为8 μm常温装配状态最好的疲劳性能比过盈量为12 μm温差装配和间隙量为20 μm常温装配的性能好,所以过盈量选择5~8 μm是合理的;由于温差装配在装配过程中没有对轴承外圈构成装配损伤,所以间隙量为20 μm常温装配和过盈量为12 μm温差状态的试验结果稳定性较好。

综上所述,建议后续改进措施为:杆端关节轴承的过盈量选择5~8 μm,并采用温差装配工艺。

3 结论

1)零件断裂性质为疲劳断裂,裂纹起源于杆端体内壁与轴承外圈微动磨损处。

2)零件产生微动磨损与杆端体内壁机加工方式和轴承装配方式有关。