基于ANSYS Workbench的变压器箱体真空强度仿真

张家麒,赵 晶,王世杰

(沈阳工业大学,辽宁 沈阳 110870)

0 引言

变压器箱体(油箱)作为油浸式变压器的外部保护装置及盛有容器必须符合足够的强度要求,其机械强度性能会直接影响变压器的正常工作状态。随着人们对电力需求的不断增加,变压器的尺寸越来越大,真空注油时的变形也会增大。由于一般大型变压器体积大且造价昂贵,不适合反复进行实验,因此多采用仿真软件分析模拟其变形情况。本文采用ANSYS Workbench软件对变压器箱体真空实验变形情况进行仿真研究。

1 变压器箱体受力状态及材料

油箱作为变压器的重要组成部件是变压器整体外装保护装置,同时还具有盛油、散热、绝缘等作用。标准规定:变压器油箱在承受真空载荷时,要求油箱机械强度可承受真空负压力和运行正压实验,同时不允许有永久变形及损伤。

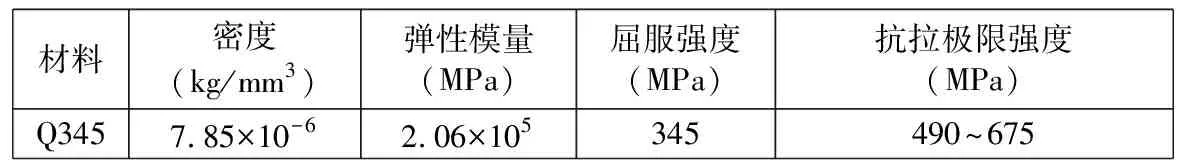

常见变压器油箱分为桶式箱体、壳式箱体及钟罩式箱体,本文以一台桶式箱体为例进行分析。油箱材料选用Q345,材料应力-应变曲线如图1所示,材料属性参数如表1所示。

图1 Q345应力-应变曲线

从图1可以看出:Q345材料应力-应变关系不满足线性关系。所谓线性变形是指载荷与位移关系呈线性分布,如熟知的虎克定律就是力学理论中的典型线性关系,线性结构适用于基于线性矩阵的有限元分析,然而很多结构的力与位移关系都并不是仅满足于一个常系数的线性关系,即非线性。非线性一般可分为几何非线性和材料非线性:几何非线性是指几何形状变化与所受载荷关系并不符合某常系数K,结构在受力后体系发生显著变化,结构发生大变形、大挠度等变化后以至于不能用简单的线性方法分析,可认为该结构几何形状发生了非线性变化;如果体系变形是由材料应力与应变关系的非线性关系引起,可称为材料非线性,如Q345材料。

表1 Q345材料属性参数

本文分别使用线性、非线性两种算法对变压器箱体真空强度进行仿真,并对两种算法的差异进行对比。

2 桶式变压器箱体线性有限元真空仿真

2.1 变压器油箱模型建立

建立模型时可使用ANSYS Workbench自带的DM(Design Modeler)模块进行建模,DM为有限元分析所使用的几何模型平台,因此具有一些特殊的功能,如梁结构建模、填充、焊接等。同时由于ANSYS Workbench平台的逐渐完善,其功能已经使其与其他大部分三维设计软件具有良好的兼容性。本文使用SolidWorks三维软件进行建模,生成通用三维文件(如X_T格式)后导入DM模块中生成模型。

建立模型时,需对箱体进行适当简化,忽略对箱体强度影响较小的部件,如阀门、油管等,可提高运算速率,简化后的箱体模型如图2所示。

2.2 网格划分

设置好Q345材料的基本属性以后,需对导入后的模型进行网格划分。在有限元计算中,只有网格中的单元和节点会参与到计算中,因此,网格绘制的质量会在很大程度上影响运算结果精度,但绘制网格并非越密集越好,因为过密的网格会增加单元数和节点数,导致运算时间大大增加,同时也会占用更多的存储空间。理想的状态为网格达到一定密度以后继续细化网格,结果变化不再明显,此时可选用该网格尺寸。由于箱体尺寸较大,可分块划分网格,即箱壁、箱盖、箱底等规则部件使用六面体网格划分,加强筋使用四面体网格划分,设置网格尺寸为50 mm,网格划分结果如图3所示,单元数为478 486,节点数为1 522 775。

2.3 约束及载荷

由于进行变压器真空实验时应将油箱放置于平面上,因此应对箱底进行位移约束。典型变压器油箱真空时应施加压强为0.101 MPa,压强施加于箱底、箱壁、箱盖上,应注意加强筋不承受压强。油箱施加约束与载荷如图4所示。

图2简化后的箱体模型图3油箱网格划分图4油箱施加约束与载荷

2.4 求解和后处理

设置好约束及载荷后,使用solve功能进行求解运算,后处理主要分析总变形及应力。运算出结果后可以根据用户需求来指定输出结果,常用功能有变形(Deformation)、应变(Strain)、应力(Stress)、探测(Probe)、能量(Energy)等,对于变压器真空模拟实验一般关注变形情况。变形情况在Solution下可添加总变形(Total Deformation),整体变形可选择默认All Bodies,局部变形在scope中选择想要查看的部件进行设置。设置成功后选择Evaluate All Results后即可查看变形情况。线性分析得到的油箱整体变形及应力云图如图5所示。

由图5可知:油箱整体最大变形为23.118 mm,位于箱壁侧面上;最大应力为546.64 MPa,远远超过Q345屈服强度,但小于最大抗拉强度,与案例提供的实验数据略有偏差。数据存在问题的原因有两点:①变压器油箱箱体常用材料为Q345,并非线性材料,材料应力大于屈服强度以后会发生塑性变形;②箱壁变形常属于大变形。

综上所知,分析此问题不能简单地采用线弹性方式进行计算,而要考虑弹性变形和塑性变形,应该采用弹塑性的非线性进行分析。

3 桶式变压器箱体非线性有限元真空仿真

由于大型变压器箱体多采用大尺寸薄板结构,在运输、真空、使用过程中常常发生的变形属于非线性变形,可使用ANSYS Workbench非线性仿真功能进行求解。通常静力学分析会默认进行线性结构分析,计算求解时仅迭代1次,而使用非线性功能进行求解时,每次计算会根据前一次运算矩阵进行求解,需要进行多次迭代,更接近于实际情况,此功能虽然会提高计算结果的精确度,但是会大大增加求解时间。具体运算过程如下:

(1) 建立模型,对于线性和非线性问题没有本质区别,可以直接沿用图2模型。

(2) 材料定义有所不同,非线性问题创建材料时除了密度等基本信息外,要定义屈服强度、剪切模量等塑性参数,用以分析弹塑性变形问题。

(3) 分析线性问题时网格形状检查常常默认为“Standard Mechanical”,而进行非线性分析时,因非线性的复杂性,常常会涉及到大变形问题,此时将网格形状检查设置为“Aggressive Mechanical”则更为合理。同时对于中间节点的控制应选择“Dropped”去除中间节点、降低线性单元、增加求解稳定性。

(4) 对于线性静力问题,矩阵方程仅需要一次求解便可完成仿真分析。而非线性静力问题一般不可以直接求出解,通常使用线性方程组逼近非线性方程组的方法,每次迭代都需要进行新的求解计算。在分析设置中,非线性应注意进行载荷步与子步的设置,同时,由于分析过程中可能存在大变形,因此应打开大变形计算开关;约束及载荷设置、求解及查看步骤与线性分析一致。

经过非线性运算后得到油箱整体变形及应力云图,如图6所示。

图5线性分析得到的油箱整体变形及应力云图图6非线性分析得到的油箱整体变形及应力云图

4 变压器箱体线性与非线性有限元真空仿真结果对比

通过观察仿真结果可以看出,最大变形及应力常常不会是单一的一个点,很多情况下是一条线或者一个截面,因此以变压器箱体仿真过程中各种状态下的最大变形、应力集中、潜在风险等平面为参考平面进行数据提取。为了更好地体现分析结果与箱体结构的关系,分别定义箱壁侧面、端面及箱盖尺寸为横轴,将标签1到2之间的尺寸变量设置为横轴数值,如图7所示。

图7 数据提取坐标示意图

同理截取应力危险截面数据,对数据进行归纳总结后绘制曲线图,方便进行数据比较,得到的变压器真空模拟数据对比如图8所示。

由图8可以看出:对同一材料分别使用非线性与线性分析方法时,二者间存在差异,使用非线性算法所得到的变形量往往大于线性算法,箱壁最大变形差值为0.15倍箱体壁厚;使用非线性算法所得应力值小于线性算法,最大偏差为120 MPa。分析其原因在于线性算法运算过程中把箱体作为一个整体,一次性计算求解,而非线性算法中根据每一步所得结果的基础上进行计算。实际问题中,当发生非线性变形时,变压器箱体通过变形抵抗局部应力,降低风险,因此会出现两种算法变形量和应力的差异。根据分析可以看出,焊缝连接处应力常常会超过屈服强度,有较大的开焊风险,应予以加强。

5 结束语

本文以一例桶式变压器箱体为例,使用ANSYS软件针对其真空实验状态进行了仿真分析,并对分析过程进行简单描述。因其在现实工况下受力情况较为复杂,因此使用线性及非线性两种算法进行分析,并加以比较。两种算法各有其优点,线性算法因其一次求解的特点使得运算速度比较快,而非线性算法因为运算设置及方法更接近实际工况,虽然会大大增加运算时间,但是结果与真实情况更为接近。

图8 变压器箱体线性和非线性有限元真空仿真结果对比