低速大扭矩永磁同步电机转子结构优化分析

高 俊,安忠良,陈 龙,周 挺

(沈阳工业大学国家稀土永磁电机工程技术研究中心,沈阳110870)

0 引言

1 低速大扭矩永磁电机受力分析

低速大扭矩传动系统在工业生产、油田开采、风力发电、港口起重和船只推进等领域有着广泛的应用前景[1]。传统的驱动系统整体效率低,结构复杂,运行可靠性差,不符合经济发展节能环保的要求,采用低速大扭矩永磁电机替代传统的驱动系统成为国内外学者的共识[2-4]。永磁电机相比于感应电机,其功率因数和效率更高[5-6]。另外,永磁电机在很宽的负载范围内能保持良好的性能[7]。

低速大扭矩永磁电机体积大、质量大。据相关文献记载,一些低速大扭矩永磁电机的结构材料质量可达电机总重的80%[8]。而且,永磁电机转子结构相对于定子结构更具有优化性。

本文对低速大扭矩电机的转子结构进行优化,针对两种典型转子支撑结构进行分析,找出转子结构刚度、强度与结构参数间的影响规律;总结低速大扭矩永磁电机转子结构的优化设计方法,为低速大扭矩永磁电机的转子结构设计提供依据。

低速大扭矩永磁电机受力情况较为复杂,根据其特点,在结构分析计算时可主要考虑以下载荷:切向力载荷、径向力载荷、离心力载荷。

1.1 切向力载荷

切向力载荷是对电机起正面作用的载荷,它是由电磁转矩作用在电机定、转子表面产生的。对低速大扭矩电机而言,由于电机的扭矩较大,故由扭矩产生的切向力载荷也很大,两者的关系如下:

式中:D为电机的气隙直径;l为电机铁心的有效长度;σ为电机单位面积上的切向载荷。

在电机设计时,为了提高材料的利用率,通常要把电机的功率等级做大,电机的电磁转矩也随之增大,切向力载荷也会相应地增大,可以说切向力载荷是电机能量转换过程中的必然产物。

对径向磁通永磁电机而言,切向载荷垂直于电机的气隙变形方向,其与电机定转子表面是相切的,对气隙的不均度不会产生影响。

1.2 径向力载荷

径向力载荷又可以称为磁拉力载荷,由于永磁体的存在,在电机内部定转子之间将产生磁拉力的作用。磁拉力也是低速大扭矩永磁电机的重要载荷之一。无论在电机装配过程中,还是在电机正常运行中,对磁拉力进行详细的分析计算都是十分必要的。气隙边缘的磁拉力可通过下式求得:

由于磁极叠片材料的磁导率远远高于空气的磁导率,切向磁通可以忽略不计,主要考虑径向磁通的影响,因此磁拉力计算公式可简化:

1.3 离心力载荷

尽管低速大扭矩电机的旋转速度较低(一般低于500 r/min),但其旋转外径却较大,随着低速大扭矩电机的功率等级增大,其所受到的离心力载荷也会随之增大,其大小可通过下式求得:

式中:m为转子部分质量;ω为旋转角速度;R为转子半径。

径向力载荷和离心力载荷的作用效果基本相同,这两种载荷将会产生沿气隙方向的变形量,该值对电机的气隙不均匀度会产生一定的影响。

2 低速大扭矩电机转子结构优化分析

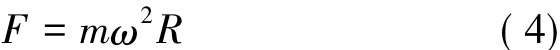

圆盘式支撑结构是低速大扭矩永磁电机常用的一种转子支撑结构,该支撑结构具有简单、可靠,结构材料用量少等特点。该结构可派生为两种结构形式,即单圆盘支撑结构和双圆盘支撑结构,如图1所示。

图1 圆盘式支撑结构示意图

本文以一台100 kW,100 r/min的低速大扭矩永磁电机为例来阐述转子结构的优化分析方法。

2.1 转子支撑优化分析

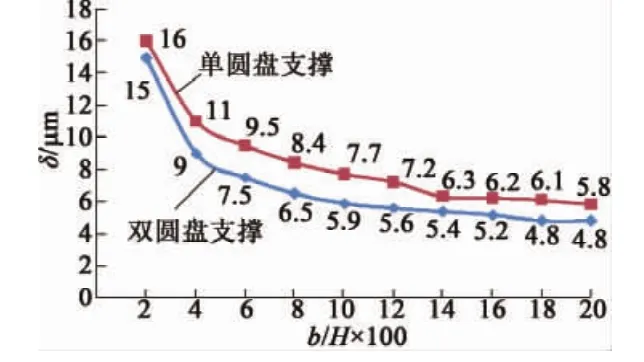

本文在保证转子结构重量相同的情况下对单、双圆盘支撑结构进行了有限元分析对比,分析结果如图2、图3所示。

由图2可知,在同一支撑盘厚度b时,双圆盘支撑结构的变形量要小于单元盘支撑的变形量6%~17%,即双圆盘支撑结构刚度好;保持支撑盘高度H不变,逐渐增大支撑盘厚度b(b/H逐渐增大),b越大两者之间的刚度差也越大,当支撑盘厚度b=0.02H(b/H×100=2)时,双圆盘支撑的变形量为15 μm,单圆盘支撑的变形量为16 μm,两者之间相差6%,当支撑盘厚度 b=0.2H(b/H×100=20)时,两者之间的差17%;随着支撑盘厚度b的不断增加,两种圆盘式支撑结构的变形量都逐渐减小、刚度增强;而且当支撑盘厚度b由0.02H增至0.04H时,其变形量变化率很大(30%~40%),当支撑盘厚度 b由0.04H逐渐增加时,其变形量变化率变小(小于15%)。

图2 不同圆盘支撑结构变形曲线(H不变)

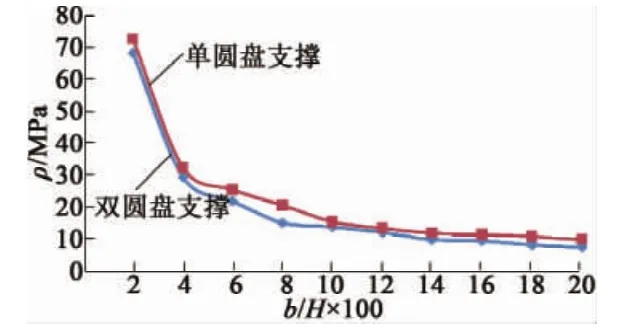

图3 不同圆盘支撑结构应力曲线(H不变)

由图3可知,在同一支撑盘厚度b时,双圆盘支撑结构的最大应力值略小于单元盘支撑的最大应力值,两者相差约5%,即在同样条件下两种圆盘支撑结构的承载能力基本相同。随着厚度b的不断增加,两种圆盘支撑结构所受到的最大应力都逐渐减小、强度增加;同样当支撑盘厚度b由0.02H增至0.04H时,其应力值的变化率很大(50%左右);当圆盘厚度b由0.04H逐渐增加时,其应力值变化率逐渐变小(由25%降低到8%)。

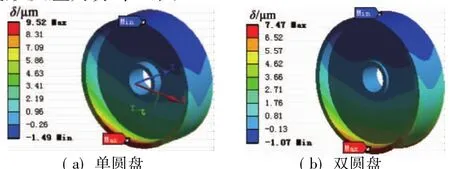

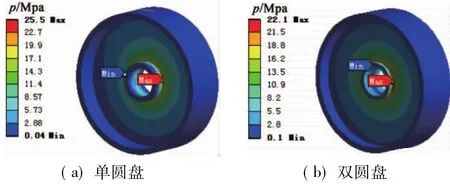

图4、图5为两种圆盘支撑结构在H/b=6时的变形及应力分布云图。

图4 两种圆盘支撑转子变形云图(H/b=6)

图5 两种圆盘支撑转子应力云图(H/b=6)

由图4可知,两种圆盘支撑结构的最大变形发生在转子外圆下方(图示Max处),分析其原因是在电机装配完成后,由于装配误差的存在,转子将沿重力方向向下偏心,故转子下方受到的径向力载荷大,所以转子沿气隙方向的最大变形发生在该处。由图5可知,两种支撑结构的最大应力值均发生于支撑盘的根部(图示Max处),分析其原因是由于低速大扭矩电机切向力载荷对结构强度的影响较大,切向力载荷作用于转子最外圆,而支撑盘根部距离外圆最远、力臂最长、弯矩最大,故最大应力发生在该位置。

2.2 单圆盘转子磁轭圆环尺寸优化分析

由于低速大扭矩电机的结构件为简化制造工艺,多采用焊接结构,其转子结构亦采用焊接结构,即磁轭圆环、支撑盘及轮毂之间采用焊接方式连接为一整体。由于单圆盘支撑结构比双圆盘支撑结构更利于焊接及内部清理,所以单圆盘支撑的转子结构应用较为普遍。

通过前面分析可知,支撑盘的结构及尺寸的变化对转子结构沿气隙方向的变形量有着一定的影响,而磁轭圆环厚度的变化对转子支架的变形亦有影响。表1为单圆盘式支撑结构、支撑盘厚度b=0.04H时,磁轭圆环厚度t不断变化,对沿气隙方向变形的影响。

表1 不同磁轭圆环厚度下的转子沿气隙方向的变形

由表1可知,随着磁轭圆环厚度的逐渐增加,转子的变形量也在不断减小,而且当磁轭圆环的厚度t由 0.5b 增至 0.8b 时,变形量降幅较大由 59.1μm 降至 42.2 μm,降幅比例为 28.8%;而当磁轭圆环的厚度t由0.8b逐渐增至3.5b时,其降幅比例均不超过15%,逐渐趋于稳定。故在初始设计时,磁轭圆环的厚度可先选定为t=1.2b。

3 单圆盘支撑转子结构改进

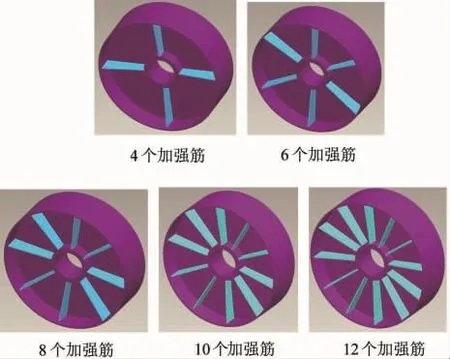

在上述分析基础上,本文又对转子结构进行了改进,在圆盘支撑的两侧均匀设置若干加强筋,加强筋是通过焊接的方式与磁轭圆环、轮毂及支撑盘形成固定联接。由于加强筋的尺寸很小,而且质量也很轻,对电机结构的影响很小,这样就能够大大改善整个转子的刚、强度分布。

改进后的转子结构,如图6所示。

图6 改进后单圆盘支撑式转子结构

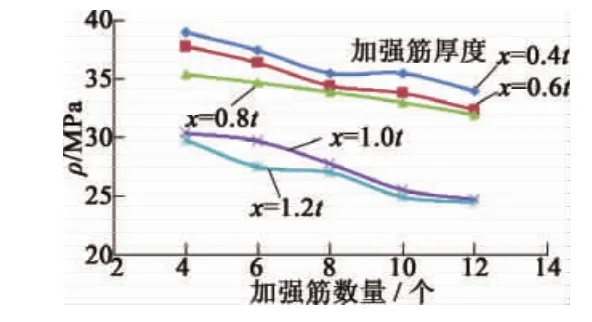

不同加强筋厚度和数量下的转子结构应力变化情况,如图7所示。

图7 不同加强筋数量、厚度时应力变化情况

由图7可知,当加强筋厚度相同时,随着加强筋数量的增多,最大应力值减小,转子强度得到了改善;当加强筋数量相同时,随着厚度的增加,最大应力值减小,转子强度增强;保持加强筋数量相同,当加强筋厚度x由0.4t逐渐增大到0.8t时,应力减小幅度较小(10%以内);当加强筋厚度x由0.8t增大到1.0t时,应力减小幅度达到了22.5%;当加强筋厚度x由1.0t增大到1.2t时,应力减小幅度仅为5%。根据以上分析可知,随着加强筋数量的逐渐变化,转子受到的最大应力变化平缓;随着加强筋厚度的逐渐变化,转子受到的最大应力在某一区域会出现阶跃性变化。

不同加强筋厚度和数量下的转子结构沿气隙方向变形情况,如表2所示。

表2 不同加强筋数量、厚度时变形量变化情况

由表2可知,当加强筋厚度相同时,随着加强筋数量越多,变形量逐渐减小;当加强筋数量相同、厚度不同时,对转子结构沿气隙方向的变形量影响很小。

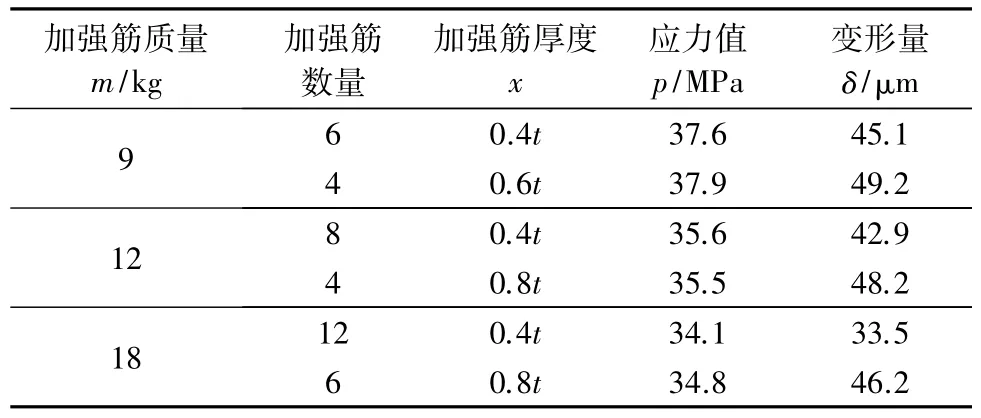

保证加强筋重量相同,不同厚度和数量下的转子结构沿气隙方向变形及最大应力情况,如表3所示。

表3 转子结构应力及变形情况

由表3可知,在保证加强筋质量相同时,改变加强筋的数量和厚度,转子受到的最大应力值不变;加强筋质量相同时,加强筋数量越多,转子沿气隙方向的变形量越小。

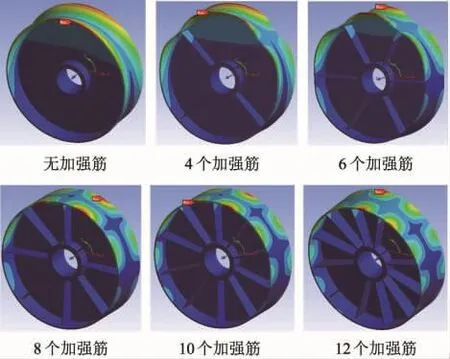

本文建议选取10个加强筋的转子结构,加强筋的厚度选取1.0t。不同数量加强筋的转子变形分布情况,如图8所示。

图8 不同数量加强筋的转子变形分布图

4 结语

本文对低速大扭矩电机的转子结构进行优化分析,得出如下结论。

1)比较了低速大扭矩永磁同步电机的两种转子支撑结构,即单、双圆盘支撑结构。在支撑盘总厚度相同时,两种支撑结构的承载能力基本相同,而双圆盘支撑结构的抵抗变形的能力要优于单圆盘支撑结构。

2)对于带加强筋的转子结构,随着加强筋数量的逐渐变化,转子最大应力变化较为平缓;随着加强筋厚度的逐渐变化,转子最大应力在某一区域会出现阶跃性变化。

3)对带加强筋的低速大扭矩永磁同步电机转子结构,本文建议加强筋的数量选为10个,加强筋的厚度与磁轭圆环的厚度保持一致。