表嵌-内置式永磁同步电动机的电磁设计

赵素珍,司纪凯,封海潮,许孝卓,曹文平,李应生

(1.河南理工大学,焦作454003;2.珠海格力电器股份有限公司,珠海517907;3.University of Aston,Birmingham B4 7ET,UK;4.郑州润华智能设备有限公司,郑州 450001)

0 引言

稀土永磁同步电动机在要求大功率密度、高运行效率的场合得到广泛的应用,尤其是伴随电力电子器件及永磁材料的研究和不断提升,使永磁同步电动机的相关研究得到快速发展[1-5]。

永磁同步电动机按照永磁体的放置方式和结构形式的不同,划分为表面凸出式、表面嵌入式和内置式永磁同步电动机。前2种电机具有转矩波动小、动态响应快的优点,但其功率密度不高。后一种电机具有高功率密度和较强的过载能力,但其漏磁较多,转矩波动大[6-7]。文献[8-13]提出了一种新电机结构,采用等效磁路法、有限元法分析该电机的基本电磁特性,并对其进行了优化设计。

综上所述,为结合表面嵌入式和内置式切向结构永磁同步电动机的优点,提高电机的过载能力和改善弱磁性能,在表面-内置式永磁转子同步电动机的基础上,本文提出一种表嵌-内置式永磁同步电动机(以下简称SIPMSM)。本文围绕一台3相、额定功率为 7.5 kW的 SIPMSM展开电磁设计。SIPMSM的定子部分选用普通的旋转电机定子结构,转子部分是由表面嵌入式永磁体、内置式切向永磁体、转子铁心组成。先采用传统的电磁设计公式,计算出SIPMSM的基本尺寸,再进行建模分析和主要性能分析,以此多次调整其结构参数,得到较为合理的SIPMSM结构。

1 SIPMSM电磁设计

1.1 主要尺寸计算

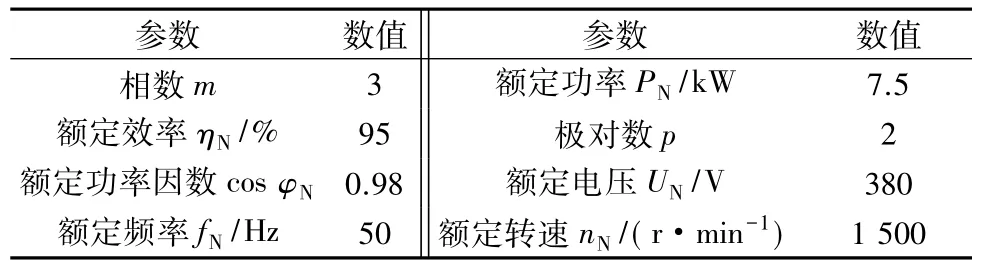

SIPMSM的电磁设计过程是以技术要求为设计目标,确定SIPMSM电磁设计的主要参数,为后续的优化工作做准备。SIPMSM设计目标如表1所示。

表1 设计目标

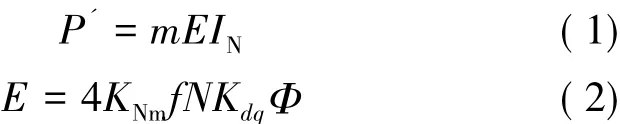

永磁同步电动机是由永磁材料建立磁场的电磁机械装置,在进行机电能量转换时,其电磁能通过气隙在定、转子之间传递,因此永磁电机的主要尺寸与其电磁能之间存在不可分割的关系。SIPMSM的计算功率P'和绕组相电动势E分别如下:

式中:m=3;IN为单相额定电流;KNm为气隙磁场的波形系数;f为感应电动势的频率;N为绕组每相串联匝数;Kdq为定子的绕组因数;Φ为每极磁通量。感应电动势的频率f、每极磁通量Φ、极距τ、线负荷A计算公式分别如下:

式中:p=2;Bδ为气隙磁密;αp为SIPMSM的计算极弧系数;lef为定子铁心的有效长度;D为定子电枢直径;将式(2)代入式(1),并考虑以上各关系式可得:

永磁同步电动机的计算功率可按给定的额定功率PN来决定,如下:

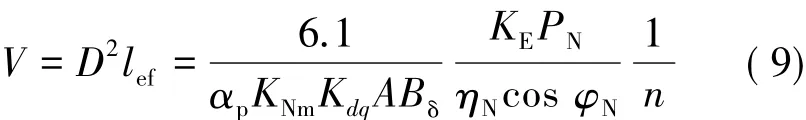

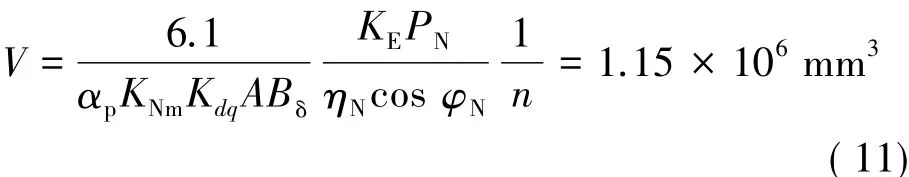

式中:KE为在额定负载时感应电动势与端电压的比值;cos φN=0.98;ηN=95%。由式(8)和式(7)可得:

由以上分析可知,SIPMSM主要尺寸计算如下。KE计算如下:

初选计算极弧系数αp=0.67,气隙磁场波形系数 KNm=1.11,绕组因数 Kdq=1,线负荷 A=42 300 A/m,额定功率因数 cos φN=0.98,气隙磁密 Bδ=0.84 T,额定转速n=1500 r/min,则可得到计算结果如下:

定子内径Dil和定子外径D1及铁心有效长度lef可分别由下式求得:

式中:λ为主要尺寸比,取值1.9,Di1/D1取经验值。

考虑实际生产中硅钢片的规格并结合公式的计算结果,将电机铁心长度5 mm为一个进制,可取SIPMSM的定子内径Dil,外径D1,铁心轴向长度lt分别为 91mm,155 mm,135 mm。

1.2 定子绕组设计

在电机组成中,定子是主要部分。定子的槽数与极数、相数、每极每相槽数q相关。本文取q为4,则定子槽数Q=2pmq=24。

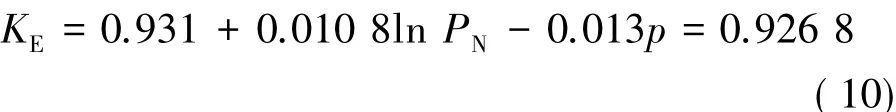

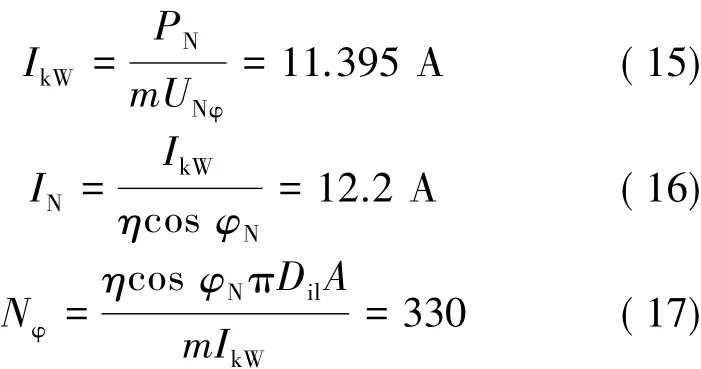

由于本文所设计的SIPMSM槽数、极数、功率都比较小,因此绕组形式采用单层链式绕组。电机有功电流Ikw、单相额定电流IN、定子绕组每相串联导体数Nφ计算公式分别如下:

式中:UNφ为电机额定相电压330 V。

在实际生产中,采用单匝绕组会出现电流过大的情况,引起SIPMSM的绕组发热严重。绕组又是电机中的主要热源,从而引起电机高温,导致了SIPMSM的内部绝缘老化和永磁体退磁。为电流集肤效应的影响最小化,避免采用较粗的定子绕组线径,本文采用将定子绕组进行α路并联和Nt1并绕的方法。设计时考虑到SIPMSM定子电流,因此选择并联支路数α=1和并绕根数Nt1=2。SIPMSM绕组每槽导体数Ns计算公式如下:

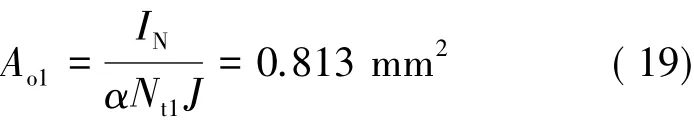

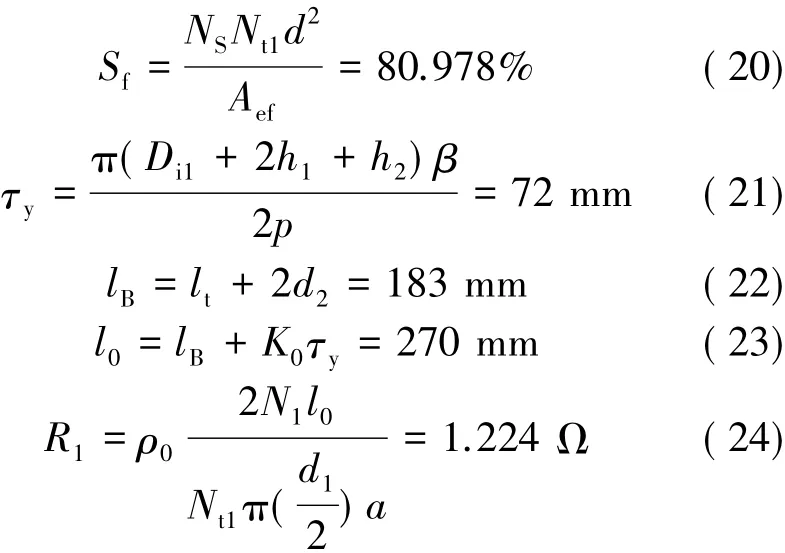

在电机设计中,电机绕组的线径选取也很重要。为了方便绕制和嵌线,绕组的线径需要合理。电机的性能和成本也会受到电流密度J的影响,当选用较大的J值时,其导体截面减小,可节省材料降低成本,但会导致损耗增大效率降低,从而引起温度升高、电机的寿命和可靠性降低。根据SIPMSM的特点,电流密度J取值7.5 A/mm2,按照下式估算导线截面积Ao1:

根据式(19)计算出的导线截面积Ao1和按照选取与其标准导线相近的原则,得到绕组圆导线的单根裸线直径d1=1mm,则考虑到存在绝缘漆时取单根漆包线线径d=1.08 mm。

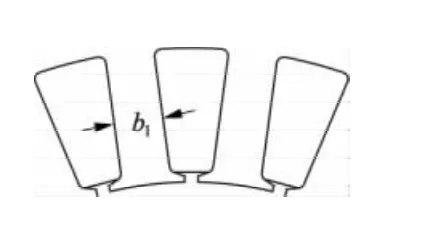

1.3 定子槽型设计

电机的定子槽型与功率、功率因数、转矩特性相关。因定子绕组为圆导线散嵌,故本文设计的SIPMSM采用梨形槽。定子齿宽和具体槽型结构分别如图1和图2所示,槽型参数如表2所示。

图1 SIPMSM定子齿宽

图2 SIPMSM定子槽型

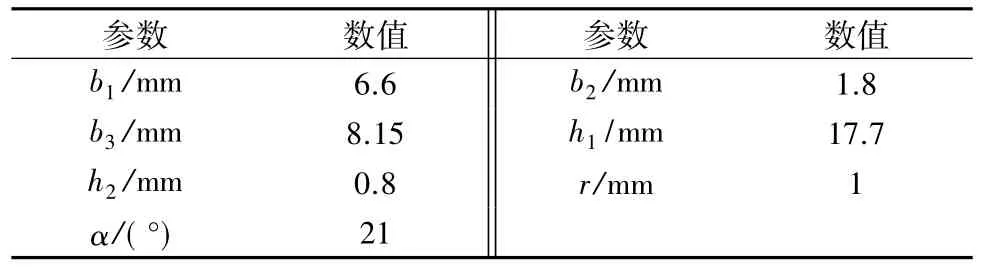

表2 定子槽型尺寸参数

经查表选取电机槽绝缘厚度Ci=0.35 mm,计算可得电机槽有效面积Aef=118.11mm2,则SIPMSM槽满率Sf、电机线圈节距τy、线圈直线部分长度lB、绕组平均半匝长l0、定子绕组直流电阻R1分别如下:

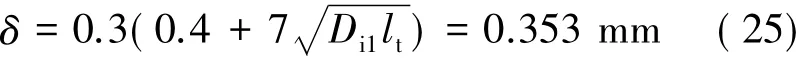

1.4 气隙设计

在永磁同步电动机设计中,气隙长度δ在影响电机运行性能方面是一个重要设计参数。由于气隙长度的取值基本上决定于定子内径、轴的直径和转子长度。对于SIPMSM,由于需要将表嵌式永磁体固定在转子铁心上,其气隙长度的取值不能过小;但又考虑到SIPMSM的速度范围,其值不能过大。气隙长度δ的取值综合上述2个方面,利用下式求取:

根据计算结果,结合实际情况,取电机气隙长度δ=0.5 mm。

1.5 转子结构设计

本文的表嵌-内置式永磁转子结构形成过程如图3所示,转子主要采用了表面嵌入式、内置切向式永磁体及转子铁心。

图3 表嵌-内置式永磁转子结构形成过程

目前,稀土永磁材料发展已比较成熟,尤其是钕铁硼永磁材料具有剩磁密度大、磁稳定性好和矫顽力高等特点,适合于各种永磁电机。因此本文的SIPMSM永磁体采用钕铁硼永磁材料,铁心部分采用硅钢材料。考虑到SIPMSM的具体结构形式,将表嵌式永磁体和内置式永磁体的轴向长度与电机铁心长度相等,即lsm=lim=lt=135 mm,对于表嵌式永磁体的磁化方向长度hsm和宽度bsm可分别由下式计算求得:

式中:μr为永磁体相对磁导率,取值为1.07;Br为永磁体剩磁密度;Bδ为预估电机气隙磁密,在工程上Br/Bδ=1.1~1.35,在式(26)中取值为 1.27;τr为电机转子铁心极距,取值为65.97 mm,根据计算结果,可取表嵌式永磁体磁化方向长度hsm和宽度bsm分别为2 mm和44 mm。

根据实际生产,对于内置式永磁体,可取与表嵌式永磁体磁化方向长度hsm相等,即him=hsm=2 mm;其磁宽bim根据之前求得的SIPMSM结构参数,同时考虑到避免内置永磁体在转子外径边产生过多漏磁,将表嵌式永磁体和内置式永磁体之间的铁心直接削掉,省略隔磁桥。因此取内置式永磁体磁宽bim=24.5 mm。

SIPMSM参数如表3所示。按照永磁同步电动机的电磁设计流程,通过综合计算和分析,初步确定了SIPMSM的主要尺寸、绕组和定子槽参数、永磁体尺寸等。

表3 SIPMSM主要参数

2 SIPMSM性能分析

基于有限元法,分析计算SIPMSM的空载与负载特性。SIPMSM磁场分布如图4所示。

图4 SIPMSM磁场仿真结果

从图4可知,由于SIPMSM采用表嵌-内置式永磁转子结构,内置式永磁体具有引导磁通和聚磁的效果,使得该电机漏磁少。从图4中还可以看出,表嵌式永磁体的漏磁通线为0。内置式永磁体在500条磁通线时有2条漏磁通线漏磁系数为1.004。又由于表面式永磁体与内置式永磁体形成磁路上的串并联关系,因此SIPMSM有效磁通较高。

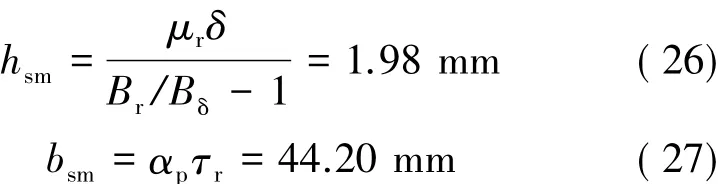

SIPMSM空载气隙磁密和空载反电动势分别如图5和图6所示。由图5可知,SIPMSM气隙磁密基波分量为0.99 T,谐波含量为36.7%。SIPMSM气隙磁密基本呈矩形分布,气隙磁密的谐波含量较高。主要原因有两个:一是SIPMSM属于凸极电机,其主极磁场的分布与磁极中心线相对称,含有奇次空间谐波;二是定子开槽后,对应齿槽的位置气隙大小不同,从而导致气隙单位面积下的磁导大小不一样。因此开槽导致气隙磁场分布发生变化,产生齿谐波。

图5 SIPMSM空载气隙磁密及频谱分析

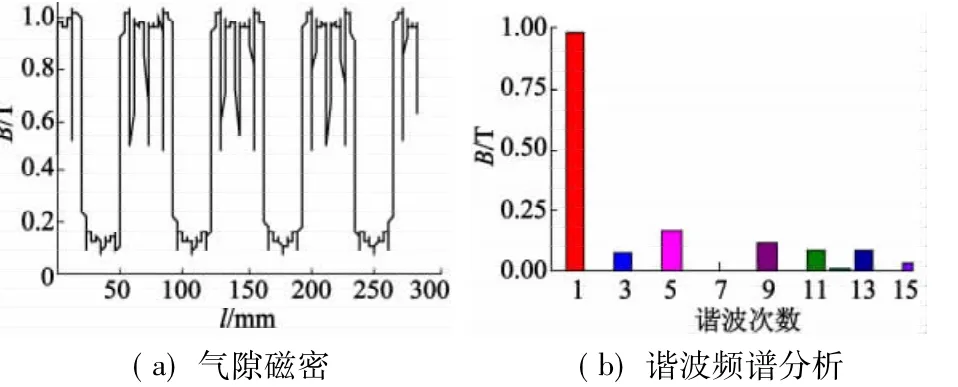

由图6可知,SIPMSM空载反电动势基波分量有效值为209.68 V,谐波含量为25.3%。空载反电动势的谐波含量较高,其中9次谐波和11次谐波含量较高,这是由电机开槽引起的一阶齿谐波造成的。由于在定子绕组为整数槽时和周期性齿磁导的放大作用,增大了定子绕组的齿谐波电动势,使电机的电动势波形中出现明显的齿谐波波纹。

图6 SIPMSM空载反电动势及频谱分析

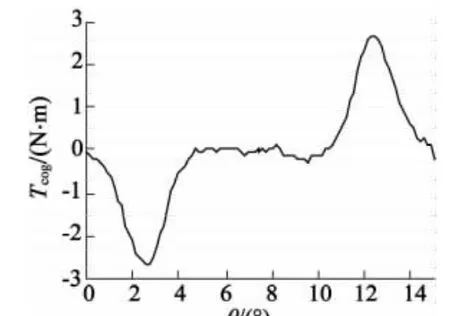

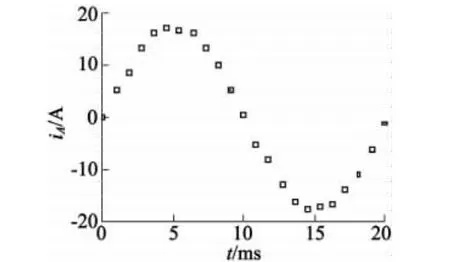

SIPMSM齿槽转矩和额定负载转矩分别如图7和图8所示。SIPMSM的A相电流曲线如图9所示。由图7可知,SIPMSM的齿槽转矩峰值为2.7 N·m,其齿槽转矩波形的周期性比较明显。齿槽转矩峰值较大的原因在于永磁体与定子齿间的相互作用力较大。SIPMSM的齿槽转矩会使其产生振动和噪声,引起转速波动,使电机不能平稳运行,影响电机的性能。由图8可知,SIPMSM平均转矩为47.6 N·m,转矩波动为14.6%。转矩曲线在第4个周期完全进入稳态,SIPMSM的动态响应时间短。SIPMSM的转矩波动较大原因之一就是齿槽转矩,因此,后续工作需要对齿槽转矩和转矩波动进行优化。由图9可知,电流的正弦性较好。

图7 SIPMSM齿槽转矩

图8 SIPMSM额定负载转矩

图9 SIPMSM的A相电流曲线

3 结语

通过以上计算分析,SIPMSM设计合理,各项性能基本满足设计要求。

1)提出一种新型SIPMSM。设计了SIPMSM的基本电磁参数,最终确定了其具体结构尺寸。

2)建立了SIPMSM有限仿真模型,研究分析了电机基本运行特性。并为表嵌-内置式永磁同步类电动机提供设计参考准则。