多功能一体式钢轨打磨机的研究

杨淮民 中国铁路上海局集团有限公司合肥工务段

1 引言

随着高铁的快速发展,延长线路维护周期,保证车辆运行的安全性、平稳性,提高旅客乘坐的舒适性,对铁路线路进行维护的过程中进行预防性及修复性维护是非常必要的手段。预防性维护基本上由大型打磨设备来完成,局部范围的修复性维护基本上由小型设备来完成(主要为仿形打磨机、道岔道岔机、翼轨打磨机、道岔精磨机等各种打磨设备);因设备种类较多,操作繁杂,操作工工作量较大,单次作业需携带多种设备,不利于养修质量及工作效率的提高。

基于以上现状,经认真研究并提出攻关课题,研发一种可以打磨正线轨面、道岔轨顶面、翼轨、焊接缝的、尖轨非作用边的打磨设备,降低作业人员的劳动强度,提高线路运行的安全性、平稳性及旅客乘车的舒适性。

2 国内外研究开发现状

2.1 国内现状

目前用于正线钢轨廓形、道岔轨顶面、翼轨、焊缝、肥边、尖轨非作用边的打磨整修作业设备种类较多,但功能单一,难以完成综合作业;部分打磨作业采用手持式机具进行人工打磨,作业效率较低,难以保证打磨质量;有时因需携带发电机组作业,易对人身和行车安全构成危险。

2.2 国外现状

经查,国外也未见能同时具有对正线钢轨廓形、道岔轨顶面、翼轨、焊缝、肥边、尖轨非作用边的多功能合一的小型打磨维护设备。

3 设计方案

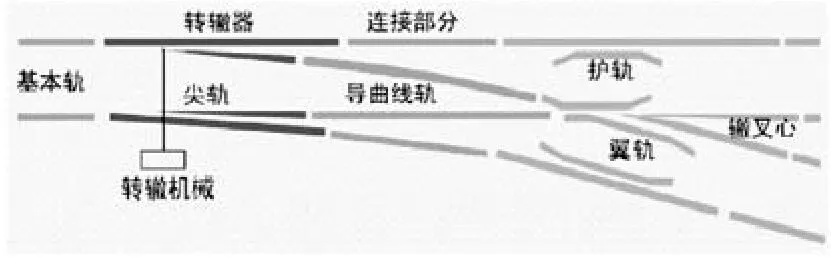

基于对高铁(提速)线路正线轨面形状、道岔轨顶面、翼轨、焊接缝、肥边、尖轨非作用边、道岔可动心轨(见图1)的维护要求越来越高,因此对打磨设备提出了更高的要求。

图1 道岔部位图

本项目的总体技术方案为利用已成熟产品的特点,结合工务工作使用情况,设计走行机架,主机安装在走行机架上,设计升降、横向精准移动、角度调整机构使其具有能打磨正线轨面廓形、道岔轨顶面、翼轨、焊接缝、肥边、尖轨非作用边、道岔可动芯轨的功能,多种功能于一体,一机多用的一种钢轨精密打磨机械,降低劳动强度,提高作业效率,保证磨削质量。

4 工作原理

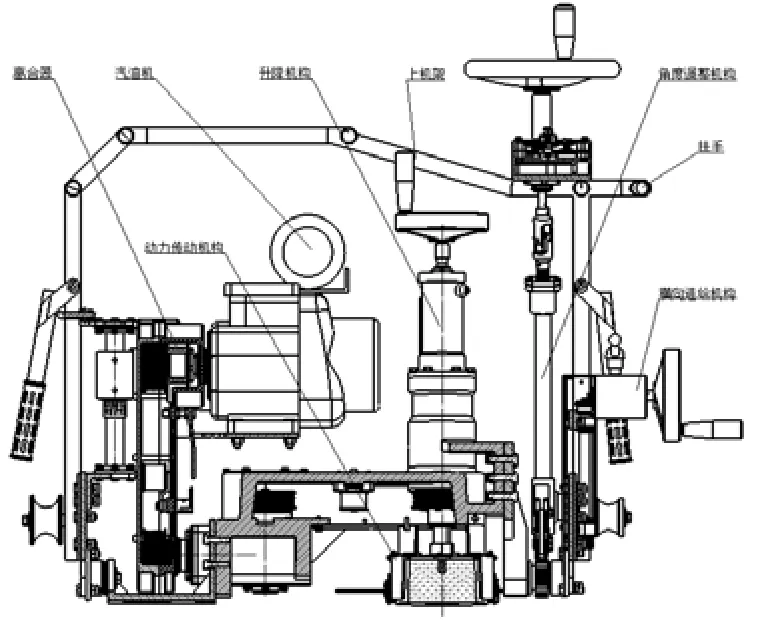

内燃多功能一体式精磨机首先采用卧轴输出的四冲程汽油机,通过离合皮带轮将动力传递给皮带传动机构,皮带传动机构将动力传递给主轴动力传动箱,主轴传动箱通过螺旋锥齿轮传动组将动力传递给主轴箱内皮带传动机构,皮带传动机构将动力传递给工作主轴,主轴上安装工作磨头,动力驱动打磨头进行打磨工作,这是主动力的传递。其次这一系列的动力传递机构安装在主轴传功箱及钢管框架机构之上,实现垂直进给、纵向移动、角度调整、走行功能。

内燃多功能一体式精磨机结构主要由汽油机、离合器、动力传动机构及升降机构、角度调整机构、上机架、扶手、横向进给机构、下机架(行走机架)几部分组成。

该机的主要特点:能满足对正线轨面形状、道岔轨顶面、翼轨功能、焊接缝、肥边、尖轨非作用边、道岔可动心轨的打磨作业要求;同时具备升降、角度调整、横移的精确进给;大跨度可拆解机架的设计,减少存储空间,方便安装及运输;四冲程汽油机及大容量油箱的设计,使整机具有强劲的动力及较长的作业时间,单次打磨时间5 h以上。

5 系统构成

5.1 动力选择

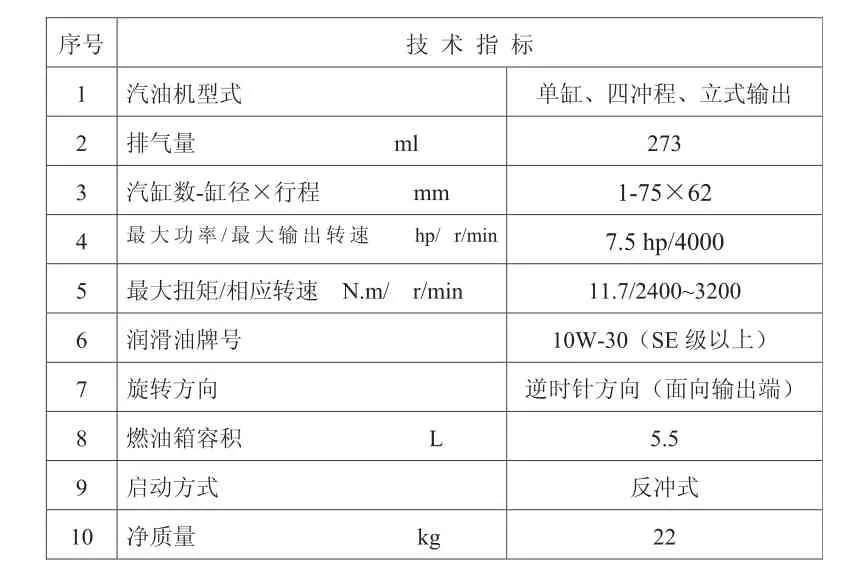

该设备主要针对高铁(提速)线路正线轨面形状、道岔轨顶面、翼轨、焊接缝、肥边、尖轨非作用边、道岔可动心轨打磨作业需求进行研制,因此要求发动机为卧轴输出形式,同时基于动力的可靠性及节能环保考虑,经过多方筛选选择了罗宾EY28D型四冲程卧轴输出汽油机。该机额定功率为7.5 hp、最高转速4 000 r/min,燃油消耗率及排放指标均优于二冲程汽油机(表1)。

表1 EY28D型汽油机主要技术指标

5.2 传动系统及升降进给的设计

EY28D型汽油机输出端通过弹力离合器传递动力给动力传动机构并将动力传递给动力主轴,动力主轴带动砂轮工作。为了使砂轮在旋转的同时又能实现升降动作,设计了升降机构,此机构与动力传动主轴通过联接件连接,固定在主传动箱体上,转动手柄带动转杆连接的升降丝杆及螺母实现升降动作。结构图见图2。

图2 传动系统及升降进给结构图

5.3 行走机架(下机架)的设计

主体结构采用钢管焊接,分体设计,走行轮用四个尼龙轮,轨距按铁路标准设计并可进行调整,以便于走行自如,同时设计有搬运手柄。

5.4 横向移动机构的设计

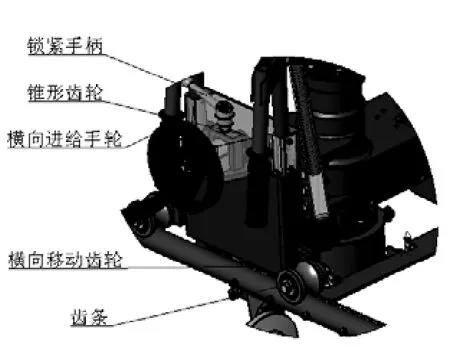

横向进给机构的设计,下机架上固定齿条,与横向移动齿轮组成齿轮齿条副,两个锥齿轮组成90度齿轮副,手轮与锥齿轮轴连接,手摇横向进给手轮,进给手轮带动与手轮轴连接的锥形齿轮副的传动,带动与齿条配合的齿轮转动,通过齿轮齿条副的相对运动,从而带动主机的动作,实现打磨工作头的横向移动,移动到打磨位置后转动锁紧手柄对横向移动位置进行锁定。结构图见图3。

图3 横向移动机构结构图

5.5 角度调整机构的设计

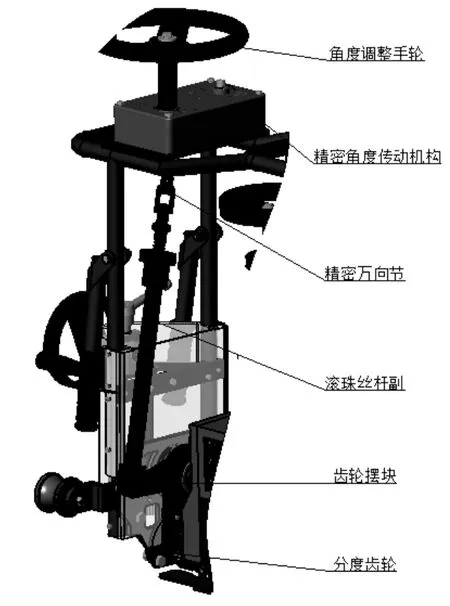

分度齿轮固定在与主传动箱连接的固定板上,精密角度传动机构固定在上机架上,精密万向节连接角度调整手轮轴与滚珠丝杆,滚珠丝杆与滚珠丝杆螺母座为转动连接,滚珠丝杆螺母与齿轮摆块连接,齿轮摆块与其相连的分度齿轮组成齿轮副,分度动力盘与角度调整手轮轴连接。转动角度调整手轮带动滚珠丝杆,滚珠丝杆副动作,带动齿轮摆块,分度齿轮动作,带动主轴动力传动箱动作从而实现角度调整功能。角度的精密分度是通过精密角度调整传动机构来实现,在分度动力盘中装有弹簧钢珠,分度动力盘每转一个角度实现一次分度,通过分度齿轮系的传动进行分度变换,从而使指针指向打磨角度,实现角度调整及显示功能(图4)。

图4 角度调整机构结构图

5.6 上机架的设计

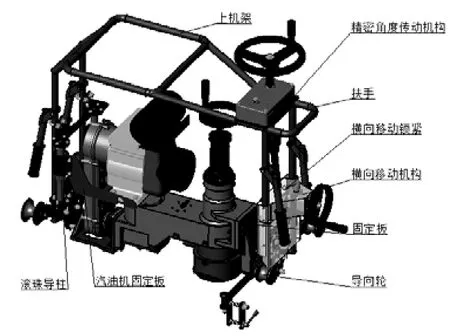

上机架主要固定动力传动机构的主轴动力传动箱,实现角度调整功能、在下机架上的走行功能、防止上机架脱离下机架的功能,发动机升降浮动的导向固定。

动力传动机构的主传动箱及升降机构通过角度回转轴固定在上机架上;精密角度调整机构固定在上机架上;发动机的升降浮动导向固定板与双滚珠导向连接固定在上机架上;设计了导向轮,四个导向轮通过固定板连接在上机架上,四个便于整个上机架机构在下机架上面纵向移动;整个主机的横向移动的主机构固定在上机架上(图5)。

图5 上机架在整机中的安装位置图

6 项目的先进性

6.1 高速旋转主轴与升降丝杆副的同心设计

本机升降机构将高速旋转主轴与升降丝杆副同心设计,解决了机构庞大及升降的操作便利性的问题。

6.2 多机型合一的设计

多种钢轨打磨机型集合在一起,既将仿形打磨机,翼轨打磨机,肥边铣削机,钢轨精磨机等几种机型综合在一起,形成了内燃多功能一体式精磨机,用于对钢轨的精密打磨,解决了铁路打磨机械种类繁多,携带不便的问题。

6.3 角度精密调整的设计

本机角度调整通过齿轮与滚珠丝杆副、齿轮变速箱的配合,解决了角度调整的精度问题及手轮操作的力度问题。

7 结束语

内燃多功能一体式精磨机历经近一年的研制,经过多轮改进,经现场打磨作业,各项技术指标均达到了设计要求及铁标要求,满足作业需求。

(1)满足了正线轨面形状、道岔轨顶面、翼轨、焊接缝、肥边、尖轨非作用边、道岔可动心轨的打磨作业需求。

(2)解决了以上这些部位打磨,需要多台设备同时作业,作业效率低,质量难以保证,易对人身和行车安全构成危险的问题。

(3)一机多能,实现综合作业,解决了打磨设备种类繁多,作业功能单一,没有组合多功能机械的问题。