核电厂混凝土次氯酸钠储罐腐蚀分析与缓解对策

江 锋 陈 森 解东海 刘永刚

(1. 中核核电运行管理有限公司,浙江 海盐 314300;2.中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

0 引言

国内某滨海核电厂配置有三座NaClO储罐,一座内部尺寸为:长5m、宽4m、高2.5m,两座内部尺寸为:长5m、宽4m、高5m,罐体的主体为设计壁厚为300mm的钢筋混凝土墙,内部均采用玻璃纤维增强乙烯基酯树脂衬里玻璃钢防腐层进行防腐保护,盛放浓度为10%的NaClO溶液。检查发现储罐罐体外表面暴露出钢筋且发生严重锈蚀,罐体混凝土材料发生部分开裂和脱落。

为了定量评估储罐腐蚀严重程度,为储罐的后续检查和维护工作提供指导,需对储罐进行全面的腐蚀监测与分析,找出发生腐蚀的机理,针对性地给出缓解措施。

1 储罐检测

1.1 外观状况检查

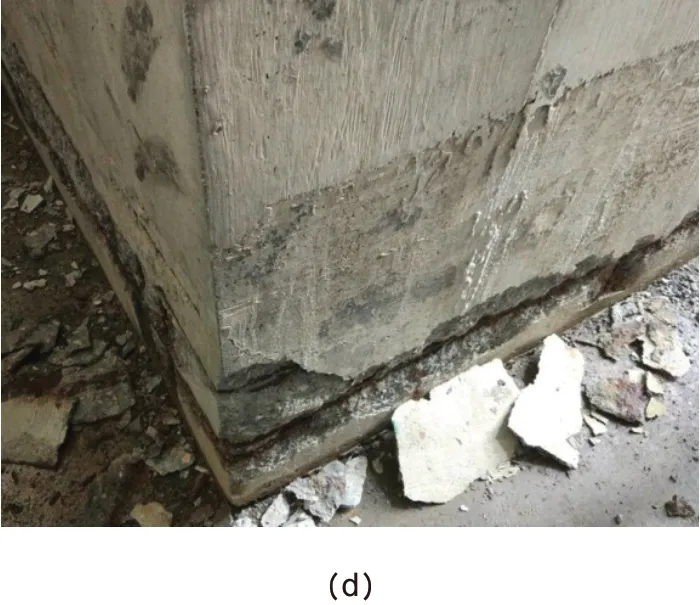

经目视检查,储罐外部混凝土整体状况良好,但在基础附近的潮湿部位发生了钢筋锈蚀和混凝土涨裂等现象。储罐南面墙体基础附近发现两处锈胀开裂,尺寸分别为0.5×0.5m和0.3×0.5m,如图1(a)和1(b)所示;储罐的东南墙体转角附近发现锈胀开裂和露筋现象,锈胀区域约2.5×0.4m,露筋区域约0.5×0.1m,如图1(c)和1(d)所示。

图1 储罐表面缺陷

1.2 钢筋锈蚀电位测量

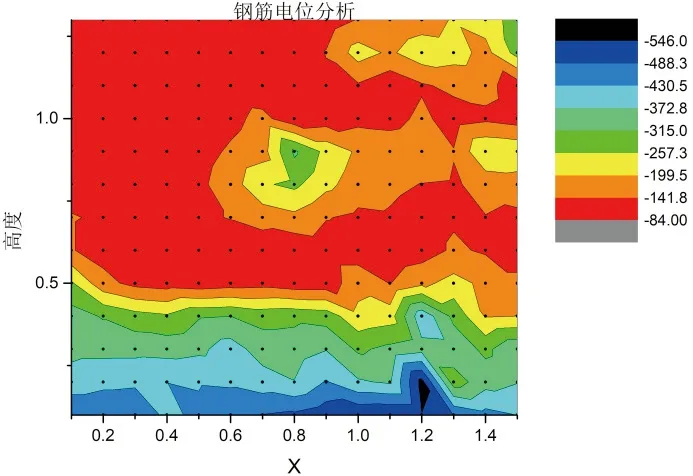

采用半电池电位法测量钢筋锈蚀电位,根据混凝土中钢筋表面各点的电位评定钢筋的锈蚀状态。选择钢筋锈蚀较为严重的区域进行钢筋锈蚀电位的测量,测量位置如图2所示。钢筋锈蚀电位的测量共设置13×15(195)个测点,测点间隔100mm,电位测量仪器采用丹麦Germann公司的Canin+型钢筋锈蚀检测仪。测得钢筋电位分布云图如图3所示。

图2 钢筋锈蚀电位测量位置

图3 钢筋锈蚀电位等势图

对比钢筋锈蚀电位等势图与现场情况可以发现,靠近基础附近的钢筋锈蚀电位更负,表明基础附近的钢筋锈蚀较为剧烈,现场情况也可以发现基础附近的钢筋已发生了严重锈蚀,距离基础0.5m以上的钢筋锈蚀电位较正,表明此处的钢筋处于未锈蚀状态或锈蚀概率较低,现场情况也可以发现此处的混凝土外观良好,未发现明显的裂缝。

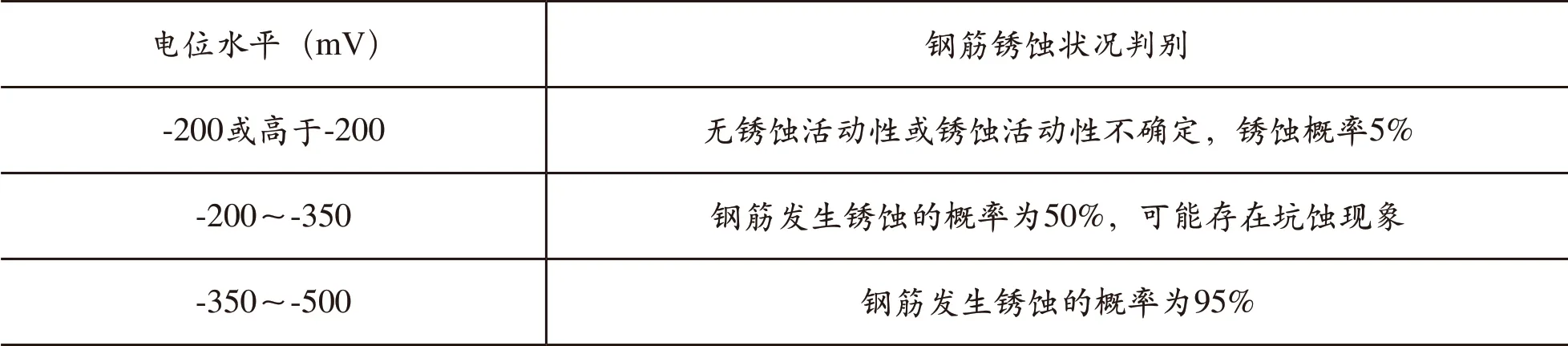

GB/T 50344-2004《建筑结构检测技术标准》中规定的依据半电池法测得的钢筋锈蚀电位的判断准则如表1所示。

1.3 氯离子浓度测试

采用被钢筋涨裂的混凝土块作为样品,氯离子浓度测试方法采用RCT法。首先使用RCT-500型氯离子含量测试仪测量浓度为0.005%、0.02%、0.05%、0.5%的标准溶液的电位,并记录在专用坐标系中,得出电位与浓度的对应关系。再测量1.5g混凝土样品的提取液中的电位,根据上一步得出的对应关系即可得到样品中的氯离子浓度为0.54%。

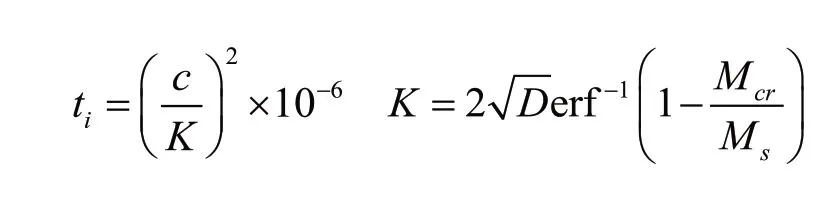

CECS220:2007《混凝土结构耐久性评定标准》中建议的钢筋开始锈蚀时间的估算公式为[2]:

式中:ti为钢筋开始锈蚀时间(a);c为混凝土保护层厚度(mm);K为氯盐侵蚀系数,按规范取用;D为氯离子扩散系数(m2/a),按规范推荐确定;erf为误差函数;Mcr为钢筋锈蚀临界氯离子浓度(kg/m3);Ms为混凝土表面氯离子浓度(kg/m3)。

储罐混凝土材料设计强度为C30,抗渗等级为S6,氯盐侵蚀系数K按照CECS220:2007《混凝土结构耐久性评定标准》中表6.0.4取值为2.19,将保护层设计厚度c=20mm代入上式可得钢筋开始锈蚀的时间ti=0.83年。由计算结果可知,该储罐所处的环境中氯离子含量较高,导致钢筋开始锈蚀的时间 较短。

以气候条件为南方,混凝土强度等级为C30,构件类型为墙,保护层厚度为20mm的条件查询CECS220:2007《混凝土结构耐久性评定标准》中表6.0.10和章节6.0.11,可知钢筋开始锈蚀至保护层锈胀开裂的时间ti=2.09年。

综合上述计算过程可以推测,该储罐混凝土墙体的锈胀开裂时间大约发生在建成后的0.83+2.09=2.92年。

1.4 钢筋保护层厚度检测

储罐的钢筋保护层厚度设计值为20mm,但现场勘查发现在两个储罐的基础附近的钢筋保护层厚度小于设计值,在氯离子的侵蚀下钢筋已严重锈蚀。对地面以上0~1.4m范围内的钢筋保护层厚度进行了测量,测量区域与钢筋锈蚀电位测量区域相同。测量结果如图4所示。

表1 钢筋电位与钢筋状态判别[1]

图4 钢筋保护层厚度分布

该区域共测得有效数据1 8 1 个,平均值为14.5mm,其中大于20mm的测点共有55个,分析保护层厚度测量结果可以发现:(1)测量区域内的纵筋保护层厚度分布不均匀,最小值达到了1mm,最大值达到了37mm;(2)距离基础0.5m以下的区域,钢筋保护层厚度明显低于设计值20mm,导致此处的钢筋锈蚀严重;(3)测量区域靠近角柱的位置,钢筋保护层也较小,现场勘查结果也印证此处出现了明显的露筋现象。

1.5 混凝土碳化深度测试

选择储罐的两个部位进行了碳化深度测量,测区1位于图2的钢筋锈蚀电位测量区域,测区2位于储罐的北面墙体。正常状态下的混凝土呈高碱性状态,无色的酚酞试剂会在其表面显红色,碳化后的混凝土呈中性或酸性,无法使酚酞变红。测量时首先在混凝土表面避开混凝土内部的钢筋呈“品”字型钻3个测试孔,钻孔后清除孔内的残余粉末,喷洒酚酞溶液。待酚酞变色后,测量变色区域的深度即为碳化深度,测试现场如图5所示。

测区1的平均碳化深度为24.5mm,测区2的平均碳化深度为11mm。测区1的碳化深度已超过现场实际的保护层厚度,表明此处的混凝土已丧失对钢筋的钝化保护作用。

图5 混凝土碳化深度测量结果

2 原因分析与缓解对策

2.1 原因分析

综合上述资料调查与现场检测结果可知,NaClO储罐发生的老化现象为钢筋锈蚀导致的表面混凝土开裂、剥落。通过对墙体表面混凝土中氯离子含量的检测,结合混凝土表面破坏外观状况检查可知导致这一破坏现象的直接原因是高氯和高湿环境下氯离子引起的钢筋锈蚀,生成的铁锈体积会产生膨胀大于原有体积,致使混凝土保护层由于压力作用胀裂,最后破坏[3]。

合理的保护层厚度对钢筋具有良好的保护作用,该次氯酸钠储罐钢筋保护层厚度的设计值为20mm,但对现场锈胀区域进行的测量结果表明该区域的保护层厚度严重低于设计值,该因素为导致罐体快速产生锈胀现象的根本原因。

2.2 缓解对策

混凝土构筑物的氯离子侵蚀防护措施主要有施加防护涂层、布置阴极保护系统等手段,鉴于NaClO储罐钢筋外漏锈蚀较为严重,只在混凝土表面涂刷涂层难以阻止外界氯离子的侵入和已经进入混凝土内部的氯离子对钢筋的腐蚀作用。对于混凝土表面已经发生锈胀的区域(地表以上1m内)需将锈胀的混凝土剔除,重新覆盖一层厚度20mm以上的混凝土,保证钢筋的保护层厚度达到设计值。同时还应检查储罐内部的防腐衬里层完整性并及时修复发现的衬里缺陷,避免氯离子从内部渗入混凝土 结构。

现场勘查结果表明,该储罐所处的环境氯离子含量较高,为进一步阻止氯离子向混凝土结构内部侵蚀,需将整个储罐用环氧涂层覆盖隔绝空气。从罐体外漏钢筋的锈蚀严重程度来判断,钢筋锈蚀的现象发生已有较长时间,但电厂的巡检制度并未及时发现罐体的锈胀现象,故应增加巡检频率至不低于1次/年,及时发现和消除缺陷。

3 结论

(1)滨海核电厂混凝土NaClO储罐的腐蚀机理主要是海洋空气中高浓度的氯离子侵蚀,渗入混凝土中腐蚀钢筋,钢筋锈蚀产生的锈蚀物膨胀,造成混凝土膨胀开裂和脱落;

(2)储罐施工时实际的钢筋保护层厚度远远低于设计值,促进了氯离子侵蚀,使钢筋腐蚀加速;

(3)混凝土平均碳化深度超过实际的保护层厚度,失去了对钢筋的防腐保护,也促进了钢筋 锈蚀;

(4)核电厂需从储罐的内部衬里完整性检测、腐蚀严重区加固防护、储罐整体涂装保护、提高巡检频率等角度缓解储罐的腐蚀问题,延长储罐的 寿命。