特厚煤层智能化综放开采理论与关键技术架构

于 斌,徐 刚,黄志增,郭金刚,李 政,李东印,王世博,孟二存,潘卫东,牛剑峰,薛吉胜,赵铁林

(1.大同煤矿集团有限责任公司,山西 大同 037003; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.煤炭科学研究总院 开采研究分院,北京 100013; 4.兖矿集团有限公司,山东 济宁 273500; 5.河南理工大学 能源科学与工程学院,河南 焦作 454000; 6.中国矿业大学 机电工程学院,江苏 徐州 221008; 7.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 8.北京天地玛珂电液控制系统有限公司,北京 100013)

煤炭是我国的主体能源,特厚煤层储量丰富且主要采用综放开采方法,实现特厚煤层安全高效开采对保障我国煤炭持续供应意义重大。经过国家“九五”、“十五”、“十一五”技术攻关,我国综放开采技术已达到世界领先水平[1-5],出现了潞安、兖州、阳泉、大同等以综放开采为主的大型高产高效矿区,部分综放工作面年产量已达到1 000万t。国家“十三五”规划将“加快推进煤炭无人开采技术研发和应用”列入能源领域重点工程,国家安全生产监督管理总局开展的“机械化换人、自动化减人”科技强安专项行动为煤炭行业科技创新指明了方向,特厚煤层实现智能化综放开采将成为重要的发展趋势[6-12]。

目前综放开采仍采用人工放煤方式,放煤的智能化是制约智能化综放开采的主要技术瓶颈,由于国内外在智能放煤理论、煤矸智能识别、智能放煤控制等关键技术领域尚未取得突破,亟待研发新技术和新装备解决这些难题。为此,本文基于国家重点研发计划项目“千万吨级特厚煤层智能化综放开采关键技术及示范”,分析了特厚煤层智能化综放开采技术现状及存在的关键科学技术问题,提出智能化综放开采理论与技术构想及研发思路。

1 智能化综放开采技术现状

1.1 国外研究现状

综放开采技术20世纪50年代末起源于欧洲,此后由于各种原因在国外逐渐消失。目前国外仅在土耳其、孟加拉国、澳大利亚等少数几个国家有相关应用且大多为国内综放技术的输出应用,如兖矿集团有限公司将综放开采技术应用到其澳大利亚澳思达矿并探索了基于时间控制的自动化放煤方式。因此,国外在智能化综放开采领域鲜有开展相关研究。相反,国外自21世纪初至今,以惯性导航技术、热红外线煤岩识别技术、虚拟现实技术、多传感器技术为代表的综采工作面自动化技术使综采工作面的智能化成为可能,也为智能化综放开采技术的研究提供了一定的技术借鉴[13]。

1.2 国内研究现状

综放开采技术在我国真正获得发展并逐步成熟,从20世纪80年代的引进试验,验证了放顶煤开采实现高产高效的可行性,到90年代初期以兖矿兴隆庄矿综放面年产突破300万t及复杂煤层综放开采技术的应用为标志,综放开采技术在国内快速发展应用;从“十五”期间兖州矿区“600万t综放工作面设备配套与技术研究”项目的完成,创造了国内外综放开采单产、工效和采出率的最高记录,到“十一五”期间针对14~20 m特厚煤层开发的大采高综放开采成套技术与装备,工作面年产达到1 000万t,我国综放开采技术水平已处于国际领先水平。目前综放开采技术已经成为我国特厚煤层矿区实现高产高效的主要技术途径[14-20]。

在智能化综放开采相关技术领域,近年来国内进行了初步的探索试验,如:兖矿兴隆庄煤矿试验程序控制与人工补放结合的放煤方式;潞安王庄煤矿试验研究了声音频谱煤矸识别技术;中国矿业大学进行了基于声波的放顶煤过程自动控制系统实验研究;北京天地玛珂电液控制系统有限公司试验了记忆放顶煤方式。这些试验研究虽取得了一定的认识,但在关键技术领域未取得实质性的突破,不能适应智能化综放开采现场需求。

综上,综放开采的智能化尚处于试验探索阶段,主要存在智能放煤理论空白,煤矸智能识别、放煤智能控制等关键技术尚未突破,亟待研发新技术和新装备解决这些难题。

2 特厚煤层智能化综放开采关键科学技术问题

项目以“智能群组放煤机理—智能放煤方法—煤矸精准识别技术—智能放煤控制技术及装备—工程示范”为主线,将采矿学、人工智能、机械工程等学科有机结合,围绕关键科学问题,开发千万吨级特厚煤层智能化综放开采关键技术及装备,并进行工程示范,研究方法和思路如图1所示。采用理论分析、实验模拟、数值仿真和现场试验相结合的综合研究方法,研究以下几个方面的科学技术问题:

(1)特厚煤层智能化综放开采大尺度顶煤体破碎与冒放机理。研究智能综放工作面覆岩结构破断规律影响下的大尺度顶煤体运移规律、破碎机理,进而分析煤矸块度分布特征及煤矸分界面形态,结合智能群组放煤规律揭示顶煤体冒放机理。

(2)特厚煤层智能化采放协调控制机理。开展特厚煤层综放面在不同开采环境下的采放高度协调与放煤步距协调研究;研究特厚顶煤采放工艺流程与采放工艺各工序受控因素、触发条件、运行过程;研究多放煤口群组放煤过程与煤矸界面形态演变映射关系;研究多变量、多约束条件下,运用人工智能技术实现特厚煤层采放协调控制、群组协同放煤的原理。

(3)特厚煤层智能综放开采群组放煤过程控制原理。建立综放支架放煤机构开口度与放煤量的控制算法模型,以后部刮板输送机运输量为设计依据,建立多放煤口的群组放煤量与后部刮板输送机总体运量的关系模型,以后部刮板输送机总体运量为控制目标,建立智能化放煤自适应控制模型,以激光扫描煤流量信息为检测手段,通过机器学习对模型进行训练,使控制目标达到最优化。

(4)特厚煤层群组协同智能放煤工艺决策技术。创建基于放煤环境多变量综合感知与分析的多源信息数据库,运用大数据挖掘技术分析采放协调具体关系,研究多放煤口不同群组配合关系,建立基于深度学习的特厚煤层采放协调智能放煤工艺模型,通过放煤工艺模型在线学习与优化,实现特厚煤层采放协调控制、群组协同放煤。

(5)融合煤矸冲击振动和高光谱的煤矸精准识别技术。建立强噪声环境下煤矸冲击振动信号特征参量识别技术,建立基于高光谱煤矸识别技术,通过融合煤矸冲击振动与高光谱信号,形成“耳听、目测”的煤矸仿生识别技术体系。

(6)基于激光三维扫描的放煤量实时监测技术。基于激光三维扫描方法精确测量高煤尘、低照度环境下放煤口煤流动态信息,建立放煤口煤流运动速度、刮板机堆煤几何信息与放煤量间的动态耦合模型,实现放煤量的智能监测。

(7)基于探地雷达的顶煤厚度在线探测技术。确定探地雷达信号在煤层中传播时的最优中心频率,创建基于探地雷达信号的顶煤厚度精确计算方法,建立顶煤厚度精确计算的数学模型,实现顶煤厚度的准确探测。

(8)多模式融合的智能化放煤装备及控制技术。智能化放煤装备包括智能放煤控制器、隔爆电源、高效放煤机构、高精度倾角传感装置、行程传感装置、压力传感器、测高传感器、快慢速液压阀、煤矸识别传感器、视频监控装置、隔爆计算机、远程操作台等。基于采煤工艺的自动化放煤控制模式、煤矸识别信息的自动化放煤控制模式和基于采放协调智能放煤工艺模型的自动化放煤控制模式进行系统融合,形成多种控制模式相融合的智能化放煤控制方法与控制技术。

3 特厚煤层智能化放煤理论探讨

3.1 特厚煤层智能化综放工作面群组放煤理论

特厚煤层智能综放开采工作面,在开采效率的大幅提升的同时,工作面存在采场空间大、开采强度高、顶煤体尺度大等特点[21-23],目前的理论不能科学解释大尺度顶煤体的破碎机理及智能化群组放煤规律。对特厚煤层智能化综放工作面覆岩结构破断演化过程、顶煤体运移规律及破碎机理、煤矸混移规律及相互作用机理、大尺度顶煤体智能群组放煤规律方面开展研究,构建特厚煤层智能化综放开采群组放煤理论,为实现智能化放煤提供理论支撑,为此将开展4个方面研究工作。

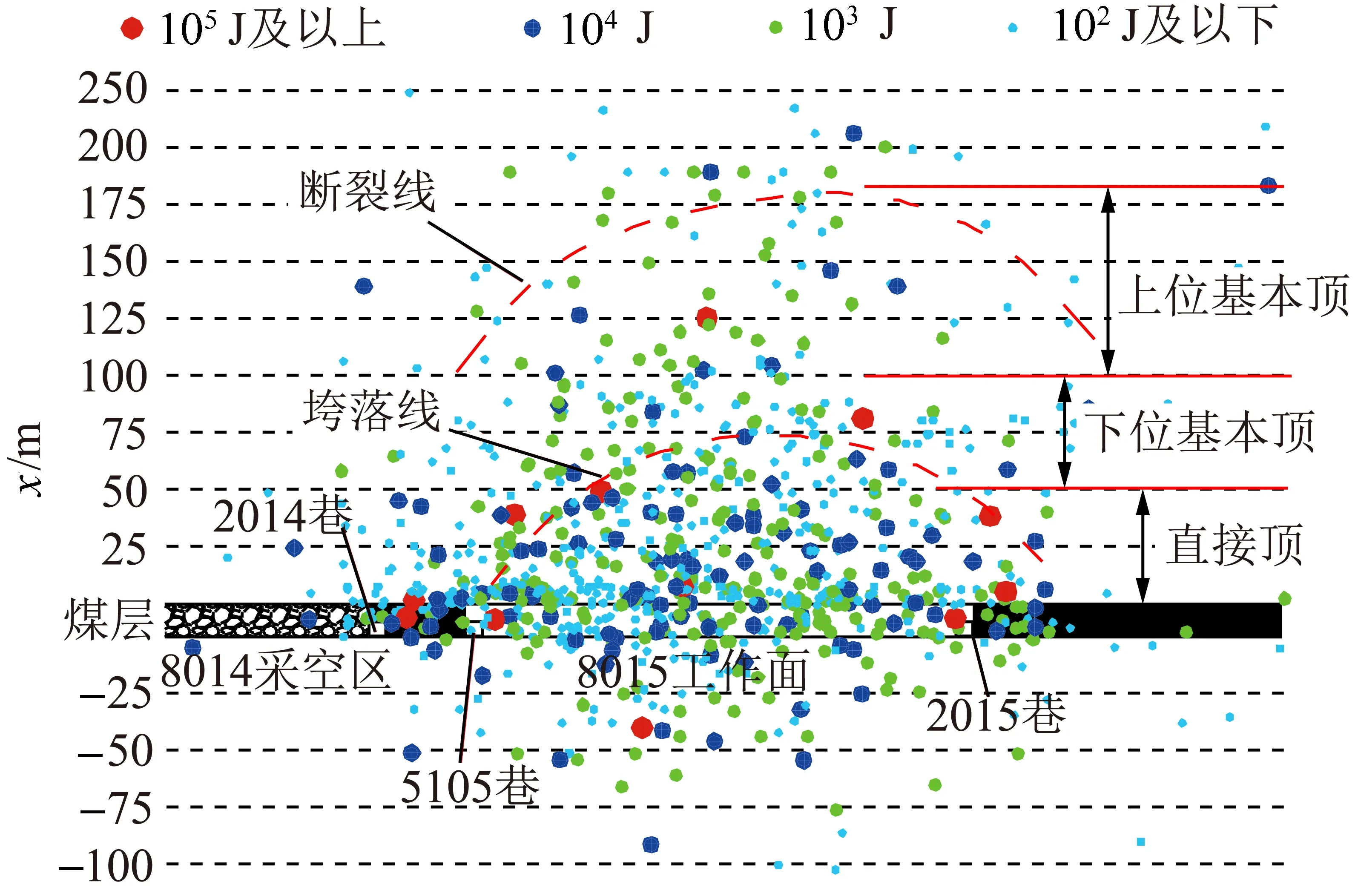

(1)通过开发特厚煤层综放开采覆岩破断模拟实验平台(图2),研究大采场空间、高强度开采条件下覆岩结构破断演化过程,并与现场微震监测系统实测结果验证(图3);建立采场覆岩结构力学模型,研究覆岩结构破断失稳形式及失稳判据;基于覆岩结构力学模型建立顶煤体动载荷计算方法,研究在覆岩结构破断动载荷影响下顶煤体中应力分布规律。

图3 微震事件与顶板破坏特征对应关系[24]Fig.3 Microseismic event corresponds to the roof failure feature[24]

(2)建立特厚煤层综放开采数值计算模型,研究大尺度顶煤体的分区运移演化过程结合新型高精度顶煤运移追踪仪追踪顶煤运移轨迹,揭示顶煤体空间运移规律,顶煤运移追踪仪开发方案和示意(图4,5);采用实验和数值计算方法模拟研究真实采动应力环境下顶煤体内部的裂隙扩展规律;结合以上研究成果建立大尺度顶煤体的力学结构模型,研究不同分区顶煤的破坏动力机制,进而揭示特厚顶煤体的破碎机理。

图4 顶煤运移追踪仪开发技术方案Fig.4 Top coal migration tracker development technical plan

图5 新型高精度顶煤运移追踪仪示意Fig.5 Top-coal movement tracking instrument with high precision

图6 三维数值模拟实验模型及放出体、煤矸分界面反演[25]Fig.6 Three-dimensional numerical simulation model and the inversion of the drawing body and boundary of top-coal[25]

(3)开展顶煤破碎放出实验,反演放出煤、矸块体原空间位置,统计分析放出煤、矸块度大小,揭示大采场空间、高强度开采条件下特厚煤层综放开采煤、矸块度空间分布特征;开展不同煤矸块度,不同煤岩厚度、不同放煤工艺条件下放煤实验,同时进行离散元模拟,揭示特厚煤层综放工作面放煤后形成的煤矸分界面空间特征及反演放出体的三维形态(图6);基于散体力学,研究煤矸块体互相作用机理。

(4)建立智能化综放工作面群组放煤分析模型,研究群组放煤口宽度、高度尺寸与待放顶煤体形成的结构以及顶煤采出率的对应关系(图7);采用连续-非连续数值模拟软件,研究顶煤体的介质转化全过程,提出一套特厚煤层智能化综放开采群组极限放煤高度的评价方法。

图7 待放顶煤体形成结构示意[17]Fig.7 Schematic diagram of the structure formed by the caving coal[17]

3.2 特厚煤层智能化采放协调控制理论

本部分研究思路如图8所示,选取典型综放工作面,找出特厚煤层综放开采条件下影响采煤效率及顶煤采出率的多种采放工艺模式;针对每种采放工艺模式,分析各工序基本逻辑关系与协调机制及影响采放协调性及顶煤回收效果的关键影响因素,并衡量各因素影响程度;建立基于各影响因素约束下的局部优化理论模型;从智能决策控制角度出发,利用合适的人工智能技术,集成各局部理论模型,建立综合优化智能决策理论模型,解决多变量多约束条件下的放煤工艺生成逻辑与智能决策机制问题,如图9所示。

3.3 自动化群组精准放煤控制原理

建立综放支架放煤机构开口度与放煤量的控制算法模型,以后部刮板输送机运输量为设计依据,建立多放煤口的群组放煤量与后部刮板输送机总体运量的关系模型,以后部刮板输送机总体运量为控制目标,建立智能化放煤自适应控制模型,以激光扫描煤流量信息为检测手段,通过机器学习对模型进行训练,使控制目标达到最优化(图10)。

4 特厚煤层智能化综放开采关键技术构想

4.1 特厚煤层群组协同智能放煤工艺决策技术

基于特厚煤层智能化采放协调控制理论,建立采放协调智能放煤工艺模型,具体包括搭建多源信息数据库,运用数据挖掘技术建立基于采放协调与群组协同的逻辑关系,运用人工智能技术及工具搭建采放协调智能放煤工艺模型(图11),研究思路如图12所示。

图8 智能化采放协调控制研究技术路线Fig.8 Technology route of research on intelligent coordination control for mining and top coal caving

图9 智能决策控制算法适应性测试平台Fig.9 Adaptability test platform for intelligent decision control algorithms

图10 智能化放煤控制系统模型Fig.10 Model diagram of coal caving control system

图12 采放协调智能放煤工艺模型及优化技术路线Fig.12 Technology route of coordinated and intelligent model for mining and top coal caving process

4.2 特厚煤层顶煤厚度与放煤量实时监测技术

研究探地雷达信号在煤层中传播时的最优中心频率,创建基于探地雷达信号的顶煤厚度精确计算方法,建立顶煤厚度精确计算的数学模型,实现顶煤厚度的准确探测,探地雷达原理如图13所示。在实施智能开采前如何评价工作面地质赋存条件的适应程度,预判工作面在开采过程中潜在可能出现的问题及相应技术措施。基于激光三维扫描方法精确测量高煤尘、低照度环境下放煤口煤流动态信息,激光扫描技术如图14所示,建立放煤口煤流运动速度、刮板机堆煤几何信息与放煤量间的动态耦合模型,实现放煤量的智能监测,煤量在线监测如图15所示。

图13 探地雷达在煤层、矸石层和岩层中传播路线示意Fig.13 Diagram of GPR in coal seam,gangue layer and rock layer

4.3 冲击振动和高光谱融合的煤矸识别技术

本部分研究思路和技术路线如图16所示,煤矸识别是综采放顶煤开采的关键核心技术,对煤炭采出率及回收煤炭质量具有重要影响。通过研究煤矸冲击振动信号分析方法和特征提取算法,构建基于煤矸冲击振动信号识别方法和装置;通过研究煤矸高光谱数据预处理与光谱特征参量提取算法,构建基于高光谱的煤矸识别方法和装置(图17);通过研究煤矸冲击振动与高光谱信号融合方法,获得融合煤矸冲击振动与高光谱的煤矸精准识别技术和装置,实现放煤过程煤矸混合率“耳听、目测”的精准识别,识别率不低于90%。

图14 激光扫描技术煤流截面测量原理Fig.14 Schematic diagram of coal flow section measurement with laser scanning technology

图15 放煤量在线监测装置研制原理Fig.15 Schematic diagram of online monitoring device for top coal

图19 “有人值守、无人操作”生产模式Fig.19 Production mode of “manned and unoperated”

4.4 多模式融合的智能化放煤装备及控制技术

智能化放煤装备包括智能放煤控制器、隔爆电源、高效放煤机构、高精度倾角传感装置、行程传感装置、压力传感器、测高传感器、快慢速液压阀、煤矸识别传感器、视频监控装置、隔爆计算机、远程操作台等。将基于采煤工艺的自动化放煤控制模式、基于煤矸识别信息的自动化放煤控制模式和基于采放协调智能放煤工艺模型的自动化放煤控制模式进行系统融合,形成多种控制模式相融合的智能化放煤控制方法与控制技术(图18)。

4.5 综放工作面“采-支-放-运”系统智能协调控制技术

开发特厚煤层智能化综放工作面基于放煤机构精准控制、工作面直线度智能化控制、后部刮板输送机煤流量控制[26],融合煤矸辨识信息、顶煤体量探测信息、煤流量激光扫描信息和采放协调智能群组放煤工艺模型的智能群组放煤控制系统,实现综放工作面三机自动化智能协同,实现综放工作面“采-支-放-运”系统环节智能自适应,最终实现综放工作面“有人值守、无人操作”(图19)。

5 结论与展望

(1)智能化综放开采是特厚煤层开采技术发展的关键方向。针对特厚煤层综放开采存在的煤矸智能识别、智能放煤控制、“采-支-放-运”系统智能协调等技术难题,提出了3个关键科学问题:特厚煤层智能综放开采大尺度顶煤体破碎与冒放机理;特厚煤层智能化采放协调控制机理与方法;特厚煤层智能综放开采群组放煤过程控制原理。

(2)针对特厚煤层智能综放开采工作面存在的采场空间大、开采强度高、顶煤体尺度大等特点,深入研究智能化综放工作面大采场空间、高强度开采条件下覆岩破断运移规律、大尺度顶煤体运移及破碎机理、煤矸混移及群组放煤规律。攻克采放协调与群组协同放煤技术,实现多变量条件下的智能化采放协调控制与多放煤口群组协同放煤。

(3)针对智能化群组放煤工作面存在的放煤状态感知难题,开发以冲击振动与高光谱融合的煤矸精准识别技术、放煤量激光三维扫描实时监测技术和基于探地雷达的放顶煤厚度在线探测技术,实现放煤过程中放煤量和混矸率的智能感知。

(4)针对智能化综放工作面放煤工艺的智能决策与控制指令的准确实施等关键环节,研制高效放煤机构及其精准控制技术、综放工作面后部刮板输送机直线度和煤流负荷平衡协调控制技术、研制智能放煤控制系统,实现综放工作面智能化放煤。

(5)根据不同采放参数与顶煤冒放性的关系,研究多要素驱动的装备配套方法,研制超大采高综放开采新型液压支架,开发强扰动三级放煤机构,完成大运量、高煤流运输效率的设备选型配套,实现特厚煤层智能化综放开采装备群“采-支-放-运”系统协调运行。

致谢本文在完成过程中,得到了国家重点研发计划“千万吨级特厚煤层智能化综放开采关键技术及示范”(2018YFC0604500)参加单位及相关人员的大力支持,在此一并表示感谢!