深井超长工作面基本顶分区破断模型与支架阻力分布特征

王家臣,杨胜利,杨宝贵,李 杨,王兆会,杨 毅,马焱遥

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 2.放顶煤开采煤炭行业工程研究中心,北京 100083)

开采深度增加,井下煤岩体所处的应力环境发生显著改变,通常处于处于高应力状态,煤岩体力学行为由线弹性向非线性状态转变[1-2]。开挖卸荷后回采巷道围岩处于高偏应力状态,巷道围岩变形量大,底臌严重,甚至产生冲击现象,支护困难;工作面煤壁片帮、端面漏冒现象频发,顶板载荷增大,甚至表现出动载现象[3-4]。工作面长度增加后,沿工作面方向顶板垮落难以同步一致,会出现分区破断或者某个区域首先破断然后向两侧迁移的现象。文献[5-6]通过在大同四老沟矿大采高工作面的矿压观测,首先发现了长工作面顶板分区破断及迁移现象,并引用弹性力学理论建立了顶板分区破断的铰接薄板力学模型,以此解释观测到的顶板分区破断和迁移现象,此模型假设工作面中部顶板首先破断,但就首先破断的原因和判据没有深入分析。文献[7-8]研究了工作面长度对顶板结构形式及其稳定性的影响,认为工作面长度增加会减小基本顶破断块度和关键块回转角度,导致顶板发生滑落失稳,该分析的实质是沿工作面推进方向的梁分析,而研究工作面长度效应时应采用板分析思路。

开采深度和工作面长度增加会引起工作面顶板破断形式和矿压显现有所变化,这是不争的事实,然而矿压显现变化的原因与深井超长工作面顶板破断的机理尚缺少深入研究。笔者基于深部煤岩体受地质作用较多,深井工作面顶板裂隙发育程度较高,超长工作面顶板受裂隙切割概率较大这一基本认识,研究深井超长工作面的顶板破断规律,并建立相应的理论分析模型,确定顶板断裂判据。以此为类似工作面的支架等设备选型、智能开采控制策略等提供依据。

1 深部岩体中裂隙分布特征

1.1 原生裂隙发育特征

岩体是完整岩石和软弱结构面(裂隙)组成的复杂地质体,深部岩体形成时期较早,因此,经历的地质作用次数多。地质历史本质上是岩体赋存应力环境的演化史,每次地质作用都是对岩体的一次加卸载过程,最终使岩体中的地应力达到当前的状态[9]。深部岩体经历多次加卸载过程后,其中必然残留不可恢复的永久变形和破坏,因此,该类岩体中的裂隙更加发育。

口孜东煤矿深部岩体裂隙发育特征如图1所示,顶板岩层中含有较多的纵向裂隙,有异于浅部顶板岩层中横向离层裂隙为主的发育特征,表明深部顶板岩层中裂隙密度增大;纵向裂隙尺寸和张开度差异明显,未受采动区域的钻孔内壁存在块体脱落现象。裂隙的存在导致岩体强度降低和各向异性力学行为,深部开采条件下,岩体中裂隙发育程度升高必然影响基本顶的断裂形态和矿压显现特征。

图1 口孜东煤矿岩体中的裂隙Fig.1 Fractures in rock mass of Kouzidong mine

1.2 原生裂隙分布形式

岩体中裂隙的参数通常为密度、尺寸、倾向、倾角和位置。量测岩体中的裂隙分布参数难度很大,实践中常用的裂隙产状现场观测方法主要有测线法、测窗法、钻孔窥视法和钻孔取芯法。根据观测目的的不同,可采用一种或多种观测方法对岩体中的裂隙产状进行观测。图2是采用测线法观测得到的2组岩体裂隙产状数据,测线长度为5 m。图2(a)是裂隙密度观测结果:左侧为其中4条测线上的量测结果,分别有9,14,6和12条裂隙,说明岩体中单位长度范围内裂隙条数(P10)约为2.1;右侧为所有测线上的裂隙间距分布,其均值约为0.5 m,同样表明单位长度范围内存在2条裂隙,图2(a)表明裂隙在测线上大致服从均匀分布,以往研究结果表明裂隙在岩体中的空间分布服从泊松过程,同观测结果一致。图2(b)是两组裂隙长度观测结果:平均长度分别为2.2和3.0 m,服从对数正态分布。图2(c)是两组裂隙倾角观测结果:平均倾角分别为35°和55°,服从正态分布。图2(d)是两组裂隙倾向观测结果:平均倾向为70°和290°,服从正态分布。上述观测结果同以往学者的研究结果一致[10-11],说明裂隙产状参数在岩体中的分布形式具有普适性。

图2 岩层中裂隙分布Fig.2 Pre-existing fracture distribution in rock mass

2 深井超长工作面基本顶破断特征

实测与理论研究结果均表明随着开采深度增加,岩体中的裂隙发育程度升高,并对岩体破断类型产生影响。研究深井工作面顶板破断和运动规律时,需考虑因裂隙而产生的差异。

2.1 含裂隙基本顶的三维重构

现场实测结果表明裂隙长度服从对数正态分布,裂隙倾角和倾向服从正态分布,裂隙空间位置服从泊松过程。基于上述裂隙参数分布形式,采用蒙特-卡罗模拟方法生成对应不同裂隙产状参数的随机数。结合随机数和离散裂隙网格(DFN)模拟方法,在基本顶覆盖区域生成随机分布的裂隙,利用生成的随机分布裂隙对完整基本顶进行切割,从而实现含裂隙基本顶的三维重构,如图3所示。裂隙随机分布在基本顶中,将基本顶切割成尺寸和形状差异性很大的块体,提高了基本顶破断形态的不确定性。由于裂隙在空间中的随机分布特征,不同位置基本顶的被切割程度存在明显差异,白色曲线包围的工作面中部区域基本定块度较小,而两端头区域基本顶块度则相对较大。

图3 含裂隙基本顶重构Fig.3 Reconstruction of main roof with pre-existing fractures

图4 基本顶O-X破断模型Fig.4 O-X mode rupture of main roof

2.2 工作面长度对基本顶破断特征的影响

不考虑裂隙的条件下,砌体梁理论认为基本顶发生O-X型破断,如图4所示,工作面沿走向推进,基本顶破断后,工作面中部形成梯形板,两端形成弧形三角板,三角板和梯形板沿推进方向和工作面方向均形成外表似梁实质为拱的砌体梁结构。

由图4可知在工作面长度b一定的条件下,两端弧形三角板影响范围为m,中部梯形板的影响范围为b-2m。顶板中的原生裂隙在空间上服从泊松过程,即裂隙在基本顶任意一点出现概率相同。随着工作面推进,原生裂隙在中部梯形板覆盖区域出现的概率同在两侧弧形三角板覆盖区域出现的概率之比可由式(1)表示:

(1)

式中,Pb为基本顶在工作面中部存在裂隙的概率,%;Pm为基本顶在工作面两端存在裂隙的概率,%;m为弧形三角板的影响范围,m;b为工作面长度,m。

工作面两端三角板影响范围m主要受区段煤柱宽度和回采巷道宽度的影响,受工作面长度影响较小,因此,随着工作面长度的增加,式(1)的值呈现增大的趋势,即基本顶中部存在裂隙的概率与两端存在裂隙的概率比值呈线性增加。同岩石强度相比,裂隙强度很小,基本丧失抗拉能力。随着工作面推进,悬露基本顶中出现裂隙时,裂隙影响区的局部承载能力大幅度降低,基本顶容易发生局部破断现象。上述分析表明在深井超长工作面,工作面中部基本顶易首先发生破断,继而向两侧迁移,即工作面基本顶易形成分区破断与迁移现象。

3 深井超长工作面顶板分区破断模型

3.1 完整基本顶O-X型破断条件

初次来压前,基本顶可视为四周固支的薄板。若不考虑裂隙的影响,基本顶发生O-X型破断,断裂线如图5所示。完整基本顶O-X型破断共产生9条断裂线,工作面两侧形成三角板ADE和BCF,工作面中部形成梯形板CDEF和ABFE。假设基本顶破断瞬间断裂线EF下沉量为Δ1,边界AB,BC,CD和AD由固支转变为简支条件,下沉量为0,梯形板在断裂线AB和CD处的回转角为2Δ1/a;梯形板在断裂线EF处的相对回转角为4Δ1/a;三角板在断裂线AD和BC处的回转角为Δ1/m。三角板同梯形板之间的相对回转角由下述方法确定:作直线MN垂直于断裂线CF,延长EF至F′并使FF′的长度为下沉量Δ1,则角度η即为三角板同梯形板之间的相对回转角,其值为Δ1(cotα+cotβ)/l。根据上述条件可以确定基本顶初次断裂时内力在断裂面上的耗散功率为

(2)

基本顶断裂过程中自重及随动载荷在梯形板和三角板上的外力功率为

(3)

式中,qsi为工作面初次来压时基本顶的极限承载能力,MPa。

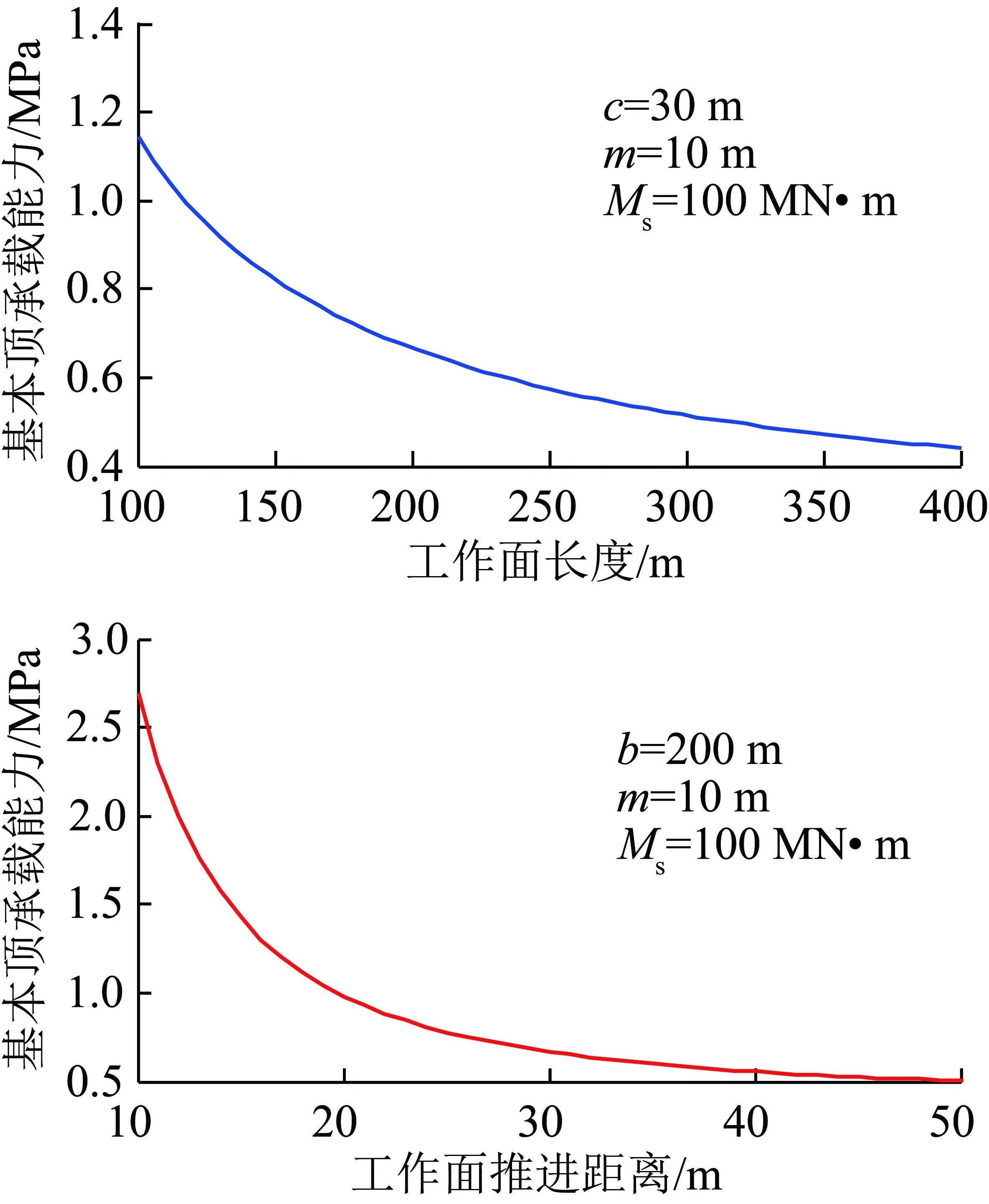

采用上限定理确定基本顶发生O-X型破断的上限条件[12],另外力功率式(3)同内力耗散功率式(2)相等,可以得到初次来压前基本顶可承受的极限载荷qsi同工作面长度和推进距离的关系为

(4)

矿山压力与岩层控制理论认为基本顶自重及随动载荷可由组合梁理论确定[13]:

(5)

式中,qr为基本顶自重及随动岩层作用于其上的载荷,MPa;γ为岩层容重,kN/m3;Ei为各岩层的弹性模量,GPa;hi为各岩层的厚度,m。

当基本顶自重及随动载荷达与其极限承载能力满足式(6)时,基本顶发生初次破断。

qr≥qsi(6)

由式(4)可得初次来压阶段基本顶极限承载能力qsi同工作面长度和推进距离之间的关系如图6所示:工作面长度和推进距离增加导致基本顶极限承载能力降低,表明超长工作面基本顶破断块度减小。推进距离对基本顶承载能力的影响程度明显高于工作面长度,随着工作面的推进,qsi快速降低,若满足式(6),基本顶发生初次破断。

图6 初次来压阶段基本顶承载能力影响因素Fig.6 Influences of load-bearing capacity of main roof

基本顶初次断裂后,工作面进入周期来压阶段,靠近开切眼侧的长边CD成为自由边,此时,基本顶可视为三边固支、一边自由的薄板。由于边界条件的变化,基本顶破断形式发生改变,如图7所示,周期破断时,基本顶中产生5条断裂线,工作面中部仍然形成梯形板,两端形成三角板。基本顶周期断裂后,若自由边MN的下沉量为Δ2,则断裂过程中梯形板在长边JK处的回转角为Δ2/c,在三角板短边JD和KC处的回转角为Δ2/m,三角板同梯形板之间的相对回转角为Δ2(cotγ+cotθ)/s(s为断裂线长度)。

图7 基本顶周期破断Fig.7 Periodic fracturing of main roof

根据上述条件可以确定基本顶初次断裂时内力在断裂面上的耗散功率为

(7)

式中,c为基本顶周期来压前深井超长工作面的推进距离,m。

周期破断过程中,基本顶自重和随动载荷在梯形板和三角板上的外力功率为

(8)

其中,qsp为基本顶周期来压时的极限承载能力,MPa。另外力功率式(8)同内力耗散功率式(7)相等,可以得到周期来压前基本顶可承受的极限载荷qsp同工作面长度和推进距离之间的关系为

(9)

由式(9)可得周期来压阶段基本顶极限承载能力qsp同工作面长度和推进距离之间的关系如图8所示:同初次来压阶段变化趋势一致,基本顶极限承载能力随着工作面长度和推进距离的增加而降低。当满足式(10)时,基本顶发生周期破断。

qr≥qsp(10)

图8 周期来压阶段基本顶承载能力影响因素Fig.8 Influences of load-bearing capacity of main roof

完整基本顶发生O-X型破断时(图5,7),沿工作面方向在两端头形成的三角板块度明显小于中部的梯形板,因此,常规工作面支架阻力分布通常表现为中部大、两端小的特点[14-15]。

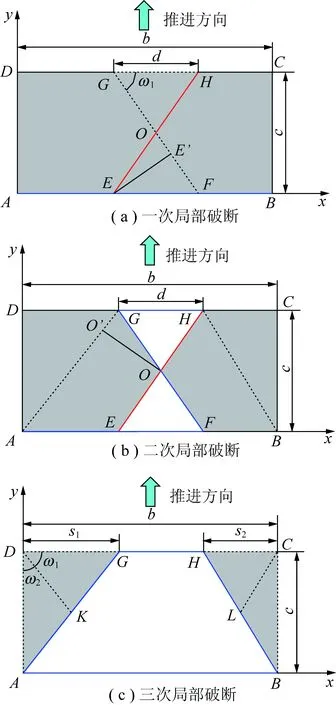

3.2 初次来压时含裂隙基本顶分区破断条件

裂隙发育程度升高增加了深部采场基本顶破断形式的不确定性(图3),裂隙随机分布条件下,确定基本顶破断类型极为困难,此处仅考虑基本顶含有1条和2条裂隙的情形。初次来压阶段,含1条裂隙的基本顶如图9所示(红色实线为裂隙):裂隙无抗拉能力,基本顶首先沿裂隙发生破坏,继而长边中部出现裂隙发育现象。断裂力学表明局部边界条件改变后,长边裂隙不会扩展至工作面两端头,而是在裂隙影响边界处停止扩展,并出现连接裂隙尖端和原生裂隙的新裂隙OG和OF(图9(a))。假设O点下沉量为Δi1,基本顶发生上述局部破断的过程中,断裂线GH处的相对回转角为2Δi1/a,断裂线OG处的相对回转角为Δi1cotω1/lOG,则基本顶第一次局部破断过程中的内力功率为

(11)

其中,d为原生裂隙在工作面方向上的影响范围,m。基本顶自重及随动载荷的外力功率为

(12)

式中,qlsi1为基本顶发生第1次局部破断时的极限承载能力,MPa。

图9 含1条裂隙基本顶初次来压分区破断Fig.9 Regional rupture of main roof with one fracture during first weighting

另外力功率同内力功率相等可得基本顶一次局部破断时的极限承载能力为

(13)

若局部承载能力小于基本顶承受的实际载荷,则发生第1次局部破断,OG,OF和原生裂隙面成为自由边界,如图9(b)所示。基本顶在自由边界附近的下沉量迅速增加,同时局部破断区失去承载能力,上覆随动岩层载荷向三角板OEG和OHF转移,造成该区承受的覆岩载荷增加,促使基本顶沿EG和HF发生第2次局部破断。同样假设O点的下沉量为Δi2,基本顶在断裂线上的相对回转角为2Δi2/d,则第2次局部破断过程中的内力功率为

(14)

第2次局部破断过程中基本顶自重及随动载荷的外力功率为

(15)

式中,qlsi2为基本顶发生第2次局部破断时的极限承载能力,MPa。

另式(14),(15)相等可得第2次局部破断时基本顶的局部极限承载能力为

(16)

若式(16)确定的局部承载能力小于基本顶实际承受的载荷,则发生第2次局部破断,此时矩形板AEGD和BFHC的边界条件同图7完整基本顶周期来压阶段的边界条件类似,其极限承载能力可由式(9)确定。覆岩载荷转移作用导致板AEGD和BFHC承受的覆岩载荷增加,达到式(9)确定的极限承载能力时,矩形板破断形式同完整基本顶周期来压期间的破断形式类似,如图9(c)所示。

基本顶中存在2条裂隙时(图10),裂隙影响区的局部破坏形式是以点O为顶点的角锥体,其棱边为破断线。假设O点下沉量为Δi3,基本顶发生局部破断时的内力功率为

(17)

基本顶自重及随动载荷的外力功率为

(18)

另式(17),(18)相等可得基本顶中存在2条原生裂隙时,其局部承载能力为

(19)

局部破断后基本顶的边界条件同图9(c)所示情形一致,两侧矩形板的破断形态同完整基本顶周期来压阶段的破断形态相同。

图10 含2条裂隙基本顶初次来压分区破断Fig.10 Regional rupture of main roof with two fractures during first weighting

3.3 周期来压时含裂隙基本顶分区破断条件

周期来压阶段,靠近开切眼侧的基本顶断裂线可视为自由边界(蓝色实线)。基本顶中存在1条裂隙时,裂隙影响区首先发生局部破断,如图11所示。由于长边CD和AB的边界条件不同,三角板OGH和OEF不会同步破断,两者破断的先后顺序取决于各板块的极限承载能力。三角板OGH破断时O点下沉量最大,假设其值为Δp1,则内力功率为

(20)

基本顶自重及随动载荷的外力功率为

(21)

另式(20),(21)相等可得三角板OGH的极限承载能力qlsp11为

(22)

三角板OEF破断时E点下沉量最大,同样假设其值为Δp2,则内力功率为

(23)

基本顶自重及随动载荷的外力功率为

(24)

另式(23),(24)相等可得三角板OEF的极限承载能力qlsp12为

(25)

根据式(22),(25)的大小可以判断三角板OGH和OEF的破断顺序。第1次局部破断后,基本顶的的边界条件如图11(b)所示,梯形板AGOE和BHOF的三边成为自由边,覆岩载荷传递作用下梯形板承受的载荷达到其极限承载能力,破断过程中短边OE和OF的下沉量最大,假设OE下沉量为Δp3,则梯形板AGOE破断时的内力功率为

(26)

基本顶自重及随动载荷的外力功率为

(27)

另式(26),(27)相等可得梯形板AGOE的极限承载能力为

(28)

图11 含1条裂隙基本顶周期来压分区破断Fig.11 Regional rupture of main roof with one fracture during periodic weighting

第2次局部破断后的基本顶剩余两端头的三角板没有断裂,如图11(c)所示。两侧三角板断裂时K和L点的下沉量最大。假设K点下沉量为Δp4,则三角板ADG破坏过程中的内力功率为

(29)

基本顶自重及随动载荷的外力功率为

(30)

另式(29),(30)相等可得三角板ADG的极限承载能力为

(31)

将式(31)中参数s1替换为s2即可求出三角板BHC的极限承载能力。

基本顶中存在2条裂隙时,第1次局部破断形式同图10所示的状态相同,但断裂过程中内力在自由边EF(图12(a))上不做功。假设顶点O的下沉量为Δp5,则内力功率为

(32)

基本顶自重及随动载荷的外力功率可由式(18)确定,另式(18),(32)相等可得第1次局部破断时的极限承载能力为

(33)

第1次局部破断后,三角板AEG和BFH均有两条自由边(图12(b)),覆岩载荷传递作用下三角板发生破断。破断过程中点E和F的下沉量最大,假设E点下沉量为Δp6,三角板AEG破断时的内力功率为

(34)

基本顶自重及随动载荷的外力功率为

(35)

另式(34),(35)相等可得第2次局部破断时三角板AEG的极限承载能力为

(36)

同理可以求出三角板BFH的极限承载能力。第2次局部破断后,基本顶的边界条件同图11(c)所示的情形完全一致,工作面两端头三角板的极限承载能力可由式(31)确定。

图12 含2条裂隙基本顶周期来压分区破断Fig.12 Regional rupture of main roof with two fractures during periodic weighting

将完整基本顶的整体承载能力记为qi,含裂隙基本顶的局部承载能力记为ql,基本顶自重及随动载荷记为qr。若局部承载能力同时小于完整基本顶承载能力及基本顶承受的实际载荷,则基本顶发生第1次局部破断:

ql≤qi,ql≤qr(37)

第1次局部破段后,沿工作面方向基本顶局部破段现象向两侧迁移的力学条件为

ql≤qr(38)

3.4 基本顶分区破断对支架阻力的影响

工作面支架承受的顶板压力主要由基本顶破断岩块及上覆随动载荷提供,破断岩块块度的减小必然减缓支架承受的顶板压力,因此,同常规采场支架阻力相比,深井工作面支架阻力(特别是工作面中部支架承受的顶板压力)不会出现急剧升高的现象。此外,深井超长工作面基本顶破断岩块块度由中部向两端头逐渐增大的趋势会导致该类采场支架阻力呈现出中部小、两端大的分布特征或沿工作面方向支架阻力分布规律性不强的现象,这有异于常规采场支架阻力中部大、两端小的分布特征。

4 基本顶分区破断的实验验证

为验证含裂隙基本顶分区破断和迁移模型的正确性,铺设完整和含随机分布裂隙的薄板模型,2个薄板尺寸相同。将薄板四周设置为固支边界并施加均布载荷至破坏。最终破坏形态如图13所示:完整薄板表现为典型的O-X型破断,断裂线同图5一致,将薄板切割成中部为梯形、两侧为三角形的块体(图13(a))。含裂隙薄板首先在中部发生局部破断,继而局部破断现象向两侧迁移,最终含裂隙薄板的破坏块度明显小于完整薄板。由于薄板(工作面)中部裂隙较多,因此,薄板中部的破坏块度明显小于两侧的块度。随机裂隙影响下,四周固支薄板破坏后的块度分布特征同理论分析结果一致。此外,对比图13(a),(b)还可以看出:同完整薄板相比,含裂隙薄板破坏裂隙的张开度明显减小。

图13 基本顶破断形态对比Fig.13 Comparison of different rupture types of main roof

5 支架阻力分布现场实测

5.1 工程概况

口孜东煤矿121304工作面是1213采区的第4个工作面,工作面长度350 m,走向推进长度1 110 m,埋深达到1 000 m,属于典型的深井超长工作面。该工作面主采13-1煤层,煤层平均厚度5.2 m,平均倾角约9°。121304工作面直接顶为砂质泥岩,平均厚度6.7 m,普氏硬度系数3.0~3.9,可以随工作面推进及时垮落。基本顶为细砂岩,硅质胶结,平均厚度5.0 m,普氏系数6.8~7.6,钻孔窥视结果表明基本顶中原生裂隙发育(图1(b)),增大了基本顶发生分区破断现象的可能性。回采过程中,工作面采用ZZ13000-27/60D型液压支架对顶板进行支护,支架中心距1.75 m,共安装200架液压支架。

5.2 支架阻力实测分析

对口孜东煤矿121304工作面支架阻力进行在线监测,测站布置在第11,40,80,100,110和189号液压支架,支架位置及工作阻力的监测结果如图14所示。监测结果表明121304工作面周期来压步距介于17~22 m,工作面两端液压支架(11,40,189号)的阻力变化具有明显的周期性,最大支架阻力达到9 500 kN,工作面中部液压支架(80,100,110号)的阻力变化周期性不明显,最大支架阻力约为6 000 kN。监测结果表明工作面中部支架阻力小于工作面两端支架阻力,且生产过程中工作面中部的液压支架经常存在空载现象。

图14 支架阻力实测结果Fig.14 Field measurements of support resistance

上述实测结果表明深井超长工作面支架阻力沿工作面方向的分布特征有异于常规采场,表现为工作面两端的顶板压力大于工作面中部,这是由于基本顶分区破断现象导致工作面两端顶板的破断块度大于工作面中部顶板的破断块度(图3),工作面中部顶板破断块度小,块体之间的铰接接触(破断线)多,增加了工作面中部破断岩块铰接系统的自由度,结构力学理论表明铰接系统自由度越大,系统越不稳定,因此,中部基本顶失稳次数多,但失稳岩块块度小,失稳后作用于支架上的顶板压力小,造成工作面中部来压不明显。支架阻力的上述分布特征同理论分析结果吻合,表明口孜东煤矿121304工作面基本顶存在分区破断现象,从而验证了千米深井超长工作面基本顶分区破断现象的存在性以及分区破断和迁移模型的正确性。

6 结 论

(1)深部岩体中原生裂隙发育程度升高,裂隙尺寸服从对数正态分布,裂隙倾角和倾向服从正态分布;基于裂隙分布特征,采用蒙特-卡罗方法实现含裂隙基本顶的三维重构,工作面长度增加导致工作面中部基本顶中存在原生裂隙的概率升高。

(2)建立了千米深井超长工作面基本顶分区破断模型,采用上限定理推导出完整基本顶的整体承载能力和基本顶中存在1条和2条原生裂隙时的局部承载能力,若前者大于后者,则基本顶发生局部分区破断和迁移现象。

(3)深井超长工作面基本顶的分区破断特征造成来压期间基本顶破断岩块块度的非对称分布,沿推进方向靠近煤壁的关键岩块的块度小,沿工作面方向关键岩块的块度由中部向两端逐渐增大;基本顶的分区破断特征造成千米深井超长工作面支架阻力呈现中间小、两端大的分布特征。