非等压圆形巷道围岩塑性区边界方程及应用

王卫军,董恩远,袁 超

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201; 2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

长期以来,巷道围岩塑性区半径的计算一般采用以均匀应力场为应力条件的修正芬纳公式或卡斯特耐公式,然而,地下工程岩体一般处于双向非等压应力场中,理论研究和现场实测均表明,在双向非等压状态下,巷道围岩塑性区的蝶形扩展是导致巷道冒顶和大变形的根本原因,巷道蝶形塑性区的半径可作为评价围岩稳定性的重要依据[1-2]。因此,深入研究非等压巷道围岩塑性区发育规律,对工程实际具有重要意义。

由于双向非等压应力作用下的圆形巷道弹塑性问题的求解难度较大,目前难以得到精确的解析解,但能求出其近似解[3-4]。L.A.GALIN[5]基于Tresca强度准则利用复变函数保角变换法探讨了两向非等压应力作用下的弹塑性问题的解析解,所获得的塑性区边界是一椭圆形,即著名的Galin解,但是该方法假设内摩擦角为0,不适用于岩土材料。E.DETOURNAY等[6-8]基于Mohr-Coulomb强度准则利用复变函数方法求解了非轴对称弹塑性问题的近似解,认为在侧压系数较小时,其塑性区形状为椭圆形且不存在包围整个巷道边界的塑性区。侯公羽、魏悦广[9-10]分别基于Drucker-Prager准则以及Mohr-Coulomb准则运用摄动法探讨了该问题的弹塑性解,得出塑性区边界类似为椭圆形,与Galin解具有较好的一致性。严克强[11]假定围岩产生塑性区前后作用在水平轴线上的总荷载保持不变来确定塑性区的发展过程。KASTNER[3]根据Mohr-Coulomb强度准则,将完全弹性状态下的Kirsch解代入到塑性条件中得到近似的塑性区边界方程。马念杰、王卫军、赵志强等[12-18]运用该近似方法近期研究发现,对于深部软岩巷道、采动巷道等非均匀应力场中,塑性区形态类似于蝶形,蝶叶扩展会导致巷道出现大变形现象,应力方向发生变化时,蝶叶位置也随之发生变化。李宇翔、陈立伟等[2,19]则是基于Drucker-Prager准则采用上述方法探讨了该问题,与基于Mohr-Coulomb准则的塑性区边界形态相同,仅是塑性区范围偏大。CARRANZA-TORRES[20]依据Hoek-Brown强度准则同样得出非等压条件下的类似蝶形塑性区形状。将Kirsch解代入塑性条件中求解非等压应力条件下的方法没有考虑塑性区对弹性区应力的影响,属于近似法,但与数值模拟的结果基本一致,并能解决工程问题,说明结果是可信的。本文基于Mohr-Coulomb强度准则对蝶形塑性区的形成机理进行理论分析,采用数值模拟方法进行验证,并对蝶形塑性区理论在现场的应用进行介绍。

1 围岩塑性区边界方程计算

1.1 力学模型

巷道围岩是一种结构相对复杂的材料,很难用统一的本构方程准确描述其力学行为,为了较好的运用Mohr-Coulomb准则,提出以下基本假设和条件:

(1)围岩是连续、均匀、各向同性的理想弹塑性材料,且满足Mohr-Coulomb强度准则;

(2)圆形巷道,视为无限长,按平面应变问题处理,属小变形范畴;

(3)距半径为R0的巷道周边无限远处的岩体视为处于两向非等压状态,分别承受垂直方向应力P,水平方向应力为kP,塑性区半径为Rp,如图1所示。

图1 两向非等压力学模型Fig.1 Mechanical model in non-axisymmetric stress

1.2 围岩塑性区边界方程计算

根据塑性理论,双向非等压应力条件下的圆形巷道围岩的弹塑性分析,至今尚未给出精确的解析解。但为了能大致揭示其规律,部分国内外学者假设在开挖后仍然处于弹性状态,由此可根据弹性理论求解开挖后的围岩应力,将其代入到塑性方程中来确定刚达到塑性条件下的弹塑性边界线。尽管这样求解得到的只是一种近似解,但对工程问题而言,这种近似解的误差是可以接受的。

关于该问题的解答,在Jaeger和Cook文献中已经详细推导了现已为大家所熟知的Kirsch方程[21],故在此不再赘述。公式采用极坐标系r和θ写出,模型中任一点的应力均可用由r和θ所确定。

点(r,θ)处的径向应力σr、切向应力σθ、剪切力τrθ分别为

假设围岩是连续的过渡到理想塑性状态,显示塑性变形的莫尔包络线是一条直线,由黏聚力c与内摩擦角φ确定,如图2所示。在该莫尔假设条件下,由极限状态下的莫尔应力圆,求得的塑性条件为

(4)

图2 最大剪应力强度准则Fig.2 Strength criterion of maximum shear stress

将式(1),(2),(3)代入到塑性条件式(4)中得出关于r,θ的圆形巷道围岩塑性区边界隐性方程,即

1)cos 2θ]-4c2(5)

当f(r,θ)=0时即可得到巷道围岩弹性区与塑性区的分界线方程。其中,当k=1.0时可解出双向等压应力场条件下围岩塑性区半径公式,当k≠1.0时,可解出非等压条件下围岩塑性区半径公式。从式(5)中得知影响塑性区半径的影响因素主要有侧压系数、应力方向、内摩擦角、黏聚力、巷道半径。

1.3 影响因素分析

1.3.1 侧压系数的影响

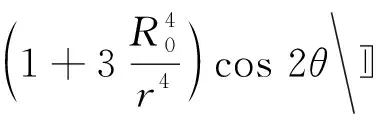

根据式(5),设定一定的参数值,P=20 MPa,R0=2 m,c=3.0 MPa,φ=25°,通过变化侧压系数k值,研究围岩侧压系数对塑性区分布的影响,得出侧压系数与围岩塑性区关系如图3所示。由图3可知,随侧压系数k逐渐小于1,塑性区不规则形态越发明显,逐渐由圆形向椭圆形发展,最终发展为“蝶形”塑性区,且巷道肩部塑性区范围大于顶底及两帮,与原岩应力方向呈一定角度分布。

图3 塑性区与侧压系数关系Fig.3 Relationship between plastic zone and coefficient of lateral pressure

当侧压系数为1.0时塑性区整体形态呈现出圆形,当侧压系数逐渐从1.0降低至0.3的过程时,顶底板塑性区半径与帮部塑性区半径呈现此消彼涨的发展态势,即随侧压系数的增大顶底板塑性区半径逐渐减小,帮部塑性区半径逐渐增大,塑性区形态逐渐由圆形变为椭圆形,随后塑性区逐渐转向肩角方向,侧压系数越小,肩部塑性区发育越快。因此,塑性区最大半径的发育方位与围岩侧压系数大小密切相关。

1.3.2 原岩应力方向的影响

当原岩应力方向为倾斜或因采动影响引起围岩应力方向发生变化时,围岩塑性区形态也会随之发生偏转。例如,当原岩应力方向顺时针旋转25°时,即取式(5)中θ=25°,得到相应的塑性区形态如图4所示。因此,各处围岩塑性区的深度与原岩应力的方向有关,原岩应力方向影响着塑性区最大半径方向。

图4 原岩应力旋转25°时塑性区形态Fig.4 Shape of plastic zone rotated 25°

1.3.3 岩性的影响

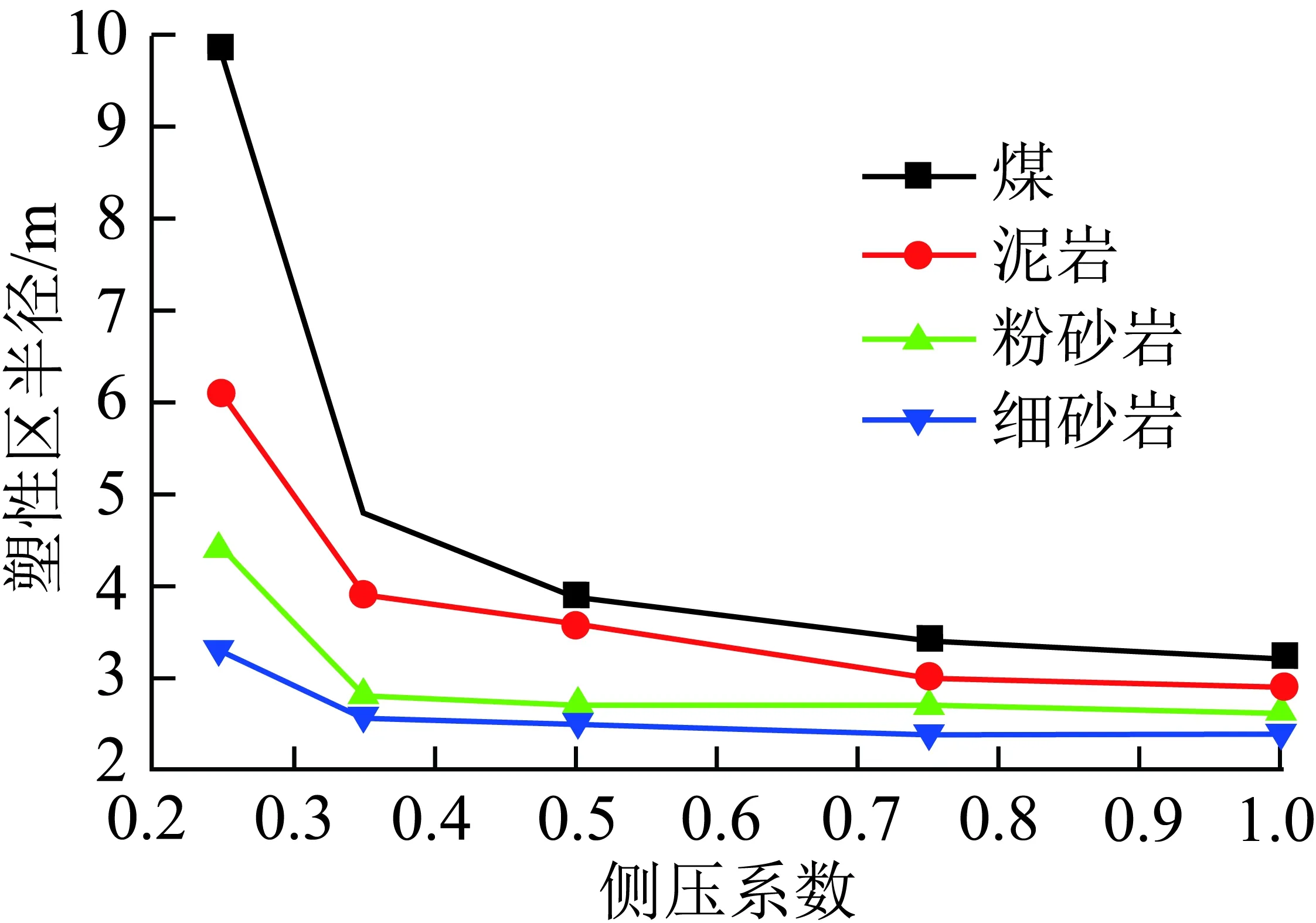

根据Mohr-Coulomb准则可以看出,内摩擦角与黏聚力一定程度上代表了岩性。通过对4种岩性的围岩在不同的侧压系数状态下分析,从图5可以看到,侧压系数不变,岩性越好塑性区最大半径越小,随着侧压系数变小,塑性区半径加速增长,当侧压系数降低到某个值时,塑性区半径出现“激增”现象,说明岩性对塑性区半径增幅影响较明显,岩性越差塑性区的加速扩展越明显,会出现塑性区的恶性扩展,如图5所示。虽然不同岩性围岩在不同侧压系数下的塑性区半径不一样,但是,塑性区的整体发展形态呈现出一致性,岩性与巷道半径均是影响塑性区的半径,并不影响塑性区形态。

图5 不同岩性条件下塑性区最大半径Fig.5 Maximum radius of plastic zone under different lithology

1.3.4 巷道半径的影响

保持其它参数不变,计算k=1时的塑性区半径变化情况,只改变巷道半径的情况下,巷道半径与塑性区半径呈现出线性关系,如图6所示。随巷道半径增大,围岩塑性区深度也呈线性增加,但并非恒定值,因此,巷道半径的变化引起了围岩塑性区半径的变化但并没有改变塑性区的形态。

图6 巷道半径对塑性区半径的影响Fig.6 Influence of roadway radius on plastic zone radius

因此,在影响塑性区半径的诸多因素中,侧压系数影响塑性区的形态,原岩应力方向影响塑性区的旋转,巷道半径与围岩岩性对塑性区形态均没有影响,但对塑性区的发育半径起着重要作用。

2 塑性区不规则形态力学机制

2.1 理论分析

根据岩石力学试验发现,试件围压较小时发生脆性张裂破坏,随着围压增大破坏方式逐渐由脆性张裂破坏向剪切破坏、塑性流动破坏发展。Mohr-Coulomb强度准则能较好的解释存在塑性的岩石,围岩是否发生破坏一定程度上由最大剪应力决定,但是当k≠1.0时,因剪应力τrθ≠0,巷道围岩内部的径向应力σr与切向应力σθ并不是主应力,最大最小主应力公式为

主应力对径向的倾角

(8)

根据图2,围岩破坏准则如下:

(9)

式中,τm为围岩最大剪应力;τu为围岩极限剪应力;σ1,σ3分别为最大主应力与最小主应力。

当k=1.0时,最大最小主应力差(最大剪应力)计算公式根据式(1),(2),(9)得出

(10)

此时围岩处于均压状态,巷道开挖引起围岩应力重新分布后,剪应力为0,切向应力、径向应力分别为最大、最小主应力,此时最大主应力方向平行于巷道切向方向,最小主应力方向为巷道径向方向,如图7(a)所示,对主应力等值线上所标数值进行了当量化处理,其值是主应力与双轴应力场中较大应力的比值,矢量箭头长短代表应力变化速率。最小主应力矢量均相交于圆心,而同一点最大主应力与最小主应力方向垂直,因此,围岩最大主应力矢量方向平行于巷道切向方向。

从式(10)可以得出当k=1.0时,围岩中最大剪应力与围岩角度θ无关,只与围岩所处半径r有关,因此,最大剪应力等值线是与巷道圆心相同的同心圆,而当围岩中最大剪应力满足式(9)发生塑性屈服的各点组成的边界也为同心圆,即塑性区边界为圆形,如图7(b)所示,最大剪应力等值线为均匀的圆形,围岩中的极限剪切强度相等,则巷道围岩发生塑性屈服时的形状也是规则的圆形。

图7 k=1.0,0.3时最小主应力等值线、矢量图和最大剪应力等值线Fig.7 Isoline and vector diagrams of minimum principal stress and contour of maximum shear stress at k=1.0,0.3

当k≠1.0时,主应力对径向的倾角β≠0,最大主应力不再平行于径向,最小主应力不再经过巷道中心,如图7(c)所示。从式(9)中知最大剪应力与围岩各点半径r及角度θ均有关,引起同一半径r处不同角度θ处各点的最大剪应力不同,最大剪应力等值线不再是规则的圆形,如图7(d)所示。因此,围岩中各处最大剪应力满足式(9)发生塑性屈服的点组成的弹塑性边界也不再是圆形,而呈现出不规则形态。

(11)

其中,ξ为围岩中破裂方向与最大主应力的夹角;α为围岩破坏边界与极限平衡状态时的屈服点方向夹角,其与围岩应力状态及自身特性有关,计算公式由图2计算得出

(12)

2.2 数值模拟分析

当k=1.0时,巷道开挖瞬间,帮部切向应力为垂直应力,顶部切向应力为水平应力,巷道周边各切向应力集中系数相等,最大最小主应力差也相等,最大剪应力满足式(9)时围岩将发生破坏形成塑性区,使塑性区边界线内移过程中其附近围岩逐渐由初始时的单向受力状态转为三向受力状态,使最小主应力逐渐增大,而最大主应力逐渐降低,直至各位置最大剪应力降低至临界值,此时围岩将处于平衡状态,塑性区边界不再扩张,此时塑性区边界为规则的圆形。

而k<1.0时,巷道周边围岩各切向应力集中系数不相等,垂直应力从帮部到顶部逐渐减小,水平应力从帮部到顶部逐渐增加,导致周边最大剪应力发生变化,从帮部到顶部其值逐渐减小,由此产生的塑性区边界不再是规则形状。如图8所示,图中黑白云图为最大剪应力云图,彩色云图为围岩塑性区云图。

图8 塑性区与最大剪应力云图Fig.8 Contours of plastic zone and maximum shear stress

应注意的是,塑性区边界扩张过程中,因塑性区的存在起到了围压的作用而引起最大剪应力逐渐减小,直至达到平衡状态。塑性区围岩承载能力降低,在围岩稳定后得到的最大剪应力云图中,由巷道自由面到塑性区边界,最大剪应力是逐渐增大的,最大剪应力峰值位置即塑性区边界线位置,如图8所示。侧压系数不同,围岩中各径向最大剪应力分布曲线相似,区别在于各径向的曲线峰值点的深度不同,图9为k=0.25时帮部围岩最大剪应力分布曲线。

图9 k=0.25时帮部围岩最大剪应力分布曲线Fig.9 Distribution curve of maximum shear stress of surrounding rock at k=0.25

从图8可以看出,当k=1.0时,最大剪应力云图呈圆环形分布,塑性区形态为圆形,剪应力峰值点曲线在图内呈闭合的圆形;当k=0.75时,剪应力云图变为顶底板凹两帮凸的扁形,塑性区呈椭圆形态,最大剪应力峰值点曲线在图内呈闭合的椭圆形;当k=0.5时,最大剪应力云图呈耳形,塑性区呈现两侧发育顶底板不发育的月牙形态,其剪应力峰值点曲线因模型尺寸限制在模型内不再闭合,逐渐折向肩角位置,但是在模型外仍是闭合的;当k=0.35时,塑性区形态呈现出蝶形,剪应力峰值点曲线进一步向肩角发展;当k=0.25时,塑性区形态仍为蝶形,剪应力峰值点曲线在图内呈近似的直线形。以上分析得出,侧压系数不同,剪应力峰值点曲线与塑性区边界均发生变化,但塑性区边界总是位于剪应力云图中的最大剪应力峰值位置。因此,塑性区的扩展受控于该最大剪应力峰值点曲线,巷道周边各径向塑性区半径与周边剪应力的大小密切相关。

图10为k=1.0与k=0.25时数值模拟得出的最大-最小主应力矢量图,红线代表最大主应力,蓝线代表最小主应力,绿线代表中间主应力,线的长短与应力值成正比关系,延伸方向代表主应力方向。k=1.0时最大主应力方向平行于巷道切向,最小主应力方向通过径向,根据图2围岩剪切破裂方向与该位置最大最小主应力方向大致成45°,式(8)中β=0,因此剪切破裂方向与巷道径向也大致成45°。

当k<1.0时,巷道围岩中各点的最大主应力偏离帮部与顶部不再平行于巷道切向,最小主应力方向不再与径向一致,围岩的破坏方向也随之发生变化,导致应力峰值曲线也发生变化。侧压系数越大,方向与差值变化越大。但围岩发生破裂的方向与该点的最小主应力方向始终大致成45°,但式(8)中β≠0,其值随位置发生变化,因此破裂方向与径向方向的夹角与k=1.0时相比发生变化,使得最大剪应力云图发生变化不再成k=1.0时的圆环形,与理论分析的结果相吻合。

因此,塑性区近似解析式及数值模拟均表明,非等压应力条件下塑性区边界线并不仅仅呈现出如复变函数法、摄动法、加林解所得的椭圆形态,会逐渐发展到蝶形。将Kirsch解代入塑性条件中求解非等压应力条件下的塑性区边界的方法,没有考虑塑性区对弹性区应力的影响,这是一种近似方法,能够说明并解决一些工程问题。无论是基于莫尔库伦、Drucker-Prager准则以及Hoek-Brown准则的研究,均会得到蝶形塑性区,与数值模拟的结果是相吻合的。

3 塑性区理论在巷道支护中的指导应用

锚杆失效有多种形式,除了浅部矿井中经常出现的一些锚杆支护失效形式,如剪断失效、脆断失效、折断失效、拉断失效、螺母松脱失效外[22],在深部软岩巷道中出现了浅部巷道较少出现的失效形式,如锚杆甚至锚索随顶板一起下沉和冒落而不断裂,说明该部位的塑性区破坏深度已经超过了锚杆(索)长度,锚杆的锚固基础全部位于塑性区范围内,导致锚固失效,严重威胁人员安全及矿井正常生产(图11)。

图11 巷道顶板变形破坏Fig.11 Deformation and failure of roadway roof

煤矿巷道均处于非等压应力场环境中,使得巷道围岩各部位塑性区边界深度不一。归根结底,巷道冒顶事故的发生是因为没有掌握巷道围岩塑性区的形成和发育规律,在进行锚杆支护设计时未考虑到围岩各处塑性区深度的差异,采用全断面均匀支护强度设计,容易形成大范围过度支护以及小范围支护强度不够并存的局面。合理的支护设计应根据围岩各部位塑性区深度进行差别设计,保证各部位锚固基础均位于弹性区,既可减少过度支护又能避免支护强度不足。

3.1 塑性区扩展控制方法

预防巷道冒顶事故的发生,掌握围岩塑性区的发展和发育规律十分重要,只有这样,才能判断塑性区的扩展是否影响到锚杆的锚固基础。受材料及施工技术所限,锚杆(索)不能提供与围岩原岩应力处于同一数量级的支护阻力,相对较小的支护阻力难以改变围岩深处应力场的演化进程,无法控制高应力巷道塑性区持续向围岩内部扩展。但是,塑性区内侧较破碎围岩的残余强度较低,与施加了一定预紧力的锚杆(索)所提供的支护阻力基本处于同一数量级,高预紧力锚杆(索)对提高围岩峰值强度的作用很小,但是对提高围岩残余强度的作用较为明显,同时高预紧力在顶板中产生的有效压应力区较大,有利于充分发挥锚杆主动支护作用与群锚功能,可有效降低塑性区扩展速率。因此,控制围岩塑性区扩张的有效途径是通过安装锚杆(索)时施加给锚杆(索)的高预紧力来增强锚杆的主动支护作用,提高围岩表面破裂围岩残余强度,控制其碎胀变形,达到间接控制塑性区向围岩内部扩张速率的目的。

综上所述,深部大变形巷道锚杆(索)支护设计依据塑性区理论应遵循以下原则:

(1)掌握该巷道围岩塑性区形态及发育规律,确定该巷道的塑性区扩展方向,该方向位置的锚杆增阻较快,为重点支护部位,避免服务期间内因塑性区扩展而影响到锚固基础。

(2)根据围岩各径向位置的塑性区发育深度设计锚杆(索)长度,使锚固基础位于塑性区外稳定的弹性区内。

(3)高预紧力原则。巷道开挖后及时进行锚杆(索)支护,并施加高预紧力,通过托盘等护表构件将预紧力扩散到围岩中,通过控制塑性区破裂围岩的剪胀扩容引起的非连续变形间接控制塑性区的扩展速率。

(4)支护结构应具备高阻让压功能,能够适应围岩大变形的要求,延长支护结构的服务时间,相对降低巷道服务期间内的返修次数,保障矿井的安全高效生产。

(5)支护构件相互匹配原则。各支护构件力学性能应相互匹配,最大限度发挥锚杆支护材料的力学性能。

3.2 塑性区控制技术

根据以上支护原则,结合大量现场观测到的情况,认为对于深部大变形巷道围岩的稳定性控制应从高强度高刚度支护限制围岩变形理论转变为持续高强度柔性支护原则,以适应深部巷道围岩的给定变形。可接长锚杆[23]就是为解决困难条件下巷道大变形、易冒顶问题而研发的新型高延伸量锚杆,该锚杆为采用专用连接头将两段杆体对接成的一种长杆体锚杆,能够根据塑性区深度设置锚杆的段数,将锚固基础置于稳定的弹性区域,解决了因巷道空间不足而不能使用长锚杆的问题,具有比锚索更合理的延伸特性,可以与围岩协调变形,其在围岩变形过程中不破断,持续提供支护阻力,为大变形巷道支护提供了新手段。

4 工程实例分析

4.1 试验巷道地质条件及顶板变形破坏特点

选择某矿井倒梯形回风平巷作为试验巷道,埋深约700 m,基本顶为石英砂岩,一般厚17.5 m,直接顶为灰黑色砂质泥岩,均厚1.8 m,底板为灰黑色砂岩,一般厚3.0 m。原支护方案采用锚网索+W型钢带+槽钢梁联合支护,出现局部冒顶现象,冒顶位置位于采空区一侧,锚杆出现滑脱失效并且锚杆的延伸率较小,说明锚杆锚固基础并没有完全发挥应有的黏结作用,锚固力偏小。锚杆锚固力偏小导致锚索承担了主要围岩荷载,但锚索的延伸率较低不能适应围岩大变形导致西大巷锚索的失效形式为拉断失效,没有出现整体滑脱失效的现象。通过岩层探测记录仪对探测钻孔进行探测后得知,顶板0~2.5 m内围岩软弱破碎节理较为发育,2.5~3.5 m内围岩完整性较好,仅存在少量横向裂隙,3.5 m以外钻孔围岩很少有明显裂隙,可以确定围岩塑性区边界大致位于2.5~3.5 m。而原支护方案中锚杆锚固基础恰位于塑性区,锚索锚固基础位于弹性区,因此出现锚杆被整体拔出锚索拉断失效的现象。

4.2 支护方案及关键参数

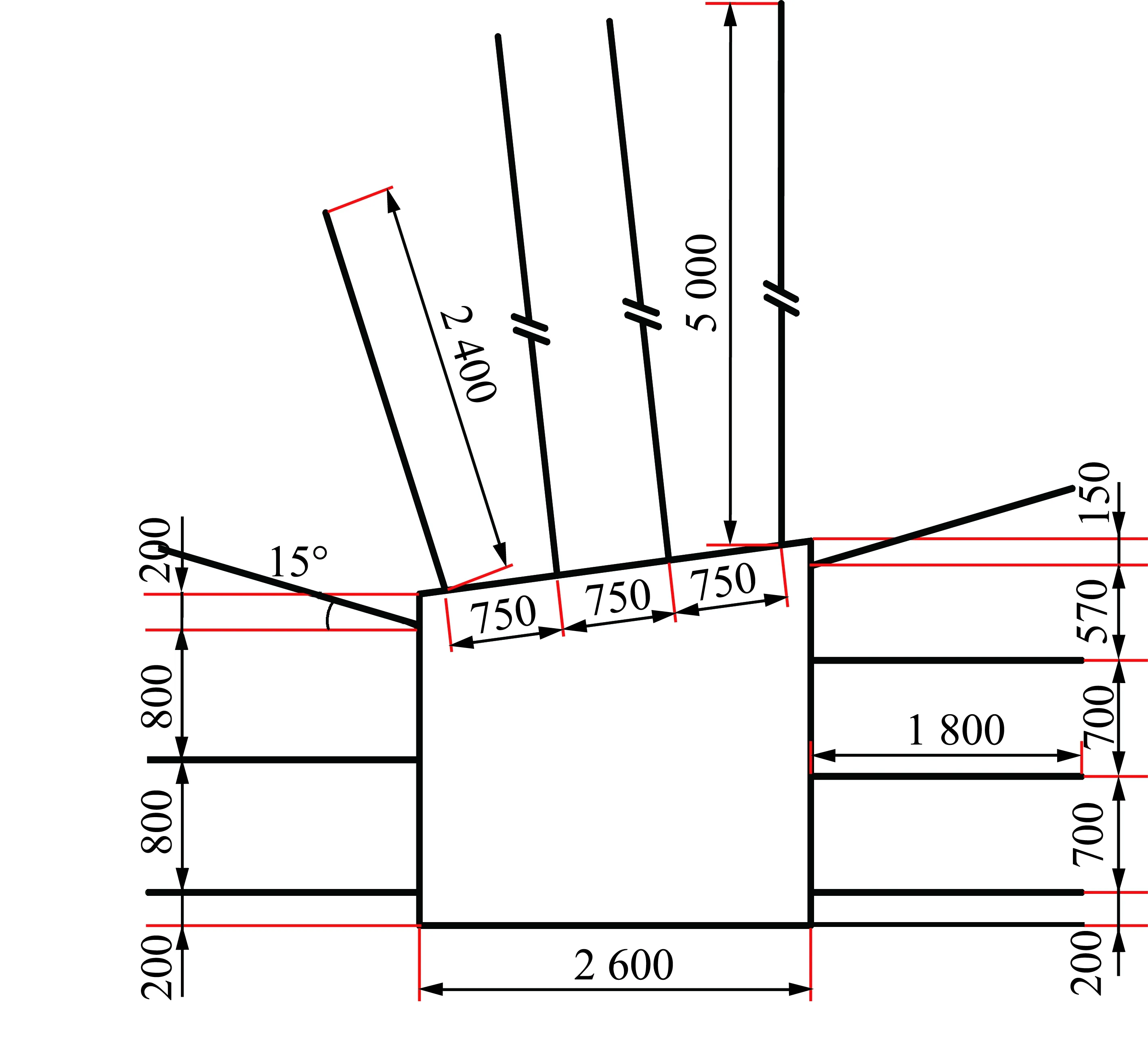

综合前文所述巷道围岩塑性区的控制方法及巷道顶板变形破坏特征,主要对冒顶位置进行补强支护,用可接长锚杆替换顶板锚杆、锚索,该巷道的顶板支护方案采用如下形式:可接长锚杆+普通螺纹钢锚杆+W钢带+钢筋梯,普通螺纹钢锚杆规格为φ20 mm×2 400 mm,可接长锚杆规格为φ20 mm×5 000 mm,锚固长度均为1.2 m,间距700~800 mm,排距900 mm,顶部锚杆锚固长度为1.2 m,帮锚杆锚固长度为800 mm,具体支护布置如图12所示。

图12 可接长锚杆支护方案Fig.12 Support scheme of butt long bolt

4.3 应用效果

为分析新支护方案支护效果的合理性,采用深基点位移计对巷道顶板深部变形进行监测,图13为顶板监测曲线,可以看出,刚支护完毕后巷道围岩变形速率较大,随着锚杆支护阻力的提高,围岩变形速率逐渐放缓,监测到40 d时,顶板变形趋向于平缓,总变形量达到355 mm。位移量主要集中在0~3 m范围内,说明围岩塑性区破坏深度约为3 m,与原支护方案相比,塑性区深度基本不变,但是较少出现锚杆破断的现象,很好的适应了围岩的大变形特征,有效控制了塑性区破裂围岩的冒落事故,消除了顶板事故隐患。

图13 顶板位移监测曲线Fig.13 Monitoring curves of roof displacement

5 结 论

(1)基于Mohr-Coulomb强度准则将Kirsch解代入塑性条件中得到塑性区的近似边界方程,虽没有考虑塑性区对弹性区应力的影响,但对于工程问题而言,结果仍然是可信的,该方法具有重要的工程意义。

(2)基于Mohr-Coulomb强度准则的塑性区边界方程理论分析得出,围岩中的最大剪应力达到临界值后围岩将发生塑性破坏形成塑性区,与数值模拟中塑性区的形成原因相吻合。

(3)影响塑性区半径的因素中,侧压系数影响塑性区的形态,原岩应力方向影响塑性区的蝶叶位置,巷道半径与围岩岩性对塑性区形态均没有影响,只对塑性区的发育深度起着重要作用。

(4)k=1.0时,主应力对径向的倾角为0,最大主应力方向平行于巷道切向,最小主应力方向经过巷道中心位置,塑性区形态为圆形;k≠1.0时,主应力对径向的倾角非0,最大主应力方向不再平行于巷道切向,最小主应力方向不再经过巷道中心位置,导致围岩剪切破坏方向发生变化,引起塑性区形态偏离圆形,塑性区形态的发展受控于最大剪应力峰值点曲线;且侧压系数越小主应力方向变化越大,塑性区不规则形态越明显。

(5)提出可接长锚杆代替部分锚杆、锚索的支护技术,解决冒顶区域内普通锚杆锚固基础位置较浅、锚索延伸率低易破断的问题,现场工业试验表明,可接长锚杆很好解决了上述问题,可接长锚杆失效率较低,取得了良好的支护效果。

——以淮南矿区为例