铝电解生产中均衡调节电解槽负压的探索

何智军 陈金辉 陆国磊

(广西百矿铝业有限公司,广西 田阳 533615)

0 前言

干法净化技术是近40年逐渐发展起来的新技术,因具有高效、经济、稳定可靠、净化效率高等优点而被广泛应用。所谓干法净化就是直接用铝电解的生产原料——氧化铝做吸附剂,吸附铝电解烟气中的HF等有害成分,回收的载氟氧化铝再返回到电解槽生产使用的过程。电解铝烟气干法净化技术日趋成熟,目前,国内大部分电解铝企业均采用成熟的干法净化技术。

在电解铝烟气干法净化生产过程中,均衡调节电解槽负压可以减少电解烟气无组织排放,改善作业环境,减少电解槽热损失,促进电解槽工艺技术平稳,提高烟气净化系统集气效率,是实现烟气净化系统超低排放氟化物的关键技术条件。本文就如何实现电解槽负压均衡调节展开探索。

1 提高烟气净化系统集气效率的途径

烟气干法净化技术最主要的优势是提高集气效率。所谓集气效率就是有效捕集生产过程散发的氟化物等有害烟气,集气效率的高低是衡量净化系统优劣的一个重要标志。目前,国内电解铝设计的净化系统集气效率一般在98.5%以上,但是由于对电解槽负压管理并不是很到位,实际集气效率一般只有90%左右。可以通过以下途径提高净化系统的集气效率,其中最重要的是均衡调节电解槽负压:

1)规范电解槽操作管理,密闭槽盖板,减少电解槽烟气泄漏。

2)均衡调节电解槽负压,确保负压在一个合理范围内,有效捕集电解槽生产过程中氟化物等有害烟气。

3)加强对除尘器的维护,定期对除尘器滤袋进行检查,保障有效过滤面积。

4)加强排烟风机的稳定运行,调整风门开启角度满足设计排烟量需求。

5)减少供配料系统进入净化系统的正压气体,如电解质、氟化盐料仓打料的气体及超浓相输送的气体等[1]。

2 均衡调节电解槽负压

2.1 电解槽负压的企业管理现状

目前,电解铝企业的电解槽容量、排烟量、烟气净化系统等存在不同差异,多数企业并未对电解槽适用多少负压作出明确的规定,一般对电解槽支烟管阀门开度按照离排烟干管“近小远大”的原则进行调节,以目测电解槽无烟气直接泄漏到厂房为主,方法较为简单直接,看似阀门开度合理,实际每一台电解槽之间风量差异却很大。个别企业不够重视电解槽负压的均衡,采取的调节措施较为简单,管理粗放,非常不利于电解生产。

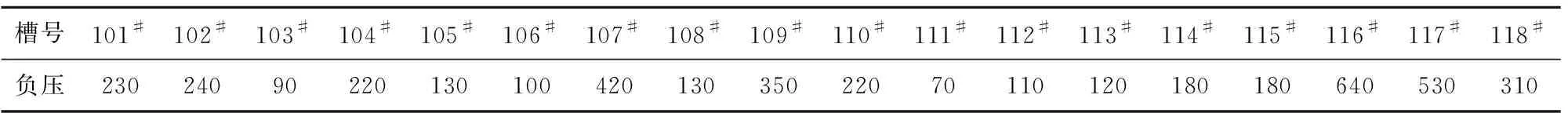

随着电解铝企业规模化生产的扩大,槽容量逐渐向大型化发展,净化系统处理风量也大幅提升,除尘器入口可以获得较高的负压,但是作用到电解槽的负压确存在高低不均的情况,每台电解槽负压很难做到等量控制,在电解槽支烟管检测点测得的负压值偏差较大(表1),有的高达500 Pa以上,有的不足100 Pa,存在着过度排烟和排烟不足的情况。因此,集气效率无法达到设计要求,散发到厂房的无组织烟气量较多,作业环境恶化,不利于电解槽生产。

表1 某电解铝厂电解一车间的电解槽检测点负压记录表 Pa

2.2 均衡调节电解槽负压的必要性

2.2.1 影响净化系统的集气效率

电解槽负压不均衡,净化系统集气效率差,就不能最大限度地捕集电解槽熔炼产生的氟化物;回收氟化物总量减少,返回电解车间使用的氧化铝载氟含量相应减少,电解槽氟化铝单耗指标提高,企业就要增加氟化铝的购买费用。净化系统长期处于较低的集气效率状态,将增加排烟风机的负荷,电能消耗明显上升,甚至会造成烟管积料坍塌的风险;同时,无组织排放增加,企业环保不达标,给环境带来污染,企业面临罚款甚至关停的风险;散发到电解车间的烟气,作业环境恶化,不利于员工身心健康。

2.2.2 影响槽温的控制

在槽型、生产技术等条件相同的情况下,铝电解生产过程中排出的氟化物等气体基本上是相等的,如果支烟管负压检测点的压力超过350 Pa,槽膛内微负压就会上升,槽外大量低温空气穿过盖板缝隙进入槽内,导致保温层温度较低,影响槽温控制;如果支烟管负压在450 Pa以上,槽膛内微负压会更大,甚至可以达到30 Pa以上,槽内保温层温度散失更快,电解槽就需要适当调高电压来保持正常生产的熔炼温度,或者添加保温材料,电能及原材料消耗增大,影响电解槽生产。

2.2.3 排烟管网的设计要求

电解槽支烟管负压检测点的压力大小和电解槽槽膛内压力成正比,检测点负压越大,槽膛内压力就越大,反之就越小;电解槽槽膛内的压力并不大,实际上是一个微负压状态,一般规定为5~10 Pa[1];压力大穿过盖板缝隙进入槽膛内空气量增加,压力小烟气穿过盖板散发到厂房内,都不利于电解槽的正常排烟。

电解车间厂房通常有几百米至上千米的长度,每栋厂房内配置的电解槽台数有几十台到一百余台不等,两端的电解槽相距几百米,很难做到每台槽等量排烟,从而最远端的电解槽就不能保证集气效率。想要做到等量排烟就必须保持排烟干管全长上的静压恒定。通常风管的全压损失是沿着长度方向增加的,要使静压保持不变,必须使动压沿着气流方向逐渐降低,也就是说,风管截面积应沿着气流方向逐渐扩大。因此,采用变径排烟干管,尽量缩短排烟干管长度,减少拐弯,减少较大阀门的使用,一般干管上连接电解槽支烟管不宜超过20台(图1),否则排烟干管最近端与最远端阻力差距过大,电解槽负压很难靠支烟管阀门调节[2]。

图1 排烟干管与支烟管、电解槽设置示意图

由图1可知,净化系统排烟干管直径沿着Ⅰ段排烟干管向Ⅱ、Ⅲ、Ⅳ段随着气流方向逐渐增大,排烟干管直径在700~2 200 mm,跨度较大,并通过支烟管和气动蝶阀与16台电解槽相连接,随着靠近干管距离的远近,三通位置全压是不一样的。假设将图1的101#~116#电解槽支烟管阀门开启角度调节成一致,获得的负压却是不一样的,越靠近Ⅳ段直径较大的排烟干管,三通位置的全压就越大,电解槽所获得的负压也就越大;反之,越靠近干管直径小的Ⅰ段,三通位置的全压就越小,电解槽所获得的负压就越低,无法做到对电解槽产生的烟气均匀排出,而每台电解槽的排烟量基本上是一样的。因此,为了实现对每台槽均衡排烟,就必须对支烟管阀门开启角度进行合理调节,以保障每台电解槽产生的烟气能均匀排出,从而使净化系统获得较高的集气效率[3]。

2.3 420 kA电解槽生产所需的理论负压

2.3.1 电解槽支烟管阀门不同开启角度下负压及流速的变化

以某电解铝厂为例,首先对单台电解槽实际所需负压进行测试,短暂关闭单台电解槽支烟管阀门,槽内烟气通过盖板缝隙向厂房散发,然后逐步调节支烟管阀门开度,通过调节电解槽支烟管阀门不同的开启角度,测量电解槽的负压和风速,见表2。当开启角度调整到46°时,电解槽盖板缝隙有少量烟气直接散发到槽罩盖板外;当继续调节开度到39°时,已经基本上没有烟气向外散发;当继续调节开度到32°时,已经完全没有烟气向外散发,厂房明亮通透。

表2 不同开度下的支烟管阀门的负压和流速

注:支烟管阀门开启角度在0°为全开状态,在“90°”为全关状态,故支烟管阀门开启角度数值越小,开度越大;开启角度数值越大,开度越小。

2.3.2 单台电解槽理论排烟量的计算

对电解槽排烟量的计算一直存在争议,理论上生产1 t铝水的烟气量是一致的,但由于槽体长而且槽盖板密闭不均匀,进入槽内的空气量就不均匀,另外还受到温度变化的影响,因此,单台槽排烟量的计算相对比较困难,有一定的差异。一般通过以下两种理论方式计算单台电解槽排烟量(某电解铝厂420 kA电解槽实际槽膛尺寸为管道内径600 mm、槽膛长度17.5 m、槽膛宽度4.2 m)。

1)按管道气体流量的标准计算公式来计算:

(1)

式中:V——气体在标准状态下的体积流量,Nm3/h;

d——管道内径,m;

ω——管内气体在标准状态下的流速,m/s。

按照式(1)计算的标准状态下的单槽排烟量结果见表3。

表3 标准状态下单槽排烟量的计算

2)按照实际生产计算排烟量。伞形排烟集气罩理论上电解生产所产生的烟气量很小,仅约占单台槽排烟量的1%左右,因此电解槽排烟量主要取决于槽体结构。杜丽[4]等专家经过多年的探索与实践,总结出一套简便实用的电解槽排烟量计算公式:

Q=3 600(L+W)Hν/η

(2)

式中:Q——单槽排烟量,m3/h;

L——槽膛长度,m;

W——槽膛宽度,m;

η——槽罩集气效率,取0.98;

H——槽罩斜面至罩内排烟道抽风口距离,取1 m;

ν——槽罩内排烟道抽风口控制风速,取经验数据0.125 m/s。

根据某电解铝厂420 kA电解槽实际槽膛尺寸(除去槽壳壁厚),计算单台槽排烟量为9 964 m3/h。

由以上计算数据可知,在相同产能情况下,电解槽容量越大排烟量越小,第1种计算方法是在管道气体标准状态下计算的流量,实际生产中并没有这么大的排烟量;第2种计算方法与生产中排烟量比较接近。因此,420 kA电解槽单槽排烟量参照第2种计算方式,对电解槽支烟管阀门开启角度进行调整,使电解槽获得正常生产所需负压,满足排烟量需求。

2.3.3 420 kA电解槽生产需求的负压值

电解槽的排烟量与生产过程中的烟气温度及压力有关系,计算时必须经过温度及压力的修正才能更加符合实际工况,计算公式如下:

(3)

式中:Q——单槽排烟量,m3/h;

d——管道内径,m;

ω——管内气体在标准状态下的流速,m/s;

N——气体在载流截面处的压力,MPa;

T——绝对温度,273.15 ℃;

t——气体在载流截面处的实际温度,℃。

按照式(3)计算,在一定温度下(140 ℃),不同负压电解槽的不同流量结果见表4。

表4 经过温度及压力修正后的电解槽排烟量

通过计算得知,在电解槽整体密封条件较好的情况下,调节电解槽支烟管负压在300 Pa时,经过温度和压力修正后的烟气流量为9 788 m3/h,最接近单台槽理论计算排烟量9 964 m3/h;其次是负压在350 Pa时,烟气流量为10 199 m3/h,也比较接近9 960 m3/h。因此,理论上,420 kA电解槽负压在300~350 Pa时,集气效率可以得到保障。

2.4 均衡调节电解槽负压的应用

电解铝企业的电解槽容量、排烟量、槽型等存在不同差异,电解槽对负压的需求也不一样[5]。以某电解铝厂420 kA电解槽为例,虽然每台电解槽最理想的负压是300~350 Pa,但是由于影响净化系统集气效率的因素很多,而且每台电解槽支烟管与净化系统排烟干管联通,调节时相互作用,互相影响,呈现出此消彼长的状态,始终处在一个波动范围。因此,很难做到每台电解槽负压相等,只能控制在一个合理的区间。

2.4.1 均衡调节电解槽负压的方法

首先要对所有电解槽负压进行实测(表1),作为原始数据进行分析,然后开始第一次调节,运行一周或数周后复测所有电解槽负压,再对较高和较低的电解槽负压支烟管开度进行微调,然后继续实测、调整。经过技术人员连续4次对每台电解槽负压进行现场测量、分析计算,从开始的粗调到逐步实现精细调节,最终摸索出比较合理的负压是270~300 Pa,厂房烟气效果最为理想,此范围既满足了电解槽正常排烟所需又不过度排烟,既减少了无组织排放,又提高了集气效率。技术人员定期检查槽上部集气罩和排烟干管均没有发现烟道有积料的情况,说明负压控制在270~300 Pa是符合生产实际需求的。

电解车间严格要求员工作业遵守操作规程,同时换极作业每个工区不能超过2台(含2台),而且单台槽开启盖板数量控制在3块内,作业完成后必须将所有盖板盖严实,缝隙≤0.5 mm,不得出现漏气情况,促进了负压的有效利用。

2.4.2 均衡调节电解槽负压的注意事项

技术人员调节电解槽支烟管阀门,既要考虑到满足电解槽生产使用负压需求,还要平衡两栋电解厂房之间的总负压不出现明显偏差,每次对2个电解厂房电解槽负压实测数据进行分析,计算调节量大小,综合平衡后进行调节。为了保证数据能够真实反映电解槽负压状况,调节支烟管阀门开度要避开电解车间更换阳极和打开槽盖板的作业,待作业结束后进行。

3 均衡调节电解槽负压的效果

3.1 载氟氧化铝载氟含量增加

净化后生成的载氟氧化铝中载氟含量的多少是直接反应净化系统集气效率高低的最重要指标,电解槽实现合理的负压控制,净化系统的集气效率可以达到设计的98.5%。电解生产的氟化物被高效捕集到净化系统中,与来自反应器定量投放的循环氧化铝和新鲜氧化铝进行吸附反应,吸附效果提高,净化后的氧化铝载氟含量稳定提高并保持,而生成的载氟氧化铝可以返回电解车间使用,又可减少电解车间生产对氟化铝的消耗,一举两得。电解槽负压调节前载氟含量只有0.82%~0.95%;均衡调节电解槽负压后,载氟含量稳定控制在0.9%~1.25%,载氟效果比较理想。

3.2 吨铝氟化铝单耗降低

载氟含量增加,可以减少电解槽生产对氟化铝的消耗。某电解铝厂2017年的氟化铝单耗情况见表5。

表5 2017年某电解铝厂氟化铝单耗统计

由表5可知,2017年1—6月份调节前氟化铝单耗18.4 kg/t-Al,7—12月份调节后氟化铝单耗为16.1 kg/t-Al,吨铝氟化铝单耗下降了2.3 kg。氟化铝单价按市场均价0.98万元/t计算,则2017年下半年节约氟化铝资金约349万元。

4 结束语

负压对电解槽生产非常重要,影响到净化系统集气效率,随着工况会发生一些局部的改变,建议企业每年安排专人,进行2次以上的测试和调整。各电解铝企业由于使用的电解槽容量不尽相同,生产过程中排烟量大小不一样,每个企业电解槽负压的合理区间也是不一样的,需要技术人员进行实地的测试并合理制定。每台电解槽保持合理的负压,生产过程中产生的有害烟气可以被均匀抽走,减少无组织排放,有利于改善电解车间作业环境;而且随着集气效率的提高净化效率也得到保障,氟化物排放浓度低于国家环保标准(≤3 mg/m3),达到环保要求;同时,可以实现企业节能降耗、节约资金的目的。