高炉专家系统在太钢高炉的应用

陈树文

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

山西太钢不锈钢股份有限公司(全文简称太钢)高炉专家系统引进自西门子奥钢联,系统中主要模型及专家诊断系统为太钢与奥钢联共同开发,专家系统共包括14 个工艺模型和专家诊断系统,通过采集和统计众多工艺变量数据,在经过模型计算、模糊逻辑控制、专家知识库对比判断炉况是否变化及其变化原因,并给出解决这些故障的矫正建议,最终完成诊断、建议和解释三大任务,专家系统的预报和建议,可有效地统一各班间的控制思想,保证高炉操作的延续性,使高炉平稳顺行。

1 太钢高炉专家系统概况

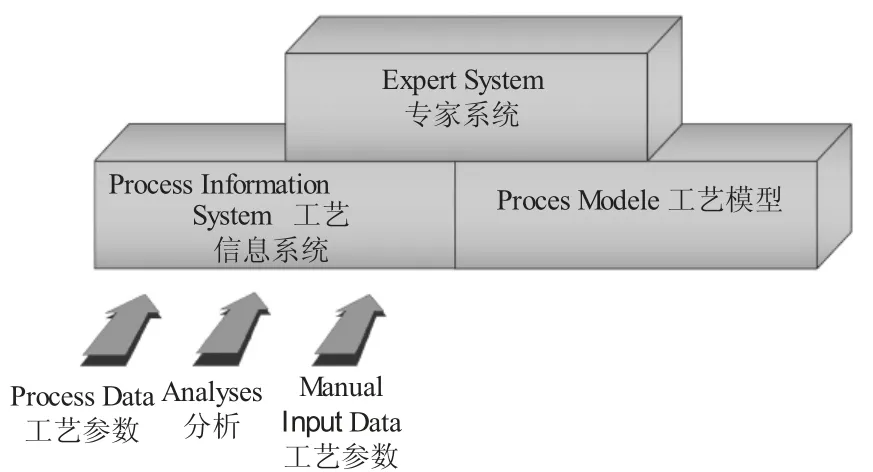

太钢高炉专家系统包括工艺信息系统、工艺模型、专家系统,具体结构见图1。

图1 太钢专家系统结构

工艺信息系统主要包括高炉L2 级基本系统、与

L1 级或其他系统的通讯、人机界面。

高炉14 个模型分别是:热量与质量平衡模型、能量与质量平衡模型、平衡核对模型、炉料控制模型、炉料分布模型、炉身仿真模型、鼓风模拟模型、间接还原模型、火焰温度模型、出铁管理模型、热指数计算模型、热风炉优化/控制模型、炉缸侵蚀模型、风口循环区计算模型。其中炉料控制模型、布料模型、热风炉优化/控制模型,专家系统诊断,可以将设定值传给L1 级,有开环、闭环两种运行模式。

专家系统诊断系统通过观察众多的工艺变量,并基于这些观察检测主要的工艺故障,确定原因,最终给出解决这些故障的矫正建议。专家系统并不提供关于设备的诊断。工艺诊断系统提供以下诊断及操作建议,在闭路环境下,若对诊断不进行否决则会自动进行调整。

2 太钢高炉专家系统应用情况

太钢高炉专家系统中部分模型计算功能一级和二级系统中已经具备,如鼓风模拟模型、火焰温度模型、出铁管理模型和热风炉控制模型,目前使用频率最高的模型有:炉料控制模型、炉身仿真模型、炉缸侵蚀模型,专家系统诊断建议、半闭环专家系统等一些主要模型,炉渣成分控制、炉料跟踪、炉热控制、热风炉优化/控制模型、炉缸监护等。日常操作中发挥了很好的作用。

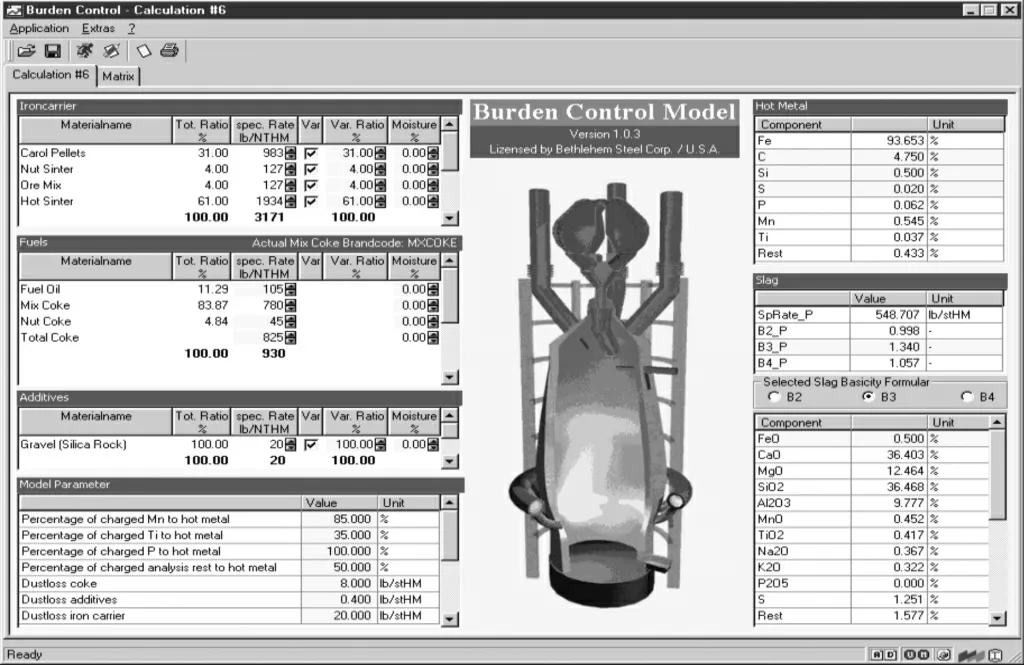

2.1 炉料控制模型的应用

炉料控制模型是基于化学质量平衡计算基础用于改善装料矩阵设定值。质量平衡计算结果给出明确的装料矩阵中所使用炉料的吨铁消耗,基于这些具体吨铁消耗比,计算装料矩阵中的质量。另外,炉料控制模型也被专家系统调用。

炉料控制模型在使用时可以有两种模式来进行运算,一种是半开环模型,根据检化验传送过来的数据进行分析,数据波动情况超过设定值时(目前设定了几种情况:烧结含硅量超过波动值、烧结碱度超过波动值、球团南非焦炭有新分析时),它将自动启动炉料控制模型,为装料系统计算新的炉料设定值,由专家系统的建议部分提出变料建议,操作人员根据实际情况来进行变料。变料后的结果传送至一级系统,人工确认后执行新的炉料结构指令。

另一种是闭环模式,即根据检化验传送过来的数据进行分析,数据波动情况超过设定值时,操作人员不参与控制,计算结果将自动传送到装料矩阵设定值,并且新的装料矩阵被自动下载到一级,自动确认新的炉料结构指令,其操作界面见图2。

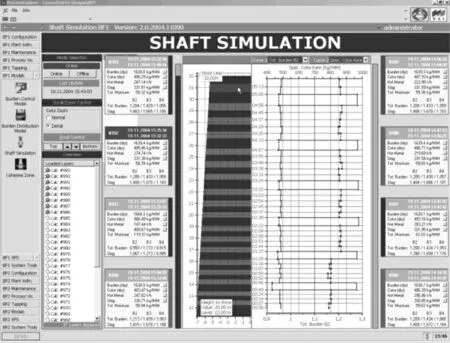

2.2 炉身仿真模型

图2 炉料控制模型界面

炉身仿真模型提供了炉内炉料组成的实际概貌,炉身仿真模型在炉料装入高炉后直接对每批料进行质量平衡计算,计算关键数据如焦比,碱度和理论出渣量,见图3。

图3 炉身仿真模型界面

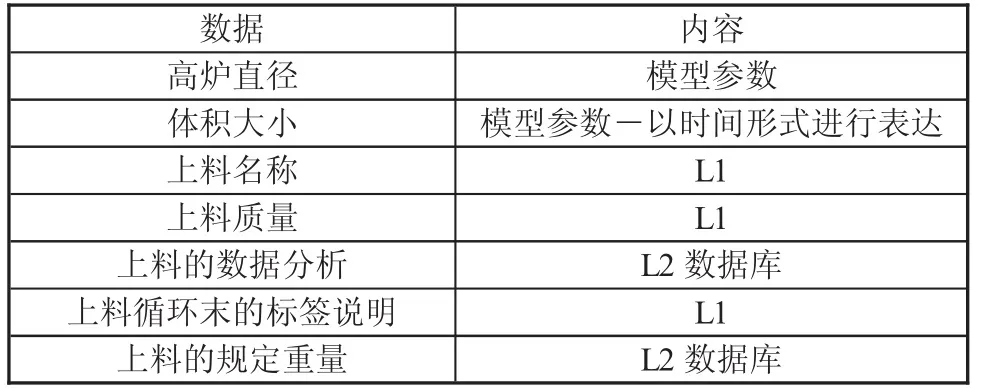

表1 炉身仿真模型需要数据

炉身仿真模型反应了炉料在炉身的分布。炉身分成几个相等的体积区域。每个区域相当于在相等的时间间隔内装入高炉的炉料。对每个单独区域,计算焦炭消耗和渣碱度。根据炉料的比例决定炉料的体积,模型还能对高炉崩料现象进行检测。模型主要使用数据见表1。

模型使用数据数据来自属于活动矩阵的炉料控制模型计算。如果没有炉料控制模型计算,就使用缺省值;对全部炉身炉料的总体计算通过总体参数来反应。

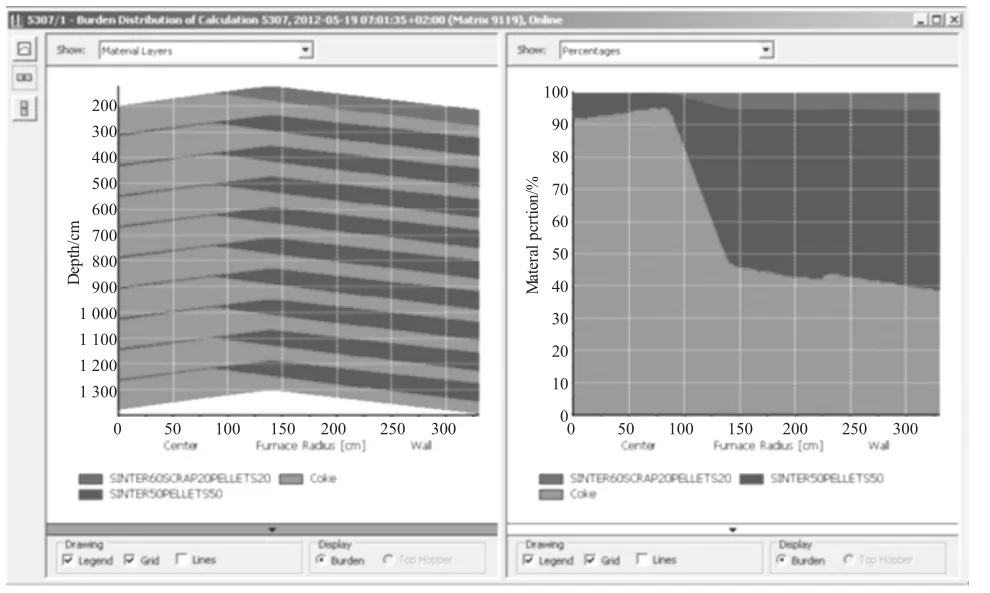

2.3 炉料分布模型

原料分布(炉料和焦炭)对于高炉有很大的影响。PW 无钟炉顶设施使控制原料在炉内分布以达到所需要的炉料轮廓成为可能。炉料分布模型根据装料的条件和炉料参数,模仿原料在高炉上部的分布并将其结果生动的展示出来,见下页图4。

模型可以在开路闭路两种方式下运行,采用哪一种控制方式由操作人员决定。炉顶布料方式分为:多环布料、定点布料和扇形布料。比较模型的不同计算,可显示从一种分布到另一种分布的变化。在线模式可配置中央和炉墙处不同的原料下降率。可以预设炉料下降轮廓,使用N(可配置参数)个为从中央到炉墙不同的炉料下降速度。模型的计算考虑了不同炉料粒度和堆密度。

图4 布料模型料面计算结果示意图

通过休风定检时对实际料面的观察,该模型计算结果与实际布料趋势相同,具有很大的指导作用。

2.4 炉缸侵蚀模型

太钢专家系统中炉缸侵蚀模型使用有限元的计算方法,基于炉缸热电偶测量和炉缸等温线材料性质以及实际的侵蚀轮廓进行计算。另外还计算炉缸渣皮。

计算从炉缸原始几何尺寸和材料数据开始,一直进行到实际炉缸侵蚀为止。初始计算后,计算激活,从最后的计算结果开始计算,模型是在线的,自动从数据库采集测量值,循环进行,每周自动计算1次。在炉缸温度变化较大时,可手动启动计算,计算结果见图5。

图5 炉缸侵蚀模型计算结果

通过使用炉缸侵蚀模型,高炉操作者及时掌控了炉缸耐材侵蚀情况,在高炉安全生产方面起到了很大的作用。

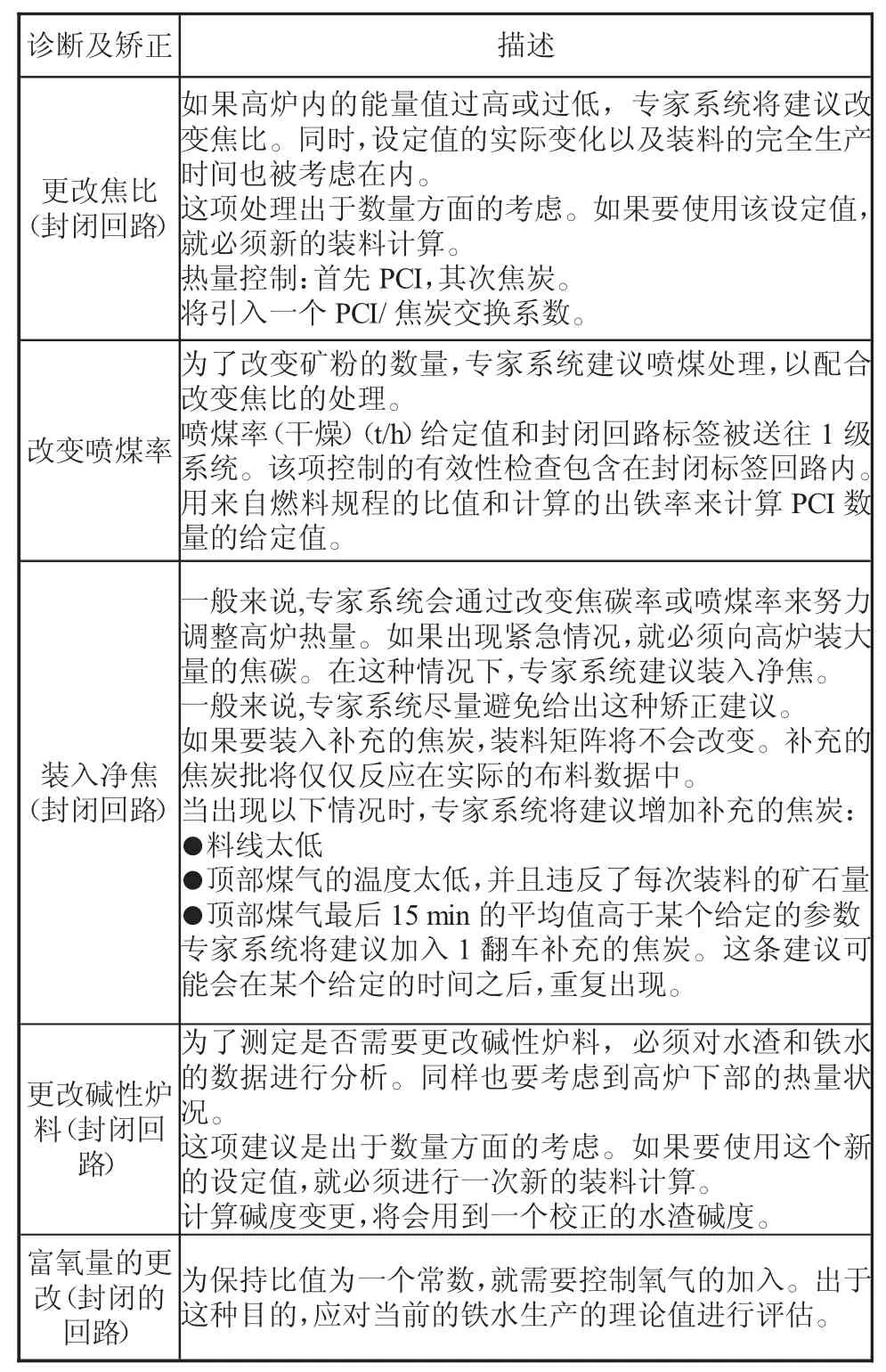

2.5 专家诊断系统

专家诊断系统基于前面所述的模型计算结果,在系统后台对高炉的运行状况进行评价分析,每5 min会提交一个分析报告,当分析结果超出系统管理人员设定的控制值时,便会从以下几个方面提出建议:更改焦比、改变喷煤率、装入净焦、修正碱度、修正炉顶布料情况。在使用过程中,对高炉热量方面和碱度的建议是最多的。

专家系统有两种控制模式:开环模式和闭环模式。开环模式下,专家系统仅对高炉进行分析评价并提出建议,但是并不参与控制;闭环模式下,专家系统会对高炉进行分析评价并提出建议,在一定的时间内(目前设定5 min)操作人员不干预的情况下,专家系统将会参与控制。

专家系统目前参与控制的程序有:碱度的调整(实际碱度与目标碱度有偏差且超出一定范围)、燃料比的调整(通过调整煤比来实现)、调整炉顶布料(通过十字测温数据与目标值进行比较)。

表2 专家诊断系统诊断及矫正规则

目前高炉专家系统使用的是半开环状态,即参考专家系统的建议来调整。碱度的调整操作人员接收到新的检化验数据时,使用配料计算模型来进行计算,当各种矿石之间的配比变化超过一定的控制值时,才进行变料;燃料比的调整由于使用专家系统的二级配料计算模型来进行变料,在保持焦比及焦丁比的稳定前提下,通过调整煤比来实现。调整煤比是根据下料情况换算出的理论出铁量设定具体的煤比计算出煤量传送给一级来进行实际煤量的控制。理论出铁量的计算考虑到了近300 min 内的下料情况,具体的煤比设定根据实际控制的铁水温度、铁水含硅量等数据进行人工设定;炉顶布料的调整因十字测温的热电偶容易出现故障,平时多作为参考,具体规则见表2。

3 结语

高炉专家系统在太钢高炉投入使用后,高炉运行平稳,炉况无较大波动,基本杜绝了炉缸大凉、崩料等现象的发生,成为高炉冶炼实现“高效、稳定、节能、低耗、长寿”的重要措施。但一些客观条件或多或少的影响了其运行,包括煤气分析仪的稳定、专家系统的源代码外方专家没有提供影响专家系统的改进和优化等。虽然近年来大数据、智能制造比较热门,不少钢铁企业跨越专家系统直接步入大数据时代,但是从生产实践来看,专家系统在高炉操作中还是能起到很大作用,值得继续完善与推广。