胜利原油加工中氯化物组分的研究

(中海石油舟山石化有限公司化验室 浙江 舟山 316000)

一、前言

一般原油中的氯化物可分为无机和有机氯化物两类[1]。而原始的原油中存在的氯化物一般以无机氯为主,有机氯的含量较少或微量存在。一般情况下,通过破乳和电脱盐之后,都能脱除总共氯化物的90%以上,最终在裂解石脑油、粗工业燃料油、重馏分油和蜡油中会有一小部分的残留,根据炼油厂多年的实际生产经验表明,脱后原油盐(分析标准SYT 0536-2008[2]、ZB E 21001-87[3])浓度控制在3 mg/L以下,精制原料总氯(分析标准ASTM D4929[4]、ASTM D5808[5]、GB/T 18612-2001[6]、SH/T 1757-2006[7])控制在10mg/Kg以下的氯含量不会对重整加氢、催化裂化、石脑油加氢精制装置产生较大的影响,只是常规的设备慢性腐蚀为主,因此不太关注。

但是当以有机和无机两种形式存在的氯化物在原油和中间产品中含量过高的状态下,特别是通过高效加氢脱离形成氯离子浓度过高时,就会在高温下和脱除的氮形成氯化铵结晶,堵塞设备,也会造成催化剂中毒。这就是化工行业内存在的氯离子腐蚀和氯盐堵塞现象,即使在300度的高温下,氯化氨依然能顽强结晶。其中的无机氯化物可在原油脱盐脱水过程中随水的脱除而基本脱除,即使脱不干净也可以通过水洗的方式除去,但是有机氯化物结构稳定,采用常规方法不易脱除,对于舟山石化加工胜利高硫高酸原油带来了很大的困扰,蒸馏装置的塔顶、冷却器、回流罐的氯化物腐蚀、裂解炉管腐蚀甚至结晶堵塞,为了解决这一问题,锁定其中核心组分,成为了重中之重,为最终解决这一困扰提供方向。

二、实验部分

(一)基本原理:结合装置的实际情况,先采用水洗碱洗的方式,将待测样品中的有机氯和无机氯分离,再采用馏分切割的方式,将主要的氯化物集中在较窄的馏分内,最后采用色谱的方式定性,结合总氯的分析方法定量。

(二)适用范围:适用于原油、石脑油、粗工、重馏分油、蜡油等各类样品中氯化物的排查。

(三)试剂和材料

氯标样:0.5 mg/L ;1mg/L;2 mg/L;3 mg/L;5 mg/L;10 mg/L;

氢氧化钠(AR);甲苯(99.99%);

高纯水;高纯氢;高纯氩;高纯氧。

(四)仪器

7890B色谱仪;JF-WK-2000总氯分析仪; DSY-003D手动馏程仪;

电子分析天平:感量0.1mg;

离心管:5mL;

一次性滴管:2mL;

棉签;若干。

(五)参数条件

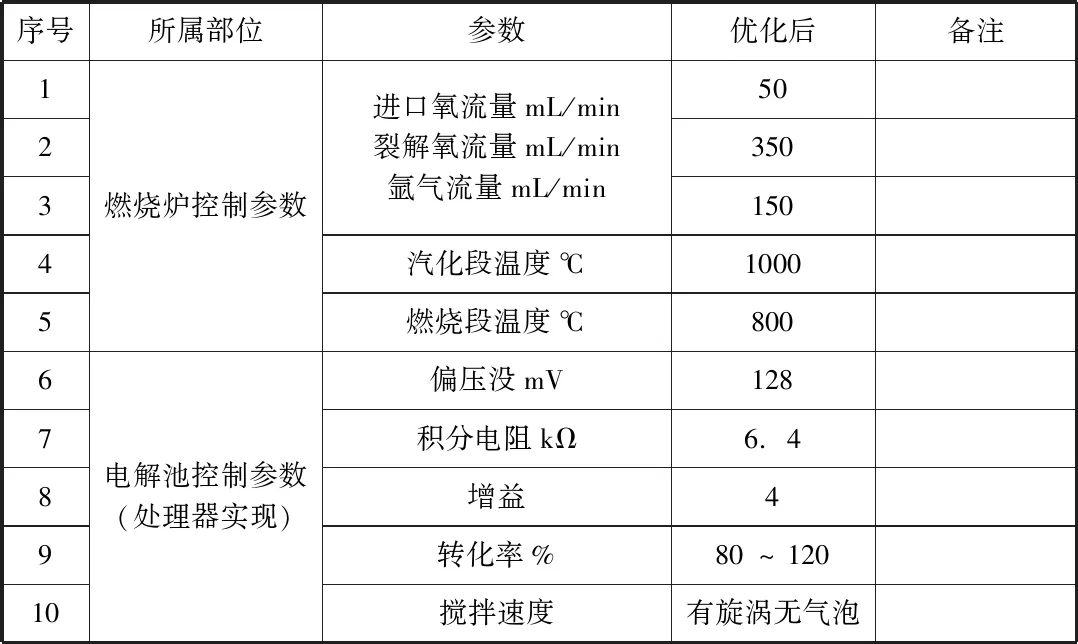

根据舟山石化中氯化物含量的分布情况,制定比较合理的步骤,最终实现氯化物的目标锁定,详见表2-1,2-2;

表2-1 总氯分析仪参数表

表2-2 色谱仪分析参数

(六)操作步骤

碱洗水洗:配置1%的NaOH溶液清洗待测样品,再用高纯水清洗待测样品,等待分层30分钟,取上部油样分析总氯含量,用结果定性样品中主要氯化物为有机氯还是无机氯。

馏分切割:准确量取100mL样品,采用手动馏程的方式将待测样品按照50℃为馏分宽度切割成组分轻重不同的若干馏分,以待逐一进行总氯含量分析,切割过程中,确保馏出速度控制在4mL/min,初馏时间控制在10~15min。

总氯分析:根据表2-1的参数,选取和样品接近的标样,如果表样浓度不够高的前提下,可以适当调整进样比例,最终使得样品和标样峰面积接近,以便准确定量,对于原油和渣油等黑油,粘度又大,可以适当采用不含氯的甲苯稀释后再进样或者采用固体进样器直接进样,防止裂解管积炭,对测量数据产生误差。

有机氯分析:原理和总氯分析相同,不同之处在于分析的是水洗前后样品的差异,原因是无机氯可以通过水洗除去。

色谱定性:根据表2-2的参数,对于200℃以上的有机氯化物都有效,根据对应的保留时间可以确定该氯化物的沸点,精确到10度以内。关键在于找到和待测组分相同的不含有机氯或者含微量有机氯的样品,进项差减法,找出有机氯的准确保留时间。

三、结果和讨论

根据分析的整体过程,可以从下面几个方面展现各项结果,现实进行了碱洗水洗后分析的数据可见表3-1;

表3-1 原样水洗结果

根据表2-1可以明显看出,在常规油品中,无机氯的含量可以忽略不计,主要原因是原油在破乳电脱盐环节,无机盐的除去率可以基本达到90%以上,加上无机盐由于自身沸点的原因,基本存在于重馏分油、蜡油等重质油品馏分段较多较集中,而有机氯则相反,在裂解石脑油这一较轻的馏分段内相对比较集中。由此可以初步推断,有机氯的主要组分在200℃以内。此样品放置一天以后再次分析,数据重现性良好。

既然问题锁定在裂解石脑油后,就可以进行下一步馏分切割了,将裂解石脑油切割成三段,100℃以前,100~150℃之间和150℃以上三段馏分。然后再分批进行氯含量分析。此时不需要进行水洗,因为已经确定氯化物基本以有机氯存在。最终结果显示,100℃以前在1208mg/kg,而100~150℃之间的136 mg/kg,150℃以上的4mg/kg,。如此可见,90%以上的组分集中在100℃以前。

考虑到手动馏程自身的分离度受样品蒸汽对流的影响,100~150℃之间存在的136 mg/kg氯含量中有一部分是100℃以前组分对流过去的。加上裂解石脑油中100℃以前的馏出体积只占全馏分的30%以内,而实际上胜利原油得到裂解石脑油的整体收率也不到10%。由此可见,绝大部分的有机氯都集中在100℃以前。

从胜利原油的实际情况分析,可能造成10倍以上的有机氯含量的原因,原油自身的可能性很小,查阅相关文献资料显示,胜利原油在开采过程中可能携带的有机氯可能性很大,特别是油基类助剂的添加和清洗类助剂的渗入。详见表3-2

表2 2005年胜利油田主要采油助剂(数据收集于胜利油田)

(数据由胜利油田勘探设计院提供)

由表3-2可看出,胜利油田所用的采油助剂均不同程度地含有氯。各助剂按溶解特性可分为水基(能溶于水)、油基(溶于油)、乳液(既溶于水又溶于油)三大类。可见,油田使用的各类含氯化学助剂,均可在开采过程中混入原油中,但混入原油中的水基类含氯化学助剂,通过原油的脱盐脱水可以脱除,而油基和乳液类的含氯化学助剂则是原油有机氯的主要来源。特别是较大含量的GS-1清蜡剂中,主要成分包括四氯化碳和三氯甲烷等有机氯。

由于有机氯中都带碳元素,因此可以采用FID的色谱法检测,通过对切割的100℃以前组分采用色谱的分析方法分析后的图谱和石脑油的详细图谱对比后,可以找出问题的端倪。详见图3-1

图3-1 色谱分析石脑油和裂解石脑油切割对比图

采用色谱法分析后,由于选用的毛细管柱为甲基硅氧烷为固定相的非极性柱,最大的特点是馏程的烃类物质会根据沸点呈现正态分布,而从裂解石脑油100℃以前的组分的检出率达到99%以上来看,分离的效果还是想对比较满意的,而最突出的部分就是图3-1所示的保留时间在21min的部分,上为裂解石脑油100℃以前组分,下为石脑油组分,原本在保留时间为21min的部分两边无干扰,只有苯(沸点80℃),而在切割组分中明显可以看出前面还有较高的很接近组分的重叠,由此可推断,该组分很有可能是沸点接近80℃的氯代烃,也是所谓的有机氯,如四氯甲烷(沸点76℃)之类,含量也比较接近,在0.1%左右。

四、结论

由前面一系列的分析可得出一下结论:

1.胜利原油中的氯电脱盐之后,主要以有机氯为主,无机氯含量极少,有机氯主要集中在裂解石脑油组分中,占比90%以上,无机氯主要集中在馏分油和蜡油中,含量在2mg/kg左右。

2.裂解石脑油中90%以上有机氯属于沸点范围在80℃±10℃之间的氯代烃类物质,有可能是四氯甲烷(沸点76℃)、三氯乙烯(沸点87℃)之类的物质,具体有待进一步确认和定性。