空心杆双柱塞洗井泵一体化技术研究与应用

杜宏伟 唐光亮 毛洋 宋明垚 周涛 李丽香

(华北油田公司二连分公司)

在油井生产过程中,热洗是油井清蜡最常用和最有效的措施手段之一,但对于地层水敏性强、地层能量亏空的油藏,洗井水易倒灌地层造成近井地带污染影响产量,为解决这一问题,二连油田前期开展了空心杆洗井系列技术的研究并取得了显著成效,但无法对泵体进行清洗以改善泵况,基于此,技术人员专门开展了空心洗井泵的研究设计工作,以空心抽油杆作为洗井通道,形成一体化技术,以便进一步增强清洗改善泵况的效果,解决泵体阀副因结蜡、沉积砂泥导致密封不严等问题,该技术可为今后的工况管理、清防蜡管理提供全新的解决思路。

1 实施方案研究

1.1 工艺原理

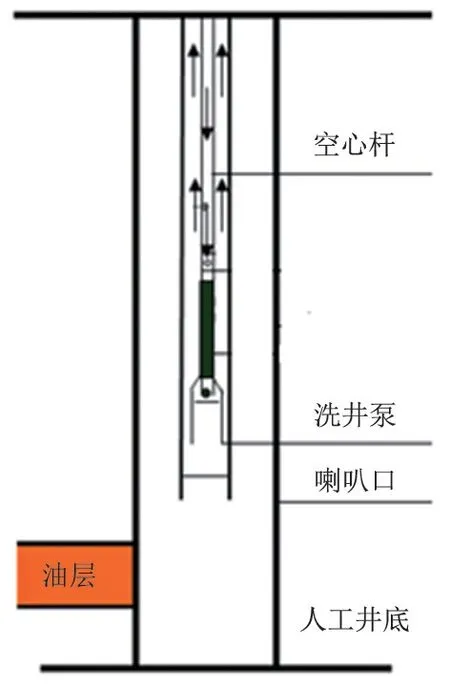

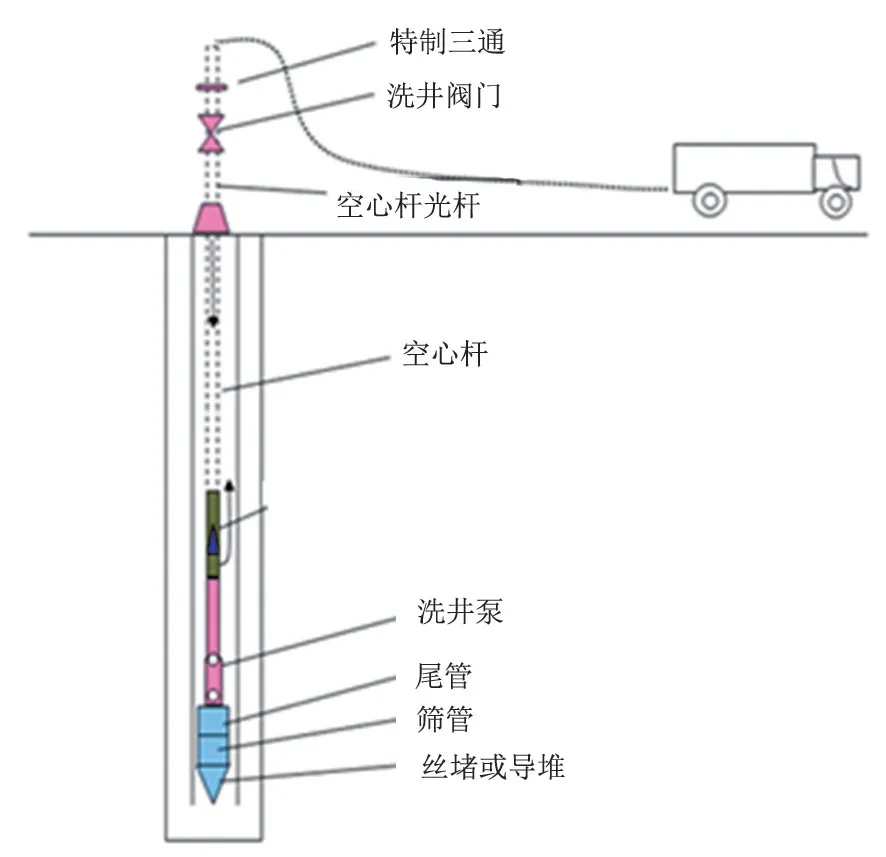

与单流阀热洗方式相比(图1、图2),空心柱塞洗井泵的热洗方式更具有优势:

1)热洗液通过空心杆流入抽油泵内部,可直接清洗泵阀副上附着的杂质,进一步改善泵况。

2)洗井阀与泵结合为一体,不需要单独配套洗井阀,管柱结构更加简单,节约投资。

3)洗井过程中,洗井液从泵筒底部流出,产生向上的冲击力,使井筒冲洗更加彻底。

图1 空心杆+单流阀热洗工艺

图2 空心杆+洗井泵热洗工艺

1.2 配套工具

1)空心杆三通。井口接头(图3)安装于空心光杆的顶端,主要作用是连接空心杆和地面热洗管线,保证热洗介质顺利进入空心杆。

图3 井口接头

2)高压软管。高压软管(图4)一端连接热洗车,一端连接井口三通,具有密封、耐高温等性质,承压25~30 MPa。

图4 高压软管

1.3 工艺流程

空心杆热洗清蜡采用正循环方式,利用空心杆、空心洗井泵在井中与油管形成的循环通道,对井筒结蜡段进行有效的清洗(图5),循环流程为[1]:

清蜡车——高压软管——井口三通——空心抽油杆——空心洗井泵——井口集油管线——计量间。

图5 空心杆+空心泵热洗工艺流程

2 小直径双柱塞泵的研制

2.1 设计思路

实现洗井液泵内循环;与同等直径泵体相比,最大外径不显著增加,满足偏心测试要求。

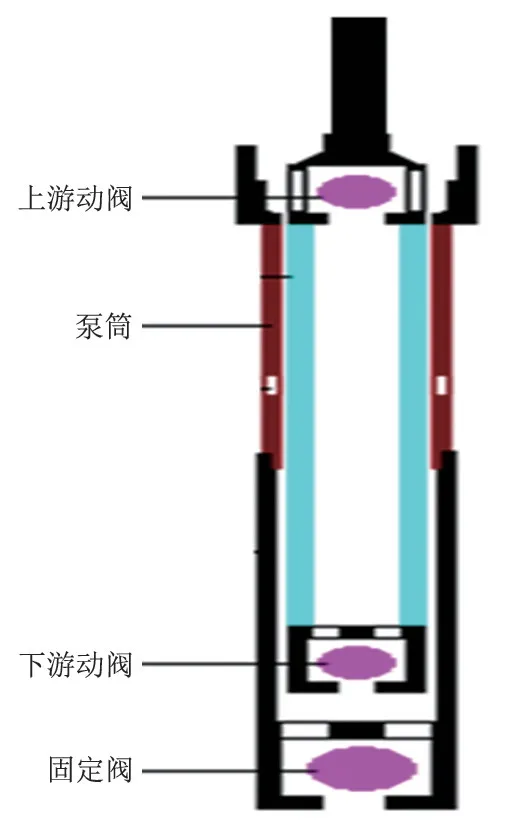

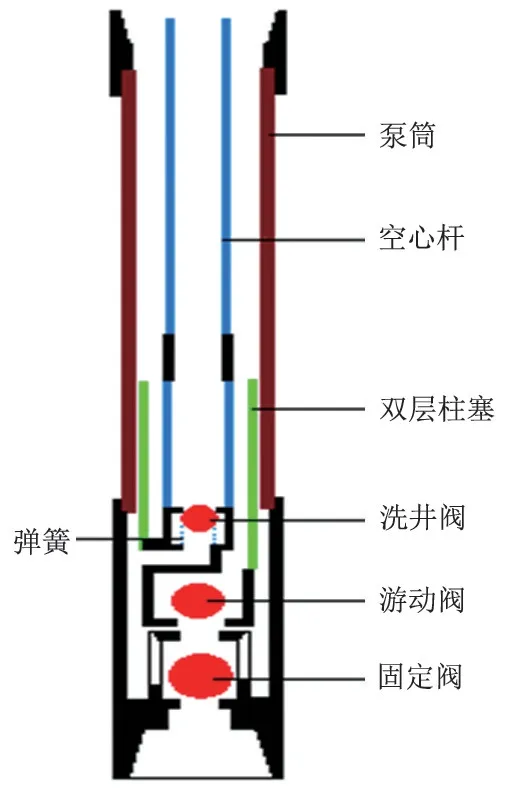

改变常规管式泵结构,设计内外双层柱塞、形成环形空间(图6、图7),为洗井在泵内循环提供通道,空心柱塞下部设计洗井阀,由弹簧和阀球、球座组成,用于控制洗井通道的打开和关闭。

图6 常规管式泵结构示意图

图7 洗井泵结构示意图

2.2 工作原理

洗井过程中,洗井液经地面由空心杆流至洗井阀处,随着洗井压力的上升,洗井阀自动打开,洗井液流入泵筒内,当洗井压力进一步上升,洗井液顶开游动阀球,进入内外柱塞的环空,通过环空流入泵筒内实现循环,从而达到清洗泵同阀副的目的。

3 空心杆洗井工艺适用条件分析研究

结合空心杆洗井工艺的特点,通过综合分析,认为空心杆洗井工艺有如下适用条件。

3.1 采油方式

在采油方式上,目前仅适合于抽油机举升方式,螺杆泵工作过程中属于旋转运动,井口空心光杆处无法实现洗井供液,需要开展相关旋转供水接头的研制。

3.2 油藏状况

通过前期的研究,空心杆洗井热量损失小、洗井液直接作用于油管内部,熔蜡化蜡迅速,因此特别适用于低压、强水敏、高含蜡、胶质沥青质、高熔点油藏的清蜡洗井[2]。

3.3 最大下泵深度

空心抽油杆的线密度较大,加之洗井过程空心内部液体的重量,杆柱整体的悬点载荷较大,因此对空心杆本身强度提出了更高的要求,根据D36 mm×6.6 空心抽油杆的抗拉强度,通过强度校核以及考虑抽油机的运行负荷,在满足安全的前提下,空心杆的最大下深为1 600 m(根据二连地层的地温梯度3 ℃/100 m,平均析蜡温度45~46 ℃计算,此下深已经超出了析蜡点深度)。

3.4 洗井方式

洗井液从空心杆内部注入,空心杆内径小(φ 25 mm),排量低洗井易憋压,加之空心杆外径较大,与常用油管(2 7/8)的配合间隙小,不利于块状石蜡、胶质排除,因此洗井时需要小排量、高温工作方式,确保洗井不憋压、蜡质快速熔化排除,洗井方式的选择上优先考虑蒸汽洗井[3],热水洗井次之。

4 洗井参数制定优化

结合目前生产的实际情况,宝力格油田由于“三高一低”的特点,清防蜡管理难度最大,因此洗井参数的制定优化主要针对宝力格油田开展。

4.1 洗井泵最小下入深度的确定

洗井泵最小下入深度也就是清蜡深度,设计原则是应超过原油析蜡点温度所对应的井深,同时下入深度还不能低于应用之前的泵挂深度,以免影响提液,即取二者之间最大者[4]。

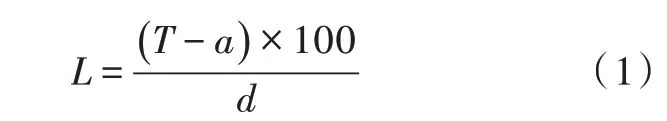

根据原油析蜡温度,结合地层物性参数可以推算出原油蜡质析出、结蜡的深度,该深度即为洗井泵下深的参考深度之一。以宝力格作业区油田为例,推算空心杆洗井泵的下入深度。清防蜡难度大的区块巴19 的平均地温梯度为3.3 ℃/100 m,原油中蜡的初始结晶温度为52~53 ℃左右,凝固点为32 ℃,产出液温度25 ℃,根据公式计算所需下入深度:

式中: L——所需清蜡深度,m;

a——地面常温,℃;

d——该油区的地温梯度,℃/100 m;

T ——区块原油的析蜡温度,℃。

计算原油的结蜡深度在850 m 左右,由于蜡的析出还与油流速度、井筒压力、溶解气量等多种因素有关,同时根据作业时发现大部分井结蜡段在井口到井深1 300 m 的实际情况,因此确定空心杆洗井的清蜡深度在850~1 300 m 左右,亦即洗井泵的下深最低不能小于850 m。

4.2 热洗排量的确定

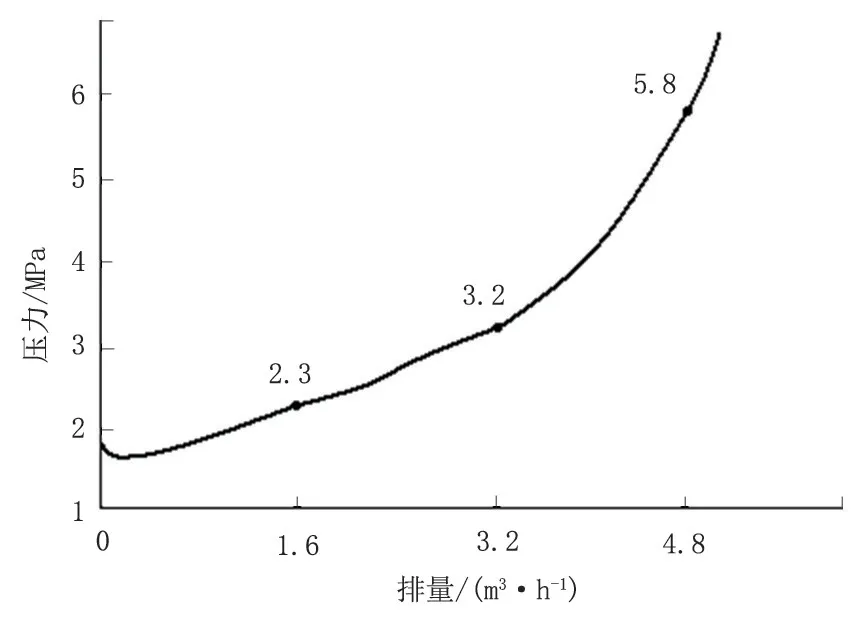

通过实测排量与压力之间的关系如图8 所示。

图8 实测排量与热洗泵压关系曲线

图示泵压值与计算值基本一致(单流阀开启压力在1.5 MPa 左右)。

目前宝力格作业区在用的蒸汽洗井车最高可将温度提至140 ℃,热洗排量1.6 m3/h、3.2 m3/h、4.8 m3/h,热洗压力4.5 MPa,根据实测热洗排量与热洗泵压的情况,选择1.6 m3/h、3.2 m3/h 作为热洗排量。

4.3 热洗温度的确定

热洗介质的温度主要根据原油的析蜡温度,硬蜡的熔化温度,以及油井的含蜡量,结蜡量等多方面考虑。一般情况下,石蜡的熔点为49~60 ℃,因此须保证热洗液在井筒中的任意点温度保证在60 ℃以上[5]。

实践证明,空心杆洗井热洗液经空心杆、洗井泵直接给蜡块或死油加热,热量损失少,熔蜡速度快,不会发生因死油、蜡块脱落造成的卡井事故,故空心杆洗井由常规洗井的预热、熔蜡、冲蜡3 个阶段改为熔蜡、冲蜡2 个阶段,在保证密封良好的状况下尽可能提高热洗温度,而针对清防蜡难度较大的宝力格油田,前期研究发现,其井筒析出的沥青质蜡质熔点高达80 ℃以上,因此最优是将混合液温度提至85 ℃以上。

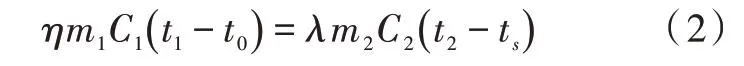

由于地温由地心至地表呈线性降低,洗井时,洗井液向下流动,通过空心杆将热量传给油管内的液体及油管,热洗达到一定时间后,沿井筒某一深度的径向散热量趋于稳定,此时,杆管环空中的洗井液将热量传递给油管内壁,再从油管内壁传递给油管外壁、空气环、套管及地层,为计算洗井液从空心杆至洗井泵处释放的热量,沿轴向列能量守恒方程如下:

式中: η——热洗热效率值,% ;

m1——空心杆中洗井液的质量流速,kg/s;

C1——空心杆中热洗液的比热,J/kg·℃;

t1——空心杆进处洗井液的温度,℃;

t0——洗井液在单流阀出口处的温度,℃;

λ——修正系数;

m2——产出液的质量流速,kg/s;

C2——产出液的比热,J/kg·℃;

t2——混合液井口温度,℃;

ts——地层温度,℃。

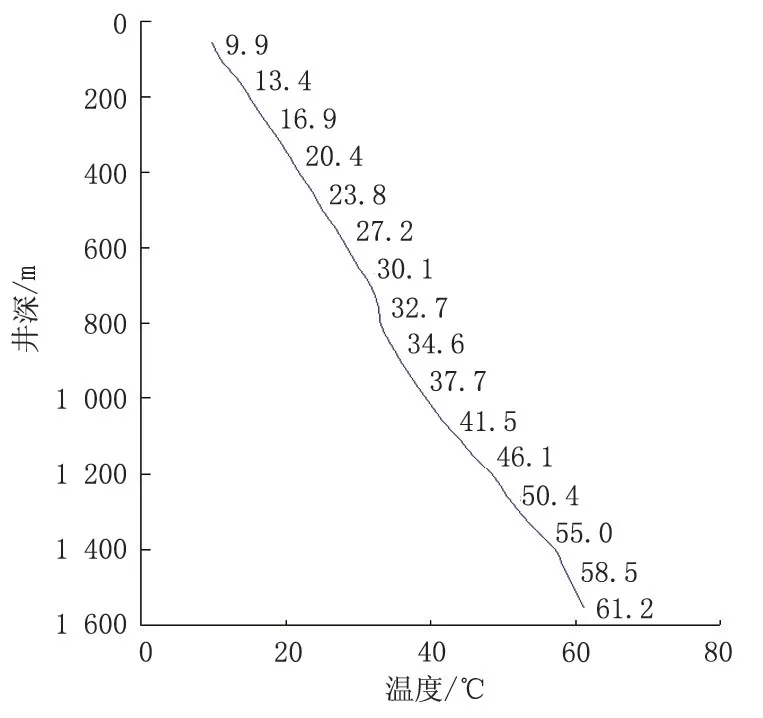

以巴19-26 井为例,日产液30 t,产出液在1 000 m 处温度为40 ℃(图9)。

图9 巴19-26 井实测井温曲线

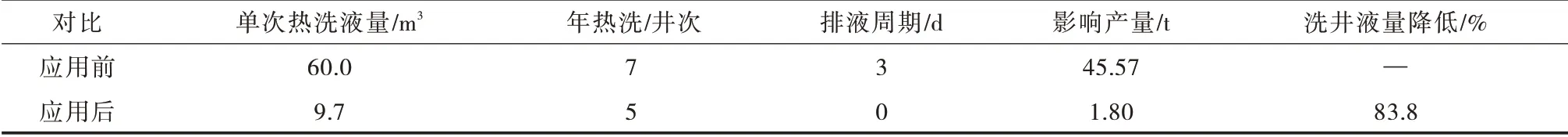

从计算结果(表1)可以看出,为使混合液温度达到85 ℃以上,熔蜡阶段洗井液出口最低温度应保持在100 ℃以上。

4.4 热洗液总量的确定

热洗介质总量要以清蜡彻底为根本目标,要保证有充分的熔蜡时间和冲蜡时间。根据热洗工艺规程(Q/SY HB 0022—2001),热洗介质用量应为杆管环空的1.5 倍左右,借鉴其它油田空心杆热洗经验,以1 000 m 空心杆和油管内容积为2.49 m3计算,为确保热洗效果,采取循环3~4 周的办法,用量在10 m3左右。

5 应用情况及效果评价

5.1 应用情况

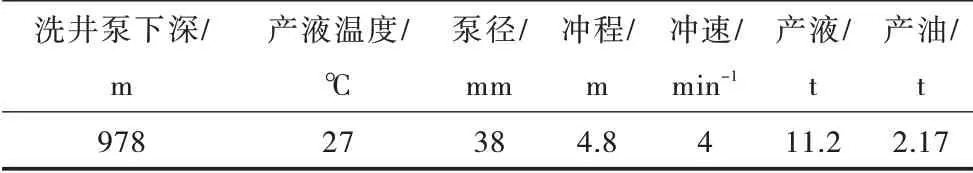

项目开展以来,与相关单位结合,共计加工洗井泵2台,结合检泵作业试验性应用2口井(巴18平8),洗井过程中优化洗井参数8井次,表2、表3是该井的主要生产情况及洗井过程中的相关参数情况。

表1 热洗温度模拟计算结果

表2 空心杆洗井工艺试验井生产情况

表3 空心杆热洗实施情况

5.1.1 巴18 平8 井应用情况

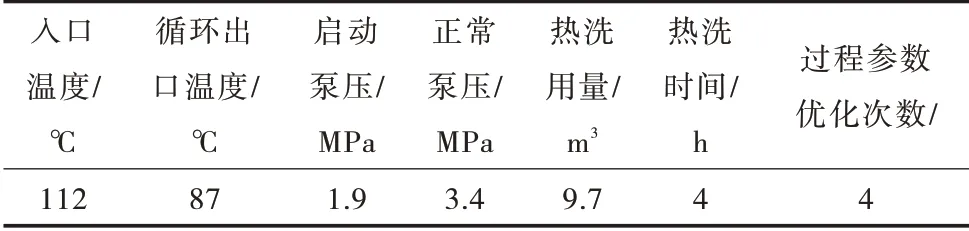

该井9 月底因为泵漏失产液下降检泵,应用洗井泵后,产量恢复到正常水平(图10),且基本保持稳定,说明洗井泵功能正常,性能可靠,发挥了管式泵应有的基本作用。

图10 巴18 平8 应用洗井泵前后产量变化

5.1.2 试验小结

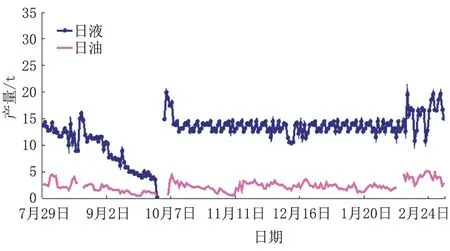

1)洗井水量明显降低。该井以往采取传统洗井水量每次都在60 m3左右,而空心杆洗井4 h,液量9.7 m3左右,洗井用水减少低83.8%。洗井前后电流变化及功图载荷变化都比较明显。

2)载荷变小、泵况改善。洗井前憋压显示泵存在漏失,洗井恢复正常,泵况改善。功图最大载荷由51.2 kN 下降至48.0 kN,若考虑空心杆中的0.49 m3水的重量,则载荷下降8.1 kN。

3) 排水周期明显缩短,洗井后影响产量少。巴18 平8 井常规洗井平均排液周期为3 天,年均洗井7 次,影响产量45.57 t,而空心杆洗井泵洗井,由于洗井液不进入地层,不会对地层造成压井及污染[6],只影响洗井当天产液产油,量小可忽略。

5.2 效果评价

研究设计的空心杆双柱塞洗井泵一体化技术,通过现场2 口井的应用达到了良好的效果(表4):

1)洗井泵应用后能够正常生产,且自循环洗井能够有效改善泵况。

2)应用该工艺后洗井液大幅下降,由之前的单次60 m3液量下降至目前10 m3左右,减少洗井用量达85%以上。

3)实现了洗井后零排液周期的目标,单井年均减少热洗导致的产量损失43.7 t。

表4 巴18 平8 井空心杆热洗实施前后对比情况

6 结论

双柱塞洗井泵的研制成功以及形成的一体化空心杆洗井技术,通过现场应用,不断优化参数设计,单次洗井水量较常规热洗下降了83.8%以上,排液周期由之前的3 天变为0 天。洗井泵应用后,单井产液量与应用之前相比,基本保持稳定,同时通过洗井数据表明,洗井过程单流阀能正常开启、关闭,实现泵内循环,验证了洗井泵是可靠、性能稳定的工具。