低烧损ZrB2/SiC复合粉末制备及涂层抗烧蚀性能研究

贾芳,倪登悦,彭浩然*,冀晓鹃,沈婕,章德铭

(1.北京矿冶科技集团有限公司,北京 100160 2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206 3.陆军边海防学院,乌鲁木齐,830002)

0 引言

高温结构材料如难熔金属及合金、陶瓷基复合材料以及纤维增强复合材料等在高温氧化环境中应用时易发生氧化烧蚀[1,2],在其表面制备高温抗氧化涂层是提高其抗高温氧化烧蚀性能的主要方法之一[3-5]。ZrB2/SiC复相涂层材料由于具有2600℃以上的高熔点,高热导率、良好的化学稳定性、优异的抗高温氧化冲蚀性,可有效提高高温结构材料的抗氧化烧蚀性能[6]。

目前高温抗氧化涂层的制备方法有包埋渗法、料浆浸渍法、溶胶-凝胶法以及等离子喷涂法等。其中,等离子喷涂技术利用等离子电弧产生极高的温度,对涂层材料快速加热使其熔化,并将其高速喷涂到基体表面,经过冷却形成涂层[7],具有适合制备高熔点涂层材料、工艺重复性好、较容易实现连续喷涂且制备的涂层的结构均匀可控等优点,是一种理想的ZrB2/SiC抗氧化涂层的制备方法[8-12]。然而,采用传统机械混合方法或者普通喷雾干燥团聚造粒技术制备的ZrB2/SiC复合粉末,进行等离子喷涂时,SiC由于存在高温易分解、易挥发等特性会发生大量烧损,造成涂层中SiC成分不足,两相不能均匀弥散,难以满足高温热防护性能要求。

为了减少SiC在喷涂焰流中的烧损,本文采用喷雾造粒-胶粘包覆的方法制备了一种低烧损的核壳结构ZrB2/SiC复合粉末,研究了胶粘包覆过程中清漆含量对粉末包覆效果的影响,分析了涂层微观组织形貌、元素分布状态,并对涂层的烧蚀性能进行了研究,探索了ZrB2/SiC涂层的抗烧蚀机理。

1 试验

1.1 ZrB2/SiC复合粉末制备

ZrB2粉体原料(秦皇岛一诺材料有限公司)纯度99.5%,平均粒径3~5μm。SiC粉末原料(秦皇岛一诺材料有限公司)纯度99.5%,平均粒径约为1.5~2.5μm。对ZrB2和SiC粉末原料采用球磨的方法进行粒度细化处理后,按照设定的配比进行混合配制成料浆后进行球磨,然后进行喷雾干燥团聚造粒,后处理得到均匀弥散结构的ZrB2/SiC复合粉末。采用胶粘包覆的方法在均匀弥散的ZrB2/SiC复合团聚粉末外制备一层ZrB2包覆层,获得一种包覆结构的ZrB2/SiC复合粉末。将复合粉末进行热处理后,经过筛分得到满足粒度要求的具备核壳结构的ZrB2/SiC复合粉末。

1.2 ZrB2/SiC复合涂层的制备

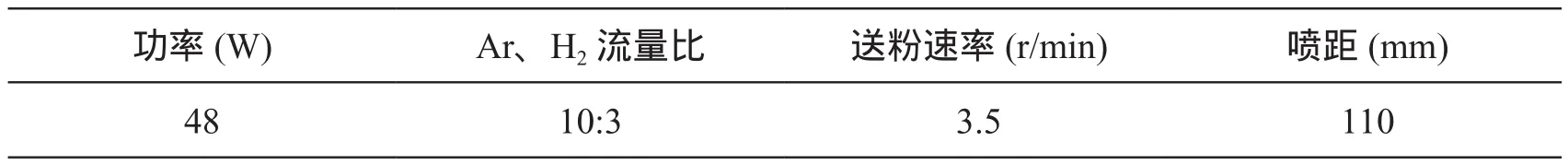

对均匀弥散结构的ZrB2/SiC复合粉末和包覆结构的ZrB2/SiC复合粉末采用相同的工艺参数进行大气等离子喷涂涂层的制备,所用的设备型号为Metco 9MB。大气等离子喷涂的工艺参数为:功率48kW,氩气和氢气流量比为10:3,送粉速率3.5r/min,喷涂距离110mm。

表1 等离子喷涂工艺参数Table1 Plasma Spray Process Parameters

1.3 ZrB2/SiC复合涂层的烧蚀试验

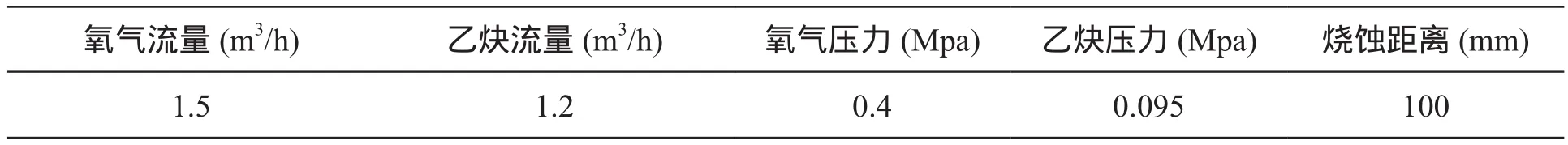

按GJB323A试验为要求,采用氧-乙炔烧蚀装置对带涂层的样品进行烧蚀试验。烧蚀试验条件为氧气流量为1.5m3/h,乙炔流量为1.2 m3/h,氧气压力0.4 MPa,乙炔压力0.095 MPa,枪口到涂层表面的距离为l00mm,烧蚀时间20s。试验条件如下表述所示:

表2 抗氧化烧蚀试验参数Table2 Antioxidant ablation test parameters

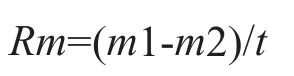

涂层的质量烧蚀率通过以下公式计算:

式中,Rm是质量烧蚀率,m1是试样初始质量,m2是试样烧蚀后质量,t是总的烧蚀时间。

1.4 样品结构与性能表征

利用扫描电子显微镜(SEM,SU5000)对制备的ZrB2/SiC复合粉末及等离子喷涂ZrB2/SiC涂层的表面和截面形貌进行分析并采用配套的能谱仪(EDS)对涂层内的元素分布进行分析,采用X射线衍射仪(XRD)对涂层物相进行分析。

2 结果及分析

2.1 粉末微观组织结构

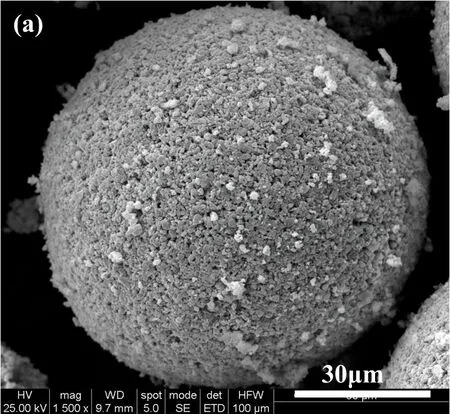

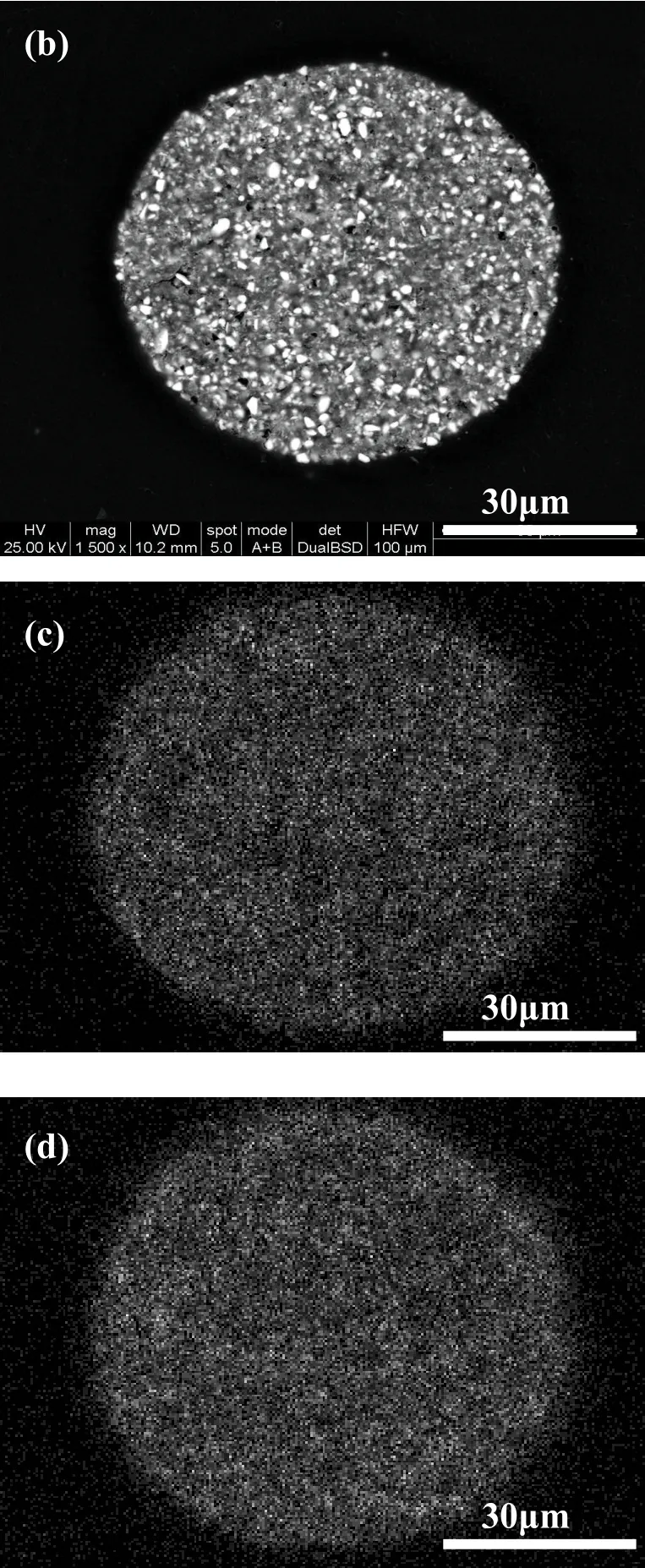

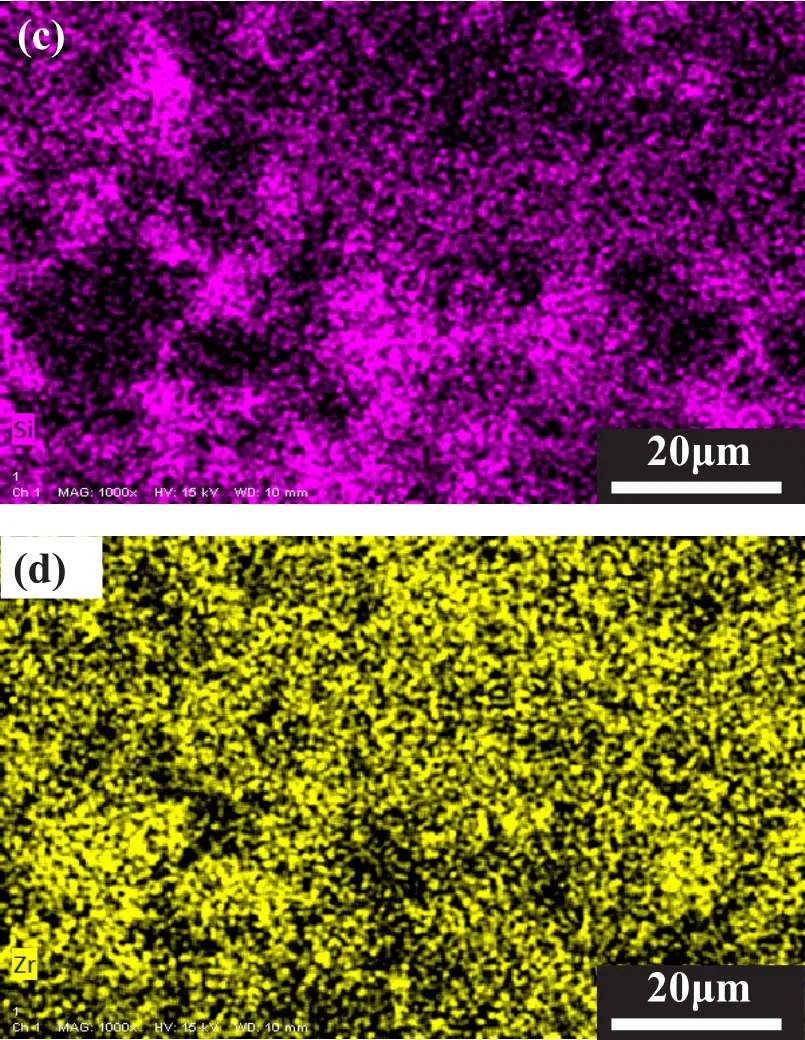

ZrB2/SiC复合涂层材料的抗烧蚀性能与涂层中两相化学成分分布均匀有关。成分分布均匀的涂层能防止在氧化烧蚀过程中因某些区域中Si含量较低而过早出现孔隙,避免氧气进入基体的通道。采用细化粒径的方式对ZrB2和SiC粉末原料进行球磨细化,继而进行喷雾干燥团聚造粒。制得的复合粉末形貌如图1(a)所示。从图中可以看出粉末表面光滑,球形度良好,团聚粉末一次颗粒粒径细小均匀。图1(b)、(c)和(d)为粉末剖面形貌及对应的Si元素和Zr元素分析结果,从图中可以看出,Si元素和Zr元素的分布均匀,表明ZrB2和SiC两相均匀弥散分布。

图1 均匀弥散结构的ZrB2/SiC复合粉末微观组织结构:(a)粉末表面形貌;(b)粉末截面形貌;(c)Si元素分布;(d)Zr元素分布Fig.1 Microstructure of ZrB2/SiC composite powder with uniform dispersion structure:(a)powder surface morphology,(b)powder cross-section morphology,(c) Si element distribution,(d) Zr element distribution

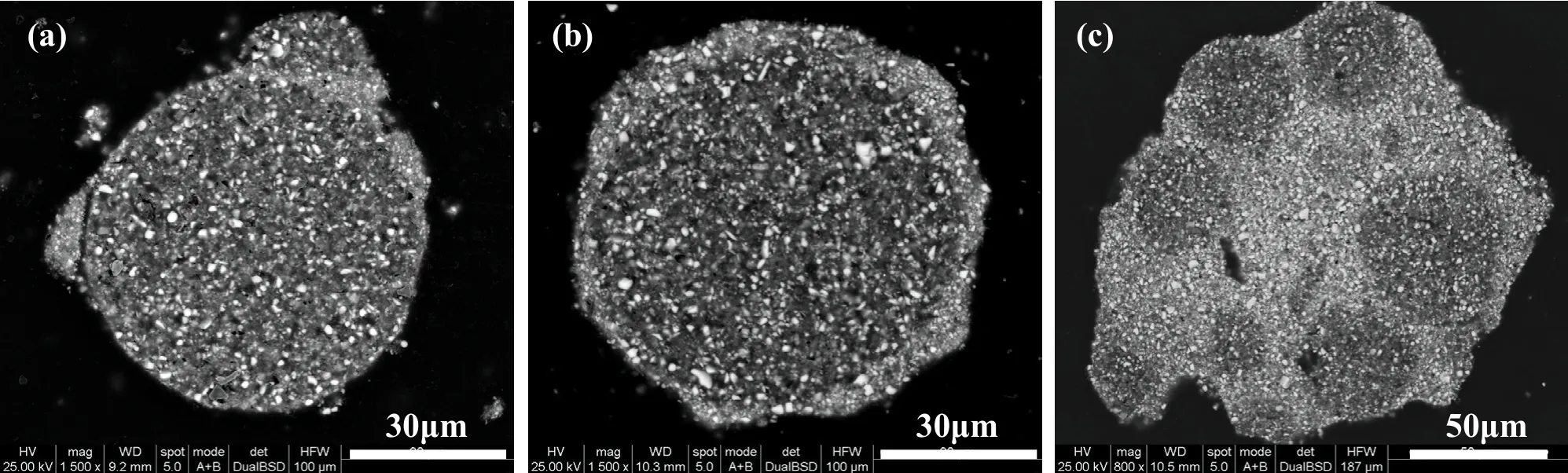

采用包覆的方法在均匀弥散结构的ZrB2/SiC复合粉末表面制备一层ZrB2外壳。图2(a)为清漆用量为ZrB2/SiC复合粉质量的3%时得到的粉末表面和截面形貌。从图中可以看出,粉末包覆表面不完整,并且包覆层厚度不均匀,表明清漆用量不足时,易造成细粉包覆不完全,细粉单独团聚的现象。图2(c)为清漆用量为ZrB2/SiC复合粉质量的7%时,得到的粉末截面形貌。从图中可以看出,有较多ZrB2/SiC复合粉被外在的ZrB2细粉和清漆连成了一个大颗粒。即当清漆用量太大时,易造成原始球形颗粒的粘连。将清漆用量优化到4.5%时,制备得到了包覆效果较好的ZrB2包ZrB2/SiC复合粉,粉末形貌如图2(b)所示。从图中可以看出,内部ZrB2和SiC两相均匀分布,ZrB2外壳包覆完整且厚度均匀。

图2 包覆结构的ZrB2/SiC复合粉末剖面形貌:(a)清漆用量为3%;(b)清漆用量为4.5%;(c)清漆用量为7%Fig.2 Profile of ZrB2/SiC composite powder with cladding structure: (a)with 3% varnish,(b)with 4.5% varnish,(c)with 7% varnish

2.2 涂层微观形貌及相组成

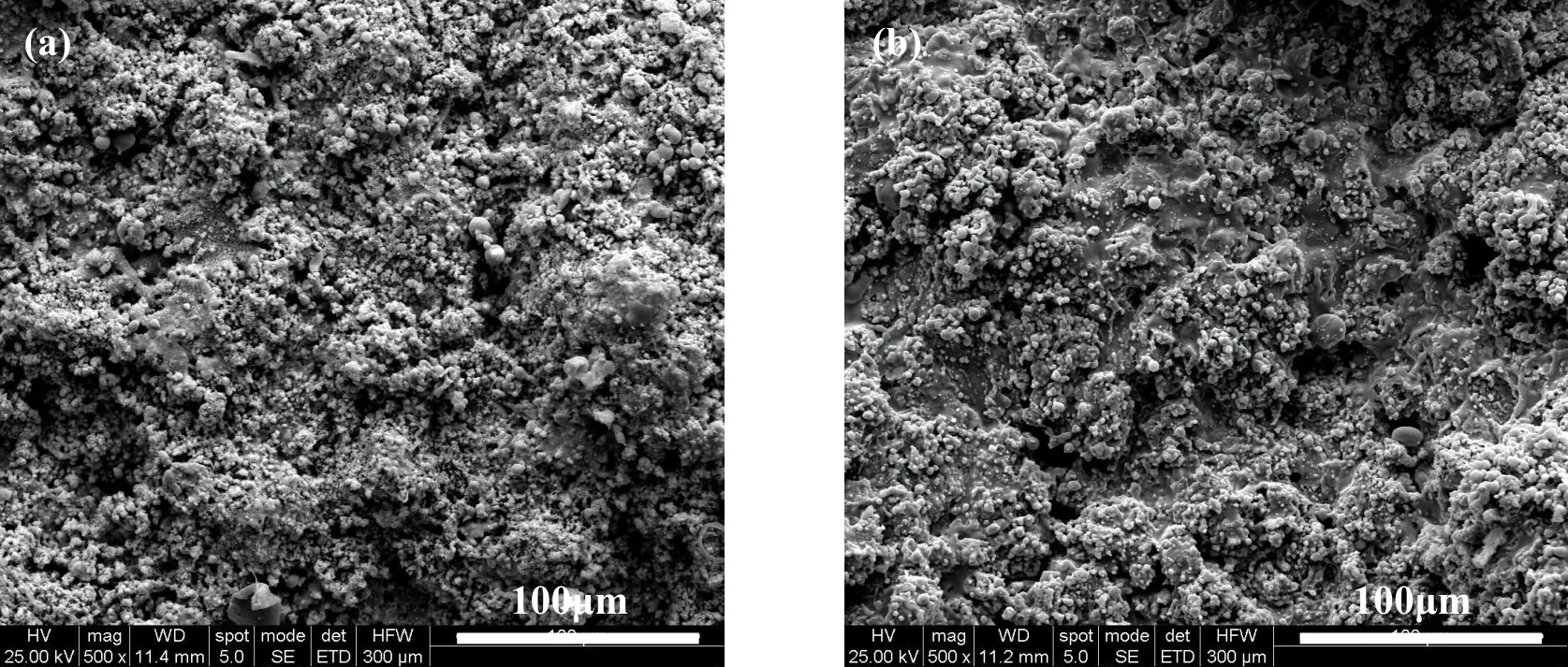

为了研究喷涂过程中SiC的烧损情况,利用均匀弥散结构的ZrB2/SiC复合粉末和包覆结构的ZrB2/SiC复合粉末,采用相同的工艺参数进行等离子喷涂涂层制备。图3 为两种结构粉末等离子喷涂制备的涂层表面形貌,其中图3(a)为均匀弥散结构ZrB2/SiC复合粉末制备的涂层,图3(b)为包覆结构ZrB2/SiC复合粉末制备的涂层。两种涂层表面结构均较为致密,分为熔化区和部分熔化区,其中,熔化区由完全熔化的粉末颗粒变形后形成,粉末颗粒形成铺展效果较好,部分熔化区由球形颗粒组成,颗粒之间存在细小的孔隙。由于喷涂粉末在等离子焰流中所处的温度不同,一些较大的颗粒只有表面被熔化,形成涂层的过程中铺展效果较差,从而保留了粉末颗粒的原始形貌,颗粒之间存在一定的孔隙。

图3 等离子喷涂涂层表面形貌:(a)均匀弥散结构粉末制备的涂层;(b)包覆结构粉末制备的涂层Fig.3 Surface profile of plasma sprayed coating: (a)coating prepared by uniformly dispersing structural powder,(b)coating prepared by cladding structured powder

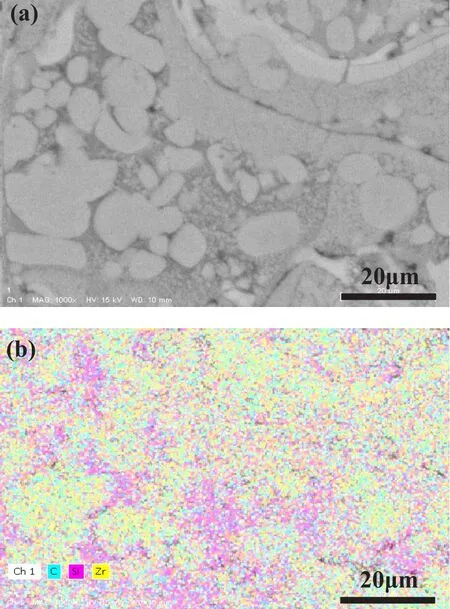

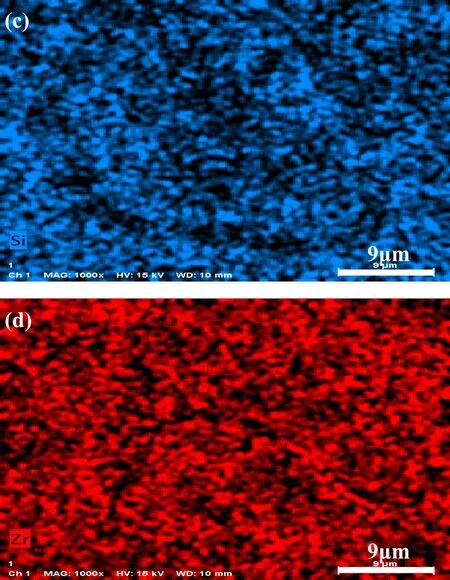

为了对比不同结构粉末经等离子喷涂后SiC的烧损程度,对涂层截面进行了形貌与EDS分析,截面形貌见图4和图5。从中明显可以看出均匀弥散结构粉末制备的ZrB2/SiC涂层中Zr元素分布较均匀一致,而Si元素分布则出现了贫化区域,说明均匀弥散结构的粉末经等离子喷涂后粉末中的SiC烧损程度较严重,导致涂层中成分不均匀,在应用环境下,涂层难以满足高温热防护性能要求。从图5中元素分布情况可以看出,包覆结构粉末制备的ZrB2/SiC涂层中Zr元素和Si元素分布较为均匀,没有明显的贫化区域。高熔点的ZrB2包覆层保护内层SiC,有效避免了在等离子喷涂过程中,SiC发生分解烧损,涂层成分均匀性良好。

图4 均匀弥散结构粉末制备的ZrB2-SiC涂层截面形貌及对应的元素分布:(a)涂层截面形貌;(b)C、Si、Zr元素分布;(c)Si元素分布;(d)Zr元素分布Fig.4 Cross-sectional morphology and corresponding element distribution of ZrB2-SiC coating prepared by uniform dispersion structure powder: (a)cross-sectional morphology of the coating,(b)C,Si,Zr element distribution,(c)Si element distribution,(d)Zr element distribution

图5 包覆结构粉末制备的ZrB2-SiC涂层截面形貌及对应的元素分布:(a)为涂层截面形貌;(b) C、Si、Zr元素分布;(c)Si元素分布;(d)Zr元素分布Fig.5 Cross-sectional morphology and corresponding element distribution of ZrB2-SiC coating prepared by cladding structured powder: (a)cross-sectional morphology of the coating,(b)C,Si,Zr element distribution,(c)Si element distribution,(d)Zr element distribution

2.3 涂层抗烧蚀性能

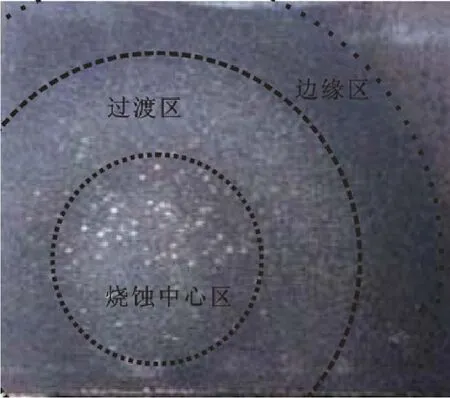

为了检测核壳结构ZrB2/SiC复合粉末制备的涂层在高温下的抗烧蚀性能,并研究其在高温下的抗烧蚀机理,选择氧-乙炔火焰烧蚀试验对涂层进行考核,测量了烧蚀前后涂层试样的质量,计算涂层试样的质量烧蚀率为1.837×10-3g/s。烧蚀后涂层试样形貌如图6所示,整个涂层保持完整,未发生明显剥落现象。核壳结构ZrB2/SiC粉末的ZrB2外壳对SiC起到了有效的保护作用,减小了喷涂过程中SiC的烧损,SiC氧化后生成的熔融状态的SiO2利用自身良好的自愈合性对涂层起到了良好的保护作用。

图6 烧蚀后涂层试样形貌Fig.6 Topography of the coated sample after ablation

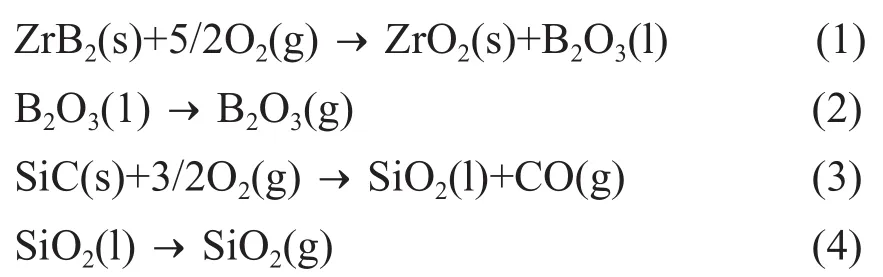

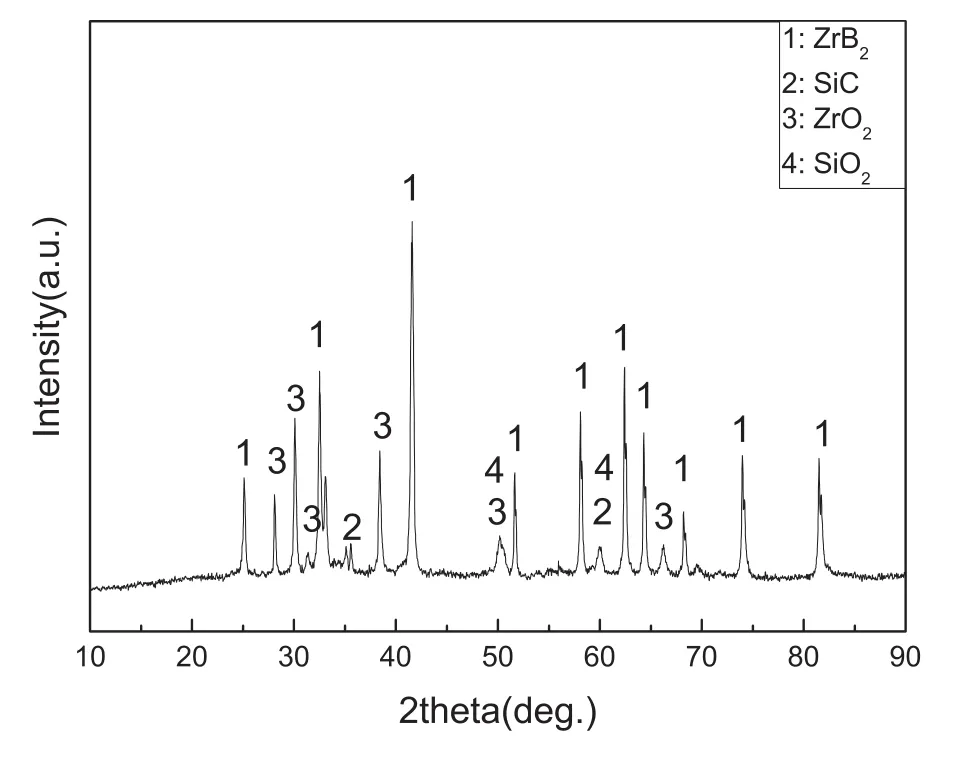

图7是ZrB2/SiC涂层烧蚀后表面XRD图谱,由图可知,烧蚀后涂层含有ZrO2、SiO2、ZrB2和SiC相。烧蚀后样品烧蚀区分为三个不同的区域:中心烧蚀区、过渡烧蚀区和边缘烧蚀区。烧蚀中心区具有较多乳白色斑点,能谱分析可知,其组成元素为Zr、Si和O。ZrB2/SiC涂层烧蚀过程中主要发生以下反应:

中心烧蚀区直接暴露在氧炔焰火焰下,该区域温度及气流压力均最高,ZrB2氧化后在试样表面残存的氧化产物主要为ZrO2,SiC氧化后残存的氧化产物主要为SiO2,结合烧蚀后涂层XRD图谱,该白色物质应该为ZrO2和SiO2的混合物。该白色点状物质可能是ZrO2和SiO2混合物冷却后形成的液滴,由于其粘度低与试样的结合力差,在烧蚀过程中易被高速氧乙炔焰流吹散,此时,烧蚀过程受化学烧蚀和机械剥蚀综合作用。

过渡烧蚀区域离氧炔焰中心较远,相比中心区域涂层温度及所受压力均显著降低,过渡区主要为白色氧化物,没有大颗粒液滴点状物质,白色氧化物为ZrO2和SiO2。边缘烧蚀区域离氧炔焰中心最远,所以承受的温度及压力最低,从形貌来看,在此区域几乎没有发生烧蚀现象,只受到氧化作用,仅附着了少量白色氧化物。

图7 烧蚀后涂层XRD图谱Fig.7 XRD pattern of the ablated coating

3 结论

本文采用喷雾造粒结合胶粘包覆的方法制备了核壳结构ZrB2/SiC复合粉末,研究了核壳结构复合粉末喷涂涂层的烧蚀性能,主要结论如下:

(1)采用喷雾造粒方法制备了均匀弥散结构的ZrB2/SiC复合粉末,利用胶粘包覆的方法在其表面制备一层ZrB2外壳,包覆过程中,当清漆用量为4.5%时制备的ZrB2外壳包覆完整且厚度均匀,获得了包覆效果良好的核壳结构。

(2)均匀弥散结构复合粉末相比,核壳结构复合粉末制备的涂层中Zr和Si元素分布较均匀,没有明显偏聚区域,高熔点ZrB2保护内层SiC,可有效避免在等离子喷涂过程中,SiC发生分解烧损,实现涂层成分和粉末成分的一致性。

(3)对核壳结构复合粉末制备的涂层进行烧蚀试验,涂层质量烧蚀率为1.837×10-3g/s,涂层烧蚀后形成典型的烧蚀三区:中心烧蚀区、过渡烧蚀区及边缘烧蚀区。