电弧喷涂快速模具的3Cr13涂层工艺参数优化

吴华英,李玉强,王智,魏润强

(西安交通大学 机械工程学院,陕西 西安 710054)

0 引言

模具是汽车工业的基础工艺装备,在新车型的开发中,90%的工作量都是围绕车身型面的改变而进行的,60%的开发费用于车身和冲压工艺及装备的开发[1]。车身覆盖件所用模具制造困难、成本高、周期长,已经成为汽车行业的一大问题,难以满足快速变化的市场竞争需要。而电弧喷涂快速制模技术是指在压缩空气的作用下,将高温电弧熔化的金属熔滴雾化成金属微粒,并以一定的速度喷射到母模基体表面上,相互叠加堆积而形成高密度、高结合强度的金属喷涂层,以其作为模具型腔的壳体,并在背后进行增强加固,形成快速模具,与传统的覆盖件钢模具相比,节约了大量金属材料,成本低,周期短。

国内外对喷涂快速模具进行了系列研究,国内西安交通大学一直走在前列,其中机械学院一直致力于金属电弧喷涂快速模具的研究[2-12],以汽车覆盖件制造为应用对象,进行了喷涂模具材料性能分析、涂层缺陷产生机理及控制、喷涂母模试验及面向覆盖件的智能喷涂设备研制等一系列工作,并证明了电弧喷涂模具可以冲制出覆盖件,所用材料多为中低熔点金属和合金材料[13],但这种材料的强度有限,使用寿命较低,生产批量小。高熔点材料涂层的机械性能好,但由于喷涂时,涂层收缩率、热应力、孔隙率都比较大[14],因而涂层容易氧化、开裂、变形,涂层制备困难,国内应用较少。针对高熔点喷涂,P.S.Grant等研究发现,在加设在线母模温控装置情况下,通过材料组织相变可以消除残余应力[15],并喷涂成功了15mm厚800×600mm的T8钢壳,在经过背衬加强后,利用电弧喷涂模具成功生产了十万件产品。东京大学和日产汽车公司的喷涂制模法采用不锈钢作为喷涂材料,制得的不锈钢模具已用于数万至20多万件的轿车覆盖件成形。福特公司2002年利用喷涂制模作出冲压模具,冲压出Ford Fiesta的车门铰链,模具寿命达到5万件以上[16]。但这些公司工程应用技术难点的攻破,未有公开的刊物可以查得。

高熔点电弧喷涂技术研究目前更多集中于提高材料表面性能,如利用FeNiCrAl复合涂层进行涂层耐磨性的研究[3,4],NiCrBSi涂层在垃圾焚烧电厂的抗高温氯腐蚀研究[17],Inconel625涂层的抗腐蚀性研究[18],Mo、Cr元素等对涂层的性能影响[19],采用电弧喷涂3Cr13的方法提高ITER极向场线圈销轴耐磨性能[20],通过FeAlCr/3Cr13复合涂层的高速电弧喷涂,进行曲轴再制造,提高其使用耐磨性[21]。李长久指出,热喷涂涂层技术应用所面临的关键问题是:针对特定的服役条件所要求的服役性能,需要通过喷涂材料与方法的选择,通过工艺优化制备具有满足服役要求的组织结构与性能的涂层[22],因而用于表面处理的喷涂工艺参数未必适合于喷涂快速模具。

基于覆盖件成形的喷涂快速模具,首先需要保证涂层较好的喷覆在母模表面,加工后型壳无裂纹、脱层、孔洞等缺陷,根据模具涂层高硬度耐磨损的服役需求,灵活地制备高表面质量涂层,为热喷涂技术应用的关键[22]。考虑到工程应用的低成本需求,本文选用价价低性优的3Cr13作为快速模具喷涂层材料。虽然刘峰等研究了电弧喷涂工艺参数对 3Cr13 涂层耐磨性与孔隙率的影响[23],但该项研究未考虑快速模具应用的服役需求。本文将进行高熔点材料喷涂工艺探讨,结合覆盖件成形对模具需求和涂层微观表现进行分析,确定高寿命喷涂快速模具的涂层材料及工艺参数,实现其工程应用。

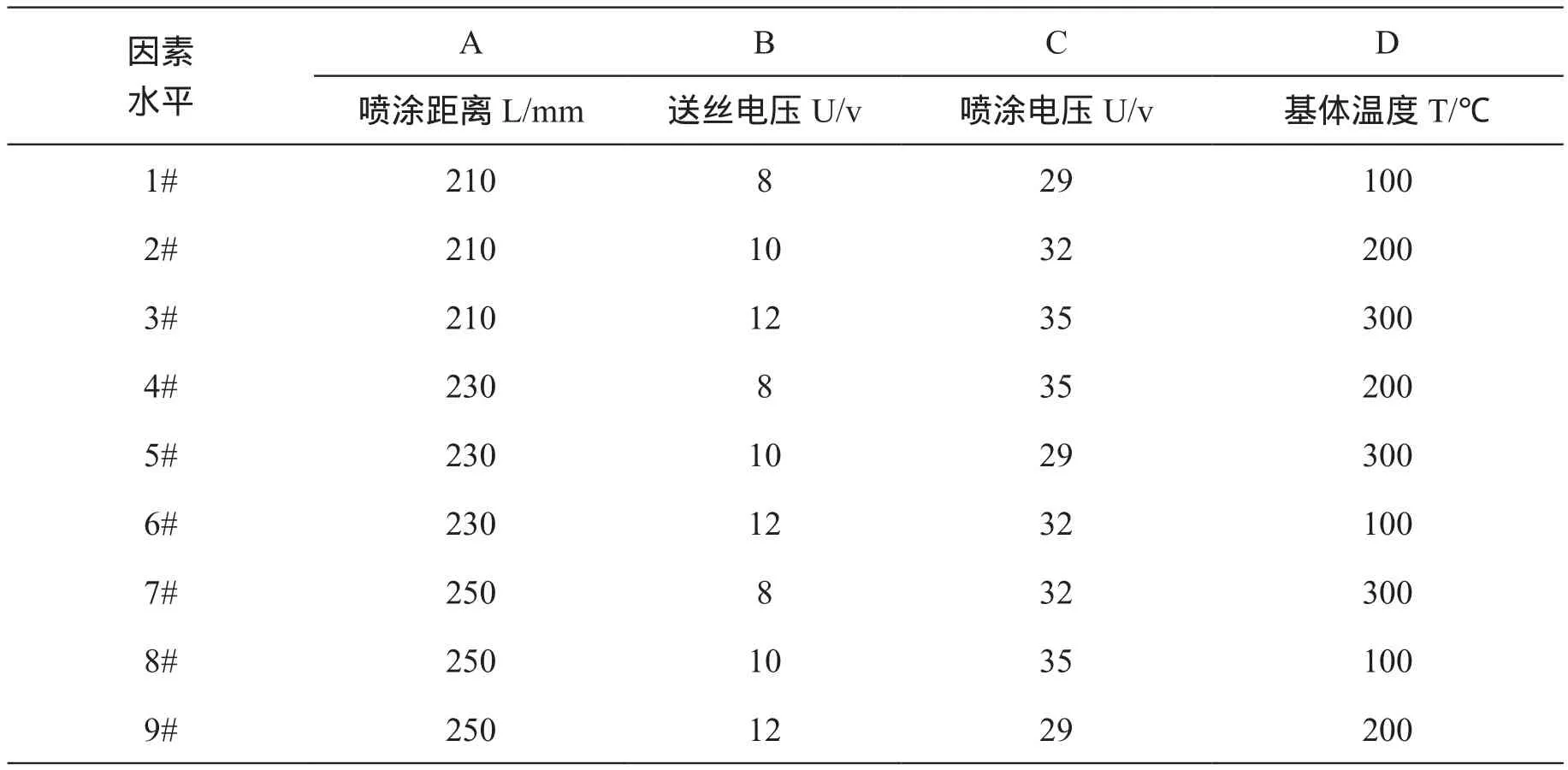

1 正交实验设计

覆盖件模具一般型面复杂,需要喷枪喷涂过程中进行多角度变换以保证尽量法向喷涂,实现涂层的均匀性,因而喷涂距离对涂层质量影响非常关键。影响涂层性能的主要工艺参数还包括:喷涂电流、喷涂电压、雾化气压、喷枪移动速度、喷涂角度、基体预热温度等,其中喷涂电流随着喷涂送丝电压和喷涂电压的调节而变化,相互之间具有耦合关系。考虑到设备情况,本文将喷涂角度固定为90°,喷枪移动速度基于设备情况定为200mm/s,雾化气体压力为0.55MPa。为了获得优化参数组合,本文采用正交实验法进行3Cr13喷涂工艺敏感性影响分析,以喷涂距离、送丝电压、喷涂电压及基体温度作为正交实验因素,每个因素分别选取3个水平。根据L9(34)正交表,建立正交设计方案(见表1),并以此数据进行喷涂。

图1 AS-600喷涂机Fig.1 AS-600 sprayer

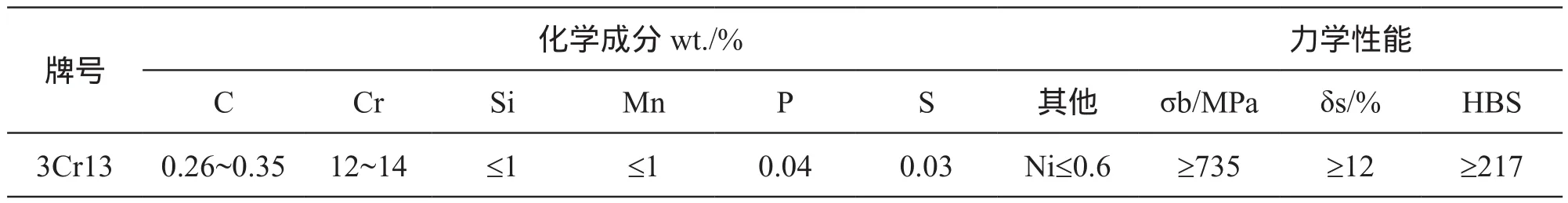

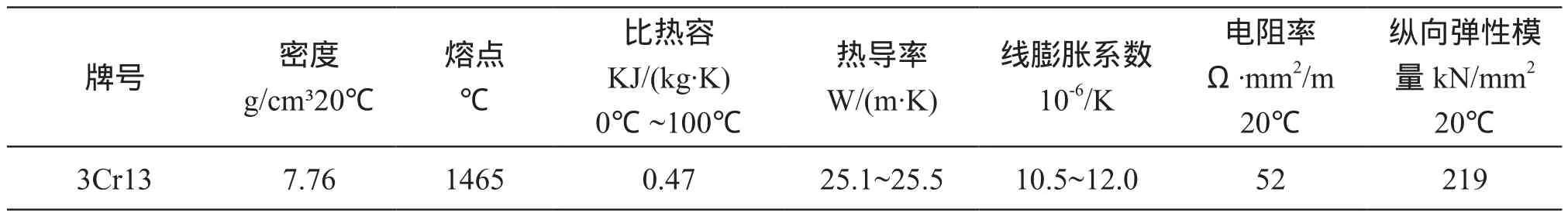

为了便捷获得涂层测试样件,进行涂层密度、孔隙率、组织及显微硬度的测定,本文以HT300作为基材进行实验。所选用3Cr13 的化学成分及力学性能见表2,物理性能参数见表3。电弧喷涂系统为上海瑞法产QD8-D 型电弧喷涂系统,喷涂装备为西安交通大学先进制造研究所研制的 AS-600 型金属电弧喷涂机器人(如图1所示),分析测试仪器为 Everon 显微维氏硬度计 MH-5、分析天平和VH-Z100R 型显微镜。

表1 3Cr13涂层喷涂工艺参数正交设计实验方案Table1 Experimental scheme of orthogonal design for spraying process parameters of 3Cr13 coating

表2 马氏体不锈钢3Cr13的化学成分及力学性能Table2 Chemical composition and mechanical properties of martensitic stainless steel 3Cr13

表3 马氏体不锈钢 3Cr13 的物理性能参数Table3 Physical property parameters of martensitic stainless steel 3Cr13

2 实验数据分析

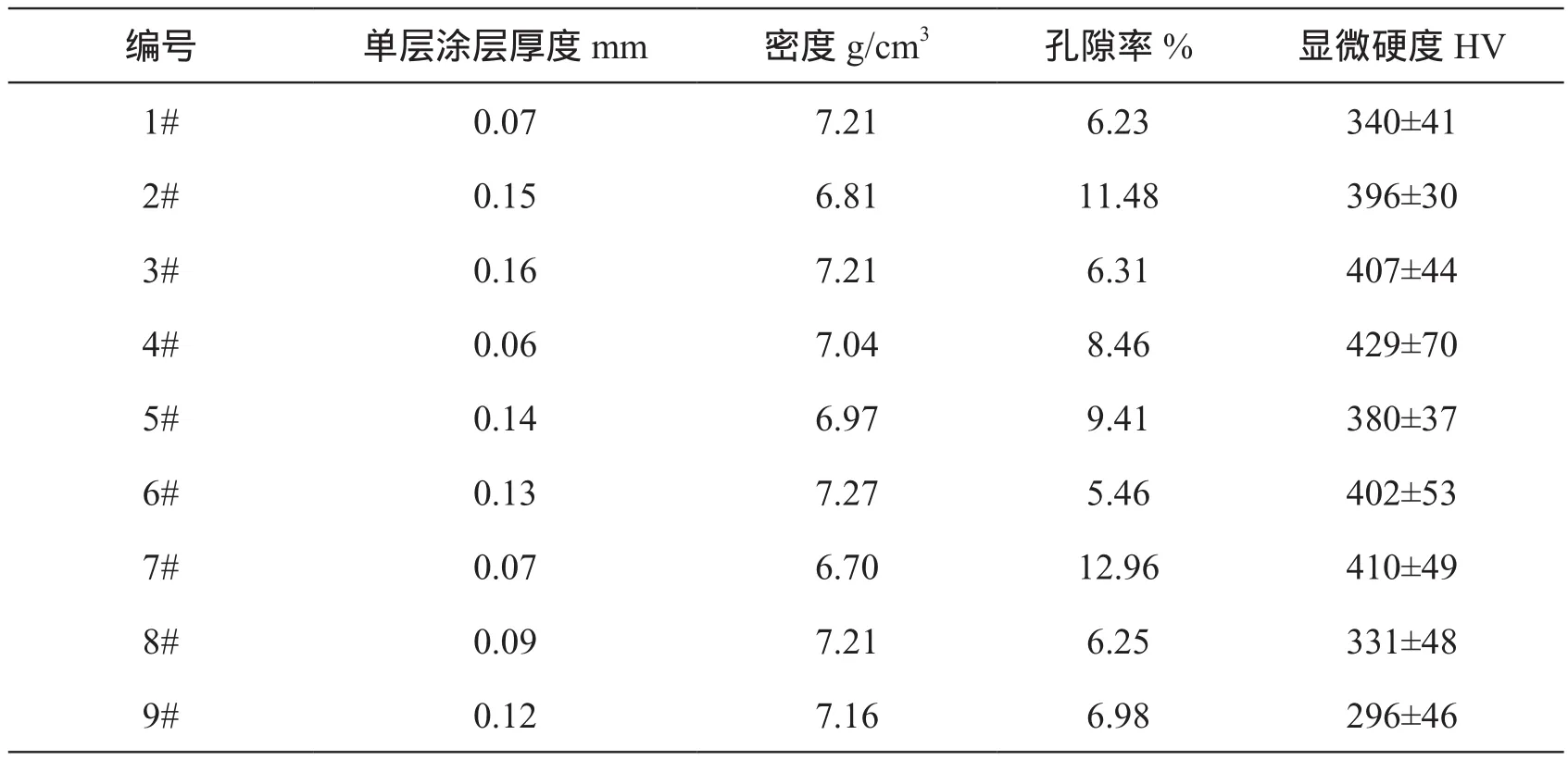

喷涂3Cr13时,金属粒子束流较集中,涂层原始外观呈灰黑色。将喷涂后的涂层型壳烘干,切成数十个10mm×10mm×1mm大小的试样,测试涂层厚度、密度、孔隙率及维氏硬度(结果见表4)。

表4 涂层性能实验结果Table4 Coating performance test results

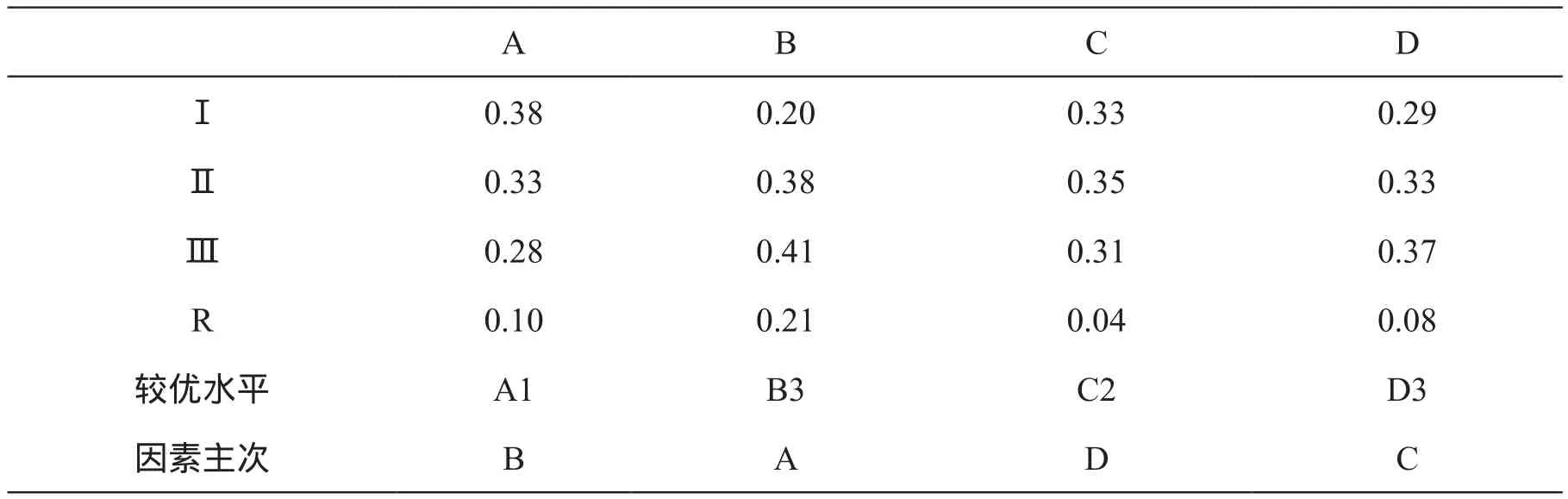

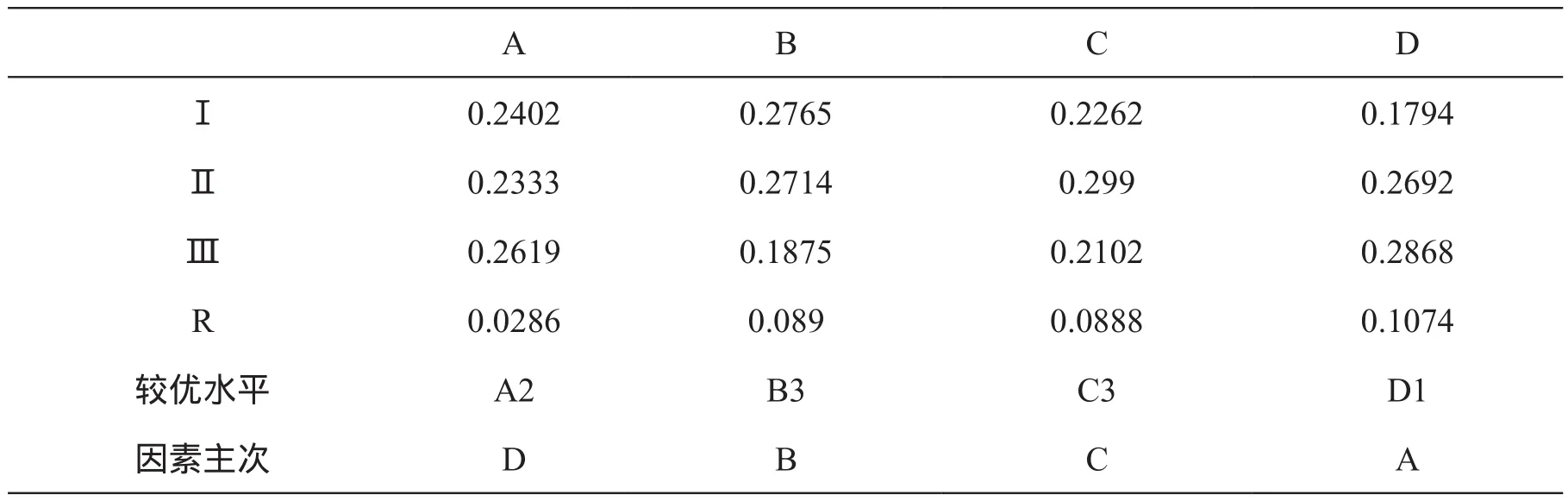

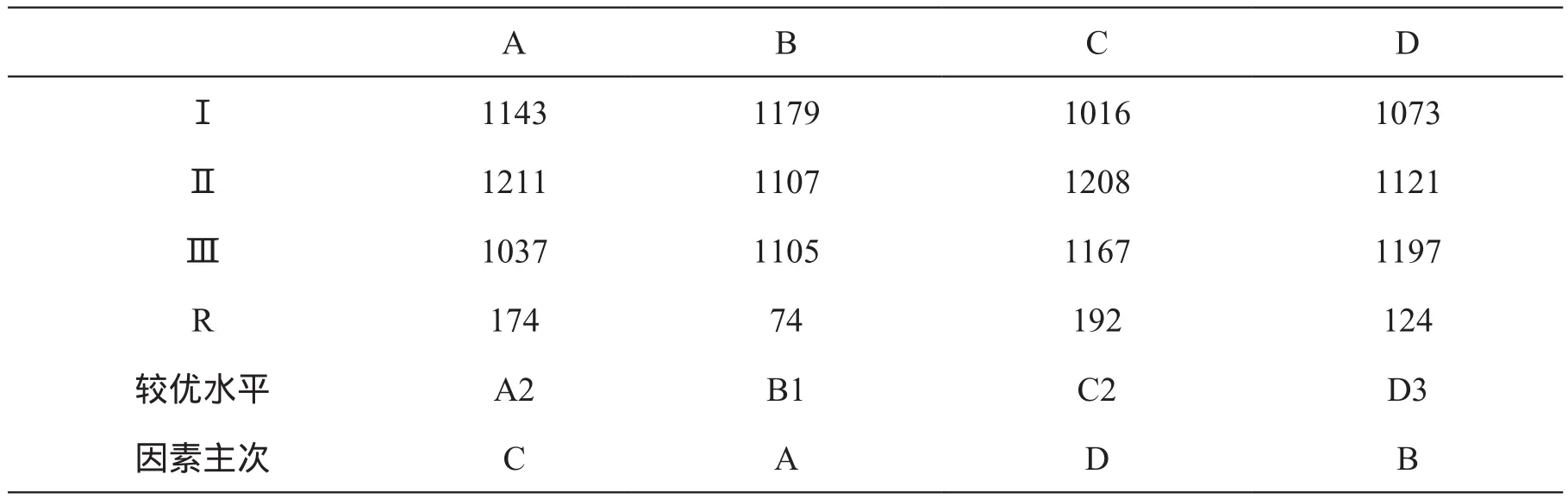

对表4实验数据处理,分别得到各水平对涂层单层涂层厚度、孔隙率和硬度的影响(见表5、表6、表7),针对每个指标,将其各个因素的较优水平按主次顺序排列可得,单层涂层厚度:B1、A3、D1、C3;孔隙率:D1、B3、C3、A2;硬度:C2、A2、D3、B1。对于覆盖件快速模具而言,模具的表面质量更重要,板料在成形过程中表面不能出现损伤,这就说明对喷涂模具而言,涂层表面首先不能有任何缺陷产生,层厚尽量均匀,要求涂层结合强度高,不易脱层,变形量小,喷涂稳定,涂层结构均匀;板料成形时,模具主要承受压应力,减少孔隙率可提高涂层的抗压能力;板料的成形流动对涂层产生的摩擦磨损,可通过涂覆润滑油进行改善,而涂层表面若有极微细孔进行油脂储存,反而对成形有利,因此涂层内部孔隙率越小越好,表面可适当有部分孔隙存在。根据快速模具所需的涂层服役条件,结合每个因素出现频次分析,因素A影响粒子到达基体时的固液相状态,从涂层强度考虑选取较优水平A2,因素B控制送丝速度,涂层硬度对涂层性能影响很大,兼顾喷涂的稳定性,考虑选取较优水平B1,从电弧稳定性和节省能量的角度考虑,因素C选择较优水平C2,因素D对涂层孔隙率和硬度的影响不一样,但硬度对涂层更为重要,故选择较优水平D3。综合分析可得较优喷涂工艺参数为A2、B3、C2、D3(即喷涂距离230mm,送丝电压8V,喷涂电压32V,基体温度300℃)。

表5 喷涂工艺参数对单层涂层厚度的影响Table5 Effect of spraying process parameters on thickness of single layer coating

表6 喷涂工艺参数对涂层孔隙率的影响Table6 Effect of spraying process parameters on coating porosity

表7 喷涂工艺参数对涂层硬度的影响Table7 Effect of spraying process parameters on coating hardness

3 实验涂层形貌观察及分析

利用VH-Z100R 型显微镜,将3Cr13涂层放大1000倍进行多点显微形貌观察(见图2和图3),并取具代表性图片展示,根据涂层内部金属相均匀性及孔隙分布,确认作为模具涂层表面均质的可能性。观察发现涂层由粗大空洞和微小孔隙组成,空洞和孔隙会影响涂层的致密性,但当涂层表面微细孔隙均质存在时,可对板料成形过程中的润滑油脂进行储存,减小涂层受到的磨损,因而对于喷涂模具而言,应尽量避免大的孔洞存在。两图中亮白及灰色相组成主要为Fe、Cr相及其氧化物,黑色部分为孔隙,主要观察黑色部分孔隙状况。图2是喷涂平面涂层放大1000倍的显微形貌,涂层是由熔滴堆积而成,涂层内的孔隙尺寸并不均匀,大的可达50μm,并且可以观察到涂层试样2与7孔隙率较高,与实测结果相符。图3是喷涂横截面涂层放大1000倍的显微形貌,涂层呈现明显的层状结构,但并非全部连续,且孔隙出现在断面不同位置,熔融液滴的勾嵌咬合处更可能出现孔隙;试样3、6截面致密度较高,对于板料成形的抗压能力更强,利于提高模具的使用寿命。9个试样中,试样4单层厚度最小,使材料在喷涂过程中更易保证温降的均匀性,也使喷涂粒子在高速冲击下延展更充分,获得较为均匀的孔隙分布。试样4孔隙率在几个试样中并非最小,但其所测得的平均硬度却较高,适合作为喷涂模具的涂层。这些说明较低的层厚对模具涂层的制备,是有利的。

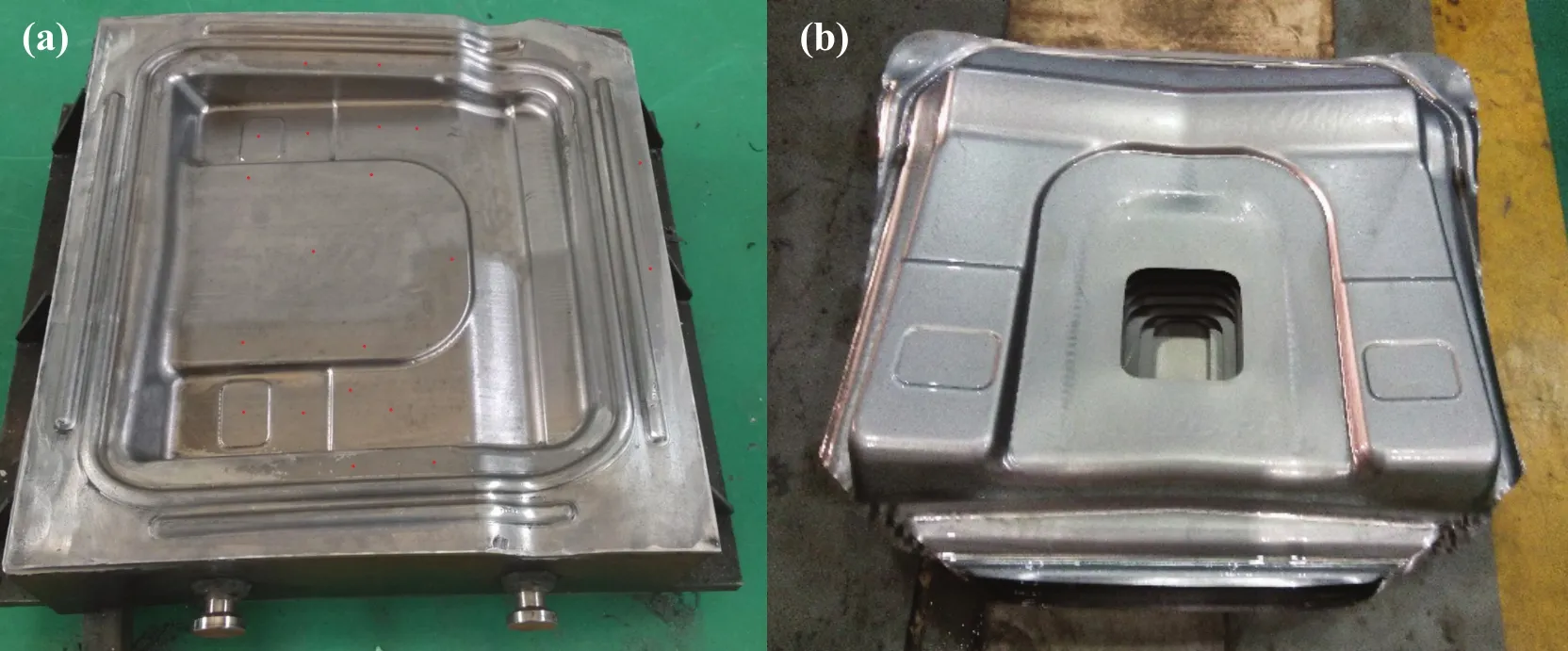

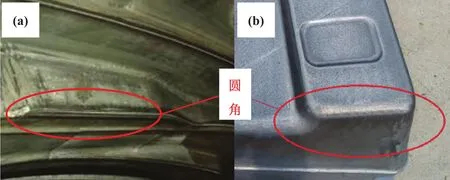

利用优化的喷涂工艺参数进行喷涂,获得了HRC40,孔隙率在6.8%的涂层,通过SEM对涂层微观形貌进行观察可以看到,涂层孔隙含量较少,且分布均匀,涂层速冷后的微晶组织,使得涂层性能整体有了提高(见图4),可见参数优化结果起到了明显作用。利用该参数进行总厚3mm涂层喷涂模具的制造,获得了较好的涂层表面,并冲制出了需要的合格零件(见图5)。对于低熔点喷涂模具而言,硬度仅有HB120左右,一般冲压几件后就会出现凸圆角过度光亮的磨损特征(见图6(a)),且还有涂层脱落风险,影响产品制件精度;但3Cr13喷涂模具在经过30件的冲压后,模具表面凸圆角无明显变化(见图6(b)),寿命得到了很大的提高,故该喷涂工艺参数在喷涂模具服役条件下,是完全可行可用的。

图2 3Cr13不锈钢涂层表面光学显微形貌:(a)试样1#;(b)试样2#;(c)试样3#;(d)试样4#;(e)试样5#;(f)试样6#;(g)试样7#;(h)试样8#;(i)试样9#Fig.2 Optical micrograph of 3Cr13 stainless steel coating surface: (a) sample 1,(b) sample 2,(c) sample 3,(d) sample 4,(e) sample 5,(f) sample 6,(g) sample 7,(h) sample 8,(i) sample 9#

图3 3Cr13不锈钢涂层断面光学显微形貌:(a)试样1#;(b)试样2#;(c)试样3#;(d)试样4#;(e)试样5#;(f)试样6#;(g)试样7#;(h)试样8#;(i)试样9#Fig.3 Optical micrograph of 3Cr13 stainless steel coating section: (a) sample 1,(b) sample 2,(c) sample 3,(d) sample 4,(e) sample 5,(f) sample 6,(g) sample 7,(h) sample 8,(i) sample 9#

图4 不锈钢涂层SEM显微形貌:(a)表面微观;(b)微观晶粒Fig.4 SEM micrograph of stainless steel coating: (a) surface microstructure,(b) microscopic grain

图5 3Cr13喷涂模具及压制的产品:(a)3Cr13喷涂模具;(b)压制产品Fig.5 3Cr13 spray mold and pressed products: (a) 3Cr13 spray mold,(b) pressed products

图6 ZnAl喷涂模具与3Cr13喷涂模具圆角磨损对比:(a) ZnAl喷涂模具;(b) 3Cr13喷涂模具Fig.6 Comparison of fillet wear between ZnAl spray mold and 3Cr13 spray mold: (a) ZnAl spray mold,(b) 3Cr13 spray mold

4 结论

喷涂快速模具需要涂层孔隙分布均匀,喷涂过程工艺稳定,涂层不能出现明显的变形、开裂及脱层,涂层表面要硬度高、抗磨损,同时微小均质孔隙还可储存润滑油。针对以上服役条件,通过正交实验分析及涂层微观形貌观察,获得了利用3Cr13马氏体不锈钢材料进行电弧喷涂快速制模的优化工艺条件为:喷涂电压:32V,喷涂电流:150A,喷涂距离:230mm,空气压力:0.55MPa(氮气气体保护),喷枪移动速度:0.4m/s,基体预热温度:220℃。该参数获得了较好的喷涂模具表面质量,并生产出了数十件合格制件,相较于低熔点ZnAl合金喷涂模具而言,寿命得到了很大的提升。