封闭厂房氨气泄漏扩散规律数值模拟研究

马隽湫,廖晓玲,李海航,王 强,金建波,赵哲明,陈卫平

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018;2.杭州市特种设备检测研究院,浙江 杭州 310051;3.浙江省消防总队,浙江 杭州 310014)

近些年来,由于材料腐蚀、老化等原因,氨气管道泄漏事故频发。氨气泄漏后果较为严重,往往造成人员中毒、火灾爆炸等事故[1]。2013年6月3日,吉林德惠市宝源丰禽业有限公司发生氨气泄漏爆炸,死亡121人,受伤76人,主厂房及主厂房内生产设备损毁,直接经济损失1.82亿元。同年8月31日,上海宝山区翁牌冷藏有限公司发生氨气泄漏,死亡15人,受伤25人。发生氨气泄漏事故时,如果可以通过氨气探测器及时监测预警并采取应急措施,可有效地避免重大人员伤亡和财产损失。因此,准确预测工作空间内气体泄漏扩散浓度分布并指导气体探测器安装工作显得尤为重要。

采用计算流体力学软件求解气体扩散过程,可以得到气体浓度随时空的变化过程,能把气体初始状态、密度等物理属性和边界条件考虑进去,而且其准确性也被不断地验证和提高[2-4]。许秀梅[5]采用Fluent模拟室内燃气泄漏扩散,得出温湿度耦合作用下燃气扩散规律,表明模拟结果符合泄漏扩散理论。关忠慧[6]利用Fluent模拟氨站房通风安全及泄漏扩散影响,得出浓度场随时间的变化特点。张伟[7]利用数值模拟方法研究液氨储罐泄漏后的扩散过程,对比分析了不同条件下泄漏扩散情况与浓度随时间的变化规律及对周围居民区的影响。黄金磊[8]利用FDS软件研究氨泄漏扩散浓度随时空的变化规律,发现与高斯计算模型结果基本吻合。

计算流体力学软件可以克服氨气泄漏实验危险性大,受到场地和安全措施限制难以实施的困难。并且,已有不少研究表明FDS等数值计算软件[2-4,8-10]模拟氨泄漏扩散过程具有适用性。本文采用数值模拟方法研究氨气在室内环境下的泄漏扩散规律,为涉氨企业的气体探测器等消防设施设计提供理论依据。

1 室内氨气泄漏扩散模型的建立

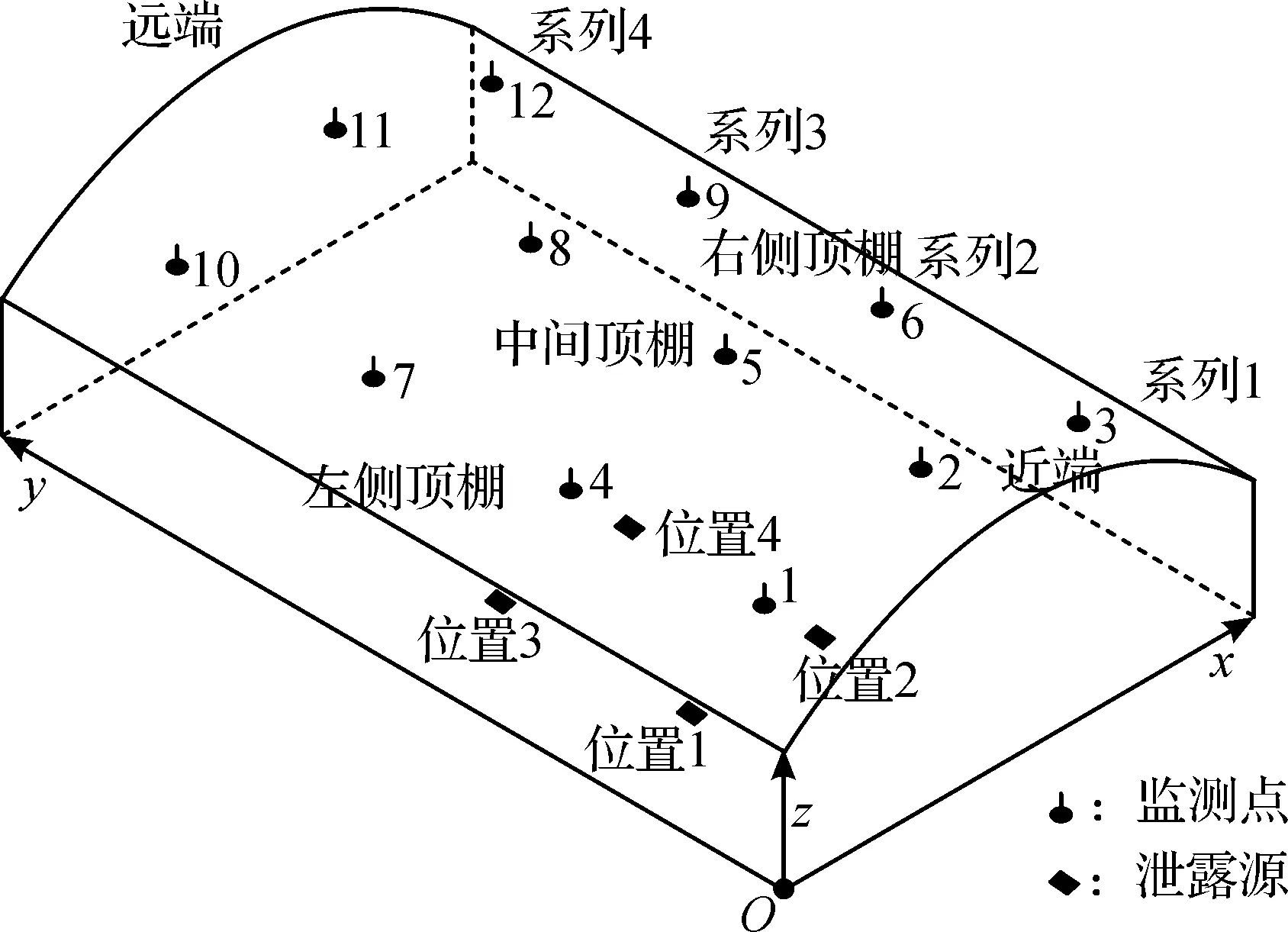

本文采用FDS软件对封闭厂房内液氨泄漏后的浓度场进行模拟,建立的模拟对象如图1。按照某食品厂内部实际布局进行设置,食品厂建筑尺寸为60 m宽、100 m长,为最具代表性的弧顶厂房,最高点的高度为5.4 m。计算域的范围坐标在厂房外墙向四周各扩展10 m,在厂房顶棚向上扩展5 m,网格尺寸为0.2 m。厂房正常工作时,为了满足卫生要求关闭门窗,仅在早中晚上下班期间打开厂门,本研究假设液氨泄漏时间发生在正常工作时段,即厂房为封闭状态。

图1 厂房模型及泄漏源、监测点示意图Figure 1 Schematic diagram of plant model, leakage sources and monitoring points

据统计,管道泄漏位置多发于阀门、弯管处,为了模拟最具代表性的泄漏场景,泄漏位置选取4处如图1所示。泄漏孔口高度为1 m,泄漏速率取值同文献[8]为7.01 kg/s,泄漏方向为垂直向上。厂房内环境压力为标准大气压1.01×105Pa,环境温度为25 ℃。由于液氨沸点远低于室温,假设液氨泄漏后全部发生闪蒸。根据泄漏的热力学过程,管道泄漏简化为气体泄漏。根据事故案例分析,氨气泄漏事故可视为连续点源泄漏模式[11],本文也采用连续点源泄漏场景。

25 ℃时氨气密度为0.771 kg/m3,密度小于空气,因此泄漏后容易聚集在厂房内部高处。根据气体探测器安装要求,当被检测气体比重小于空气比重时,探测器应安装在距离顶棚30~60 cm处。模拟设置时在顶棚下0.4 m高的位置设置了9个监测点,测点位置如图1,详细坐标见表1。此外,还监测5 m高度(对应中间顶棚平均高度)、4 m高度(对应左、右两侧顶棚平均高度)和过泄漏源截面的氨气分布云图。数值模拟得到厂房内氨气泄漏后的运动过程、各处浓度数值变化,总结出封闭空间氨气泄漏扩散的规律。

表1 氨气浓度监测点设置坐标

2 结果与讨论

2.1 气体扩散模型

国内外不少研究者对气体扩散模型开展了研究。均一模型[12]是描述室内气体扩散最为简单的模型,假设气体泄漏后瞬间即在室内达到浓度平衡,并考虑了室内通风的因素,其给出室内某时刻气体的平均质量浓度为

(1)

式(1)中:Cr为室内某时刻气体的平均质量浓度,kg/m3;Wn为气体泄漏质量速率,kg/s;Q为室内通风量,m3/s;V为室内气体体积,m3;t为泄漏持续时间或计算时间点,s。但是该模型对室内气体浓度计算过于简化,无法考虑气体密度特性及空间分布差异。

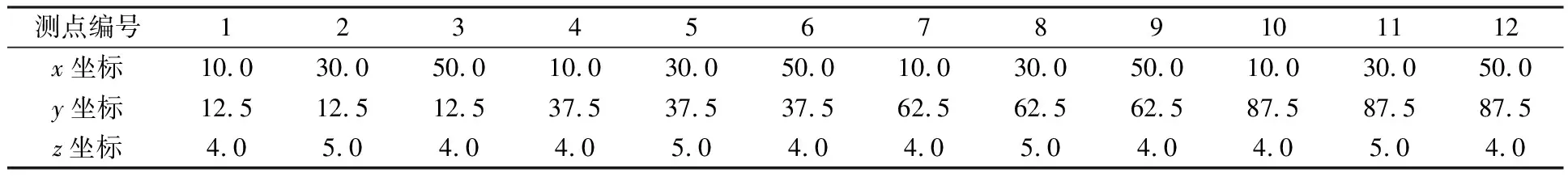

半球模型[13-14]是基于菲克第二定律推导出的无风条件或室内气体扩散模型,假设气体以点源为中心向四周等速率连续扩散,其质量浓度计算公式为

(2)

式(2)中:Cr为室内某时刻气体的平均质量浓度,kg/m3;Wn为气体泄漏质量速率,kg/s;D为扩散系数,m2/s;r为距中心点源距离,m;erf为误差函数;t为泄漏持续时间或计算时间点,s。该模型计算出的气体浓度成等浓度球面向外衰减,但未考虑泄漏气体的初始速度及气体和空气密度差引起的浮力作用。另外,以上两个模型都没有考虑建筑边界的限制作用。

2.2 泄漏位置对扩散结果的影响

通过FDS模拟结果发现,发生气体泄漏事故时,泄漏位置的不同会影响室内气体浓度的分布。为了研究泄漏位置对扩散结果的影响并探索氨气泄漏扩散的一般规律,本文根据室内氨气管道位置,选取4处最具代表性的泄漏位置。通过数值模拟计算各监测点氨气浓度随时间变化,并处理得到各监测点体积浓度达到1%时对应的响应时间如图2,绿色箭头表示泄漏源位置,颜色柱表示对应的时间值。

图2 各监测点体积浓度达到1%的响应时间图Figure 2 Response time of volume concentration of each monitoring point reached 1%

位置1发生泄漏,是4个位置当中最不对称的情形,因此氨气扩散过程最为复杂。氨气先上浮至左侧顶棚近端,继续上浮至中间顶棚近端,再沿着中间顶棚向远端扩散;同时到达中间顶棚近端的氨气由于惯性向右侧顶棚向下沉降,氨气最后才向左侧顶棚远端和右侧顶棚最远端沉降。

位置2发生泄漏,对于左右两侧各监测点来说泄漏源位置如同位置4一样是对称的,氨气扩散运动过程相对简单。从各监测点响应时间快慢可以发现,氨气先上浮至中间顶棚,再沿着中间顶棚向远端扩散,同时到达中间顶棚近端的氨气向下沉降,最后左、右两侧顶棚远端才积累沉降的氨气。

从位置3发生泄漏各监测点响应时间快慢可以发现,氨气经历了先上浮至左侧顶棚、继续上浮至中间顶棚,再沿着顶棚向中间顶棚两端蔓延;同时由于上浮至中间顶棚的氨气存在向右运动的惯性,继续向右运动直到碰触右侧墙壁转而向右侧两端扩散并向下沉降;氨气最后才扩散至左侧顶棚两端位置。

位置4发生泄漏各监测点响应时间可以看出,中间序列靠近泄漏源的两个点浓度升高最快,中间序列远离泄漏源的两个点浓度升高较快,左、右序列远离泄漏源的4个点浓度升高较慢,左、右序列靠近泄漏源的4个点的浓度升高最慢。这是由于泄漏的氨气在向上初始动量作用和向上浮力双重作用下先上浮至中间顶棚,再沿着顶棚向中间顶棚两端扩散,在两端碰触墙壁之后转而向下沉降,然后整个室内范围顶棚处聚集的氨气向下沉降。

2.3 氨气扩散运动规律分析

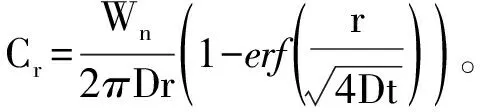

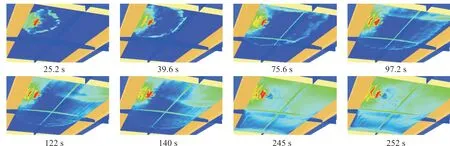

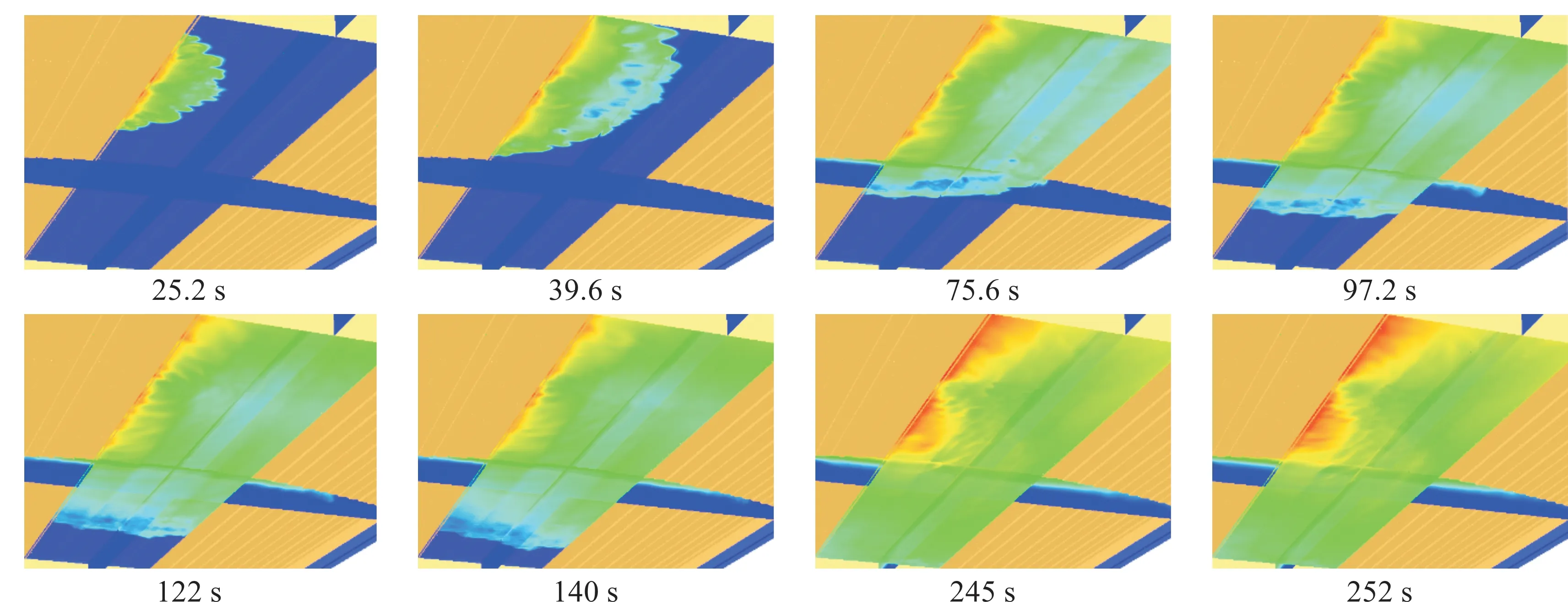

由氨气泄漏后在不同位置测量的浓度随时间变化可知,密闭室内氨气扩散运动规律如下,并结合扩散过程最为复杂的位置1对应浓度云图(图3和图4)进行阐述。

图3 位置1过泄漏源截面及5 m高度截面氨气浓度变化图Figure 3 Ammonia concentration change in cross section of leakage source and 5 m height for position 1

图4 位置1过泄漏源截面及4 m高度截面氨气浓度变化图Figure 4 Ammonia concentration change in cross section of leakage source and 4 m height for position 1

1)上浮至顶棚。由于泄漏的氨气存在向上初始速度且氨气密度小于空气密度,因此当氨气以射流形式从管道泄漏口释放后,首先表现为具有初始动量的加速上升运动。在氨气垂直向上运动过程中,由于射流流束与空气接触面积小,射流核心卷吸空气不明显因此射流半径变化小。此阶段包括图3和图4中25.2 s和39.6 s对应的状态,氨气主要是上浮至左侧顶棚、继续上浮至中间顶棚,所以5 m高度高浓度氨气区域从左侧顶棚向中间顶棚不断扩散,而4 m高度高浓度氨气范围基本维持对应高度氨气射流半径区域不变。

2)沿顶棚扩散。当上浮的氨气碰触厂房顶棚时,行进方向转变为沿顶棚的水平运动。同时由于泄漏口上方顶棚与其他位置顶棚的氨气浓度存在差值,氨气会从浓度大的区域流向浓度小的区域。此阶段整体表现为氨气沿顶棚的扩散,高浓度区域集中在顶棚。在氨气沿顶棚扩散过程中,顶棚射流与空气接触面积随半径平方增大,因此氨气浓度下降。此阶段氨气高浓度区域基本仅沿中间顶棚增长,包括图3和图4中75.6 s、97.2 s和122 s对应的状态,高浓度氨气区域依次覆盖了中间顶棚近端、中间顶棚较远端和右侧顶棚近端。

3)沉降分层。氨气在厂房顶棚不断积累,持续泄漏的氨气使得顶棚浓度连续升高。随着氨气泄漏前锋沿顶棚到达侧墙后转而向下运动,且全厂房顶棚的高浓度氨气向下部低浓度区域扩散,较低高度截面也出现氨气,并在整个高度方向上呈现氨气浓度分层现象。顶棚高度处氨气浓度最大,越往下浓度越低。此阶段包括图3和图4中140 s、245 s和252 s对应的过程,氨气继续在中间顶棚和右侧顶棚近端聚集,并在侧墙的阻挡和浓度梯度作用下向下沉降,形成了明显的浓度分层。

通过本节总结出的氨气扩散规律,泄漏源上方顶棚位置最先达到高浓度,接着是空间内最高顶棚处达到高浓度,因此高浓度出现的区域可以归纳为“先是泄漏源顶部位置,再是全厂房最高位置”。接下来对比上节图2中各监测点氨气浓度上升最快出现的次数。对于本文选取的4个代表性泄漏源位置,离这4个泄漏源位置最近的左下角4个监测点(监测点1、2、4、5),在每处泄漏源位置发生氨气泄漏时,表现为最先达到最高浓度的两个监测点,监测点1(高度4 m)累积出现1次,监测点2(高度5 m)累积出现2次,监测点4(高度4 m)累积出现2次,监测点5(高度5 m)累积出现3次。由于实际中氨气的泄漏位置具有不确定性,因此结合以上的定量统计分析,对于氨气探测器的安装位置,首先要确保空间全局几何中心最高顶棚处,再根据规范中关于探测器保护范围的要求,安装在一定距离外的顶棚较高处。

3 结 论

通过计算流体力学软件求解氨气在封闭厂房内的泄漏运动方程,比较典型泄漏源发生泄漏后氨气的动态扩散过程,得到了如下两点主要结论。

1)氨气在密闭空间泄漏后,扩散规律为上浮至顶棚、沿顶棚扩散和沉降分层。出现高浓度氨气区域的顺序可以归纳为“先是泄漏源顶部位置,再是全厂房最高位置”。

2)对于氨气探测器的安装位置建议,首先要确保空间几何中心最高顶棚处,再根据保护范围要求安装在一定距离外的顶棚较高处。

由于缺乏真实事故的泄漏速率数据,因此本文泄漏量选取参照充装重量、罐体容积和设计压力接近的储罐来设计。本文的研究重点在于不同泄漏位置对厂房顶棚氨气浓度分布的影响,得到的扩散规律适用于气体密度低于空气的轻气,可为密闭空间内有毒有害轻气探测器的安装提供依据。本研究选取泄漏孔口朝上和单一泄漏速率情形,对于不同泄漏孔口朝向和不同泄漏速率的影响有待下一步研究。