浅谈宝临电气产品二次导线一体化解决方案

宋建峰

上海浦电网络科技有限公司

0 背景

上世纪九十年代之前,我国制造的成套电气产品品种比较单一,主要有GG1A高压开关柜、PGL低压配电屏和XL动力配电箱等产品。其中,装配的电器元件型号品种较少,成套电气产品国有生产厂一般都设计成标准的系列产品销售。产品的柜体结构、一次电路母线、二次电路线等部件的制造,厂家都有详细图纸可供参考。产品制造比较规范,可以按不同的工序依照图纸分别安排生产,产品质量和交货期都有保障。随着我国改革开放的不断深入,国外电器产品大量进入国内市场,国内厂家也根据市场需求开发了大量电器元件产品。由于电器元件产品市场上可供选择的产品越来越多,用户在订购成套电气产品时的要求也越来越高,成套电器生产厂已无法按原来标准化的生产方式应对市场。目前,90%以上的成套电气产品都变成了根据用户特殊要求制造的定制产品。这种定制产品首先要根据用户要求设计出产品图纸,然后才能进行采购材料及产品制造,致使生产周期严重拖长。

如今,企业要想在激烈的竞争中持续、健康地发展,就必须提高产品质量,缩短生产周期,降低生产成本,利用信息化技术改进产品研发、设计、管理、检测、供销和售后服务等环节,提升管理效能,提升核心自主创新竞争力。

1 二次导线下线现状

1.1 组建研发团队

上海宝临电气集团有限公司是由原1993年成立的上海宝临电器成套制造有限公司扩大组建而成的,是一家以高低压电器成套设备、高低压电器元件、防爆电器等产品为主导,集科研、生产、贸易为一体的大型现代化企业集团。

2013年10月,公司组建“智能二次下线研发团队”。研发团队初期由10人组成,经过两年的运转,团队扩大到18人。团队成员由高级技师、中级工程师、助理工程师和技术骨干组成。团队有工作室180平方米,工作场地260平方米,其他车间12 000平方米。

1.2 SuperHarness V3.0应用情况

技术部组织设计人员负责二次导线设计软件SuperHarness V3.0的应用,目前已进入正常工作,可完成导线的设计与资料输出的相关工作。

1.3 引进自动化设备

企业引进了海普瑞HPC-8040自动下线设备,目前设备已正常运行。

1.4 下线工段

下线工段采用显示式钉板车进行离线线束加工,显示钉板车数量。

2 经济效益分析

2.1 成本节约分析

2.2.1导线用量分析

导线浪费率预计在13%左右。按照一年400万导线采购金额计算,本项目实施后每年可节约40万元的导线采购成本。导线利用率计算如图1所示。

图1 导线利用率计算

2.2.2人力成本分析

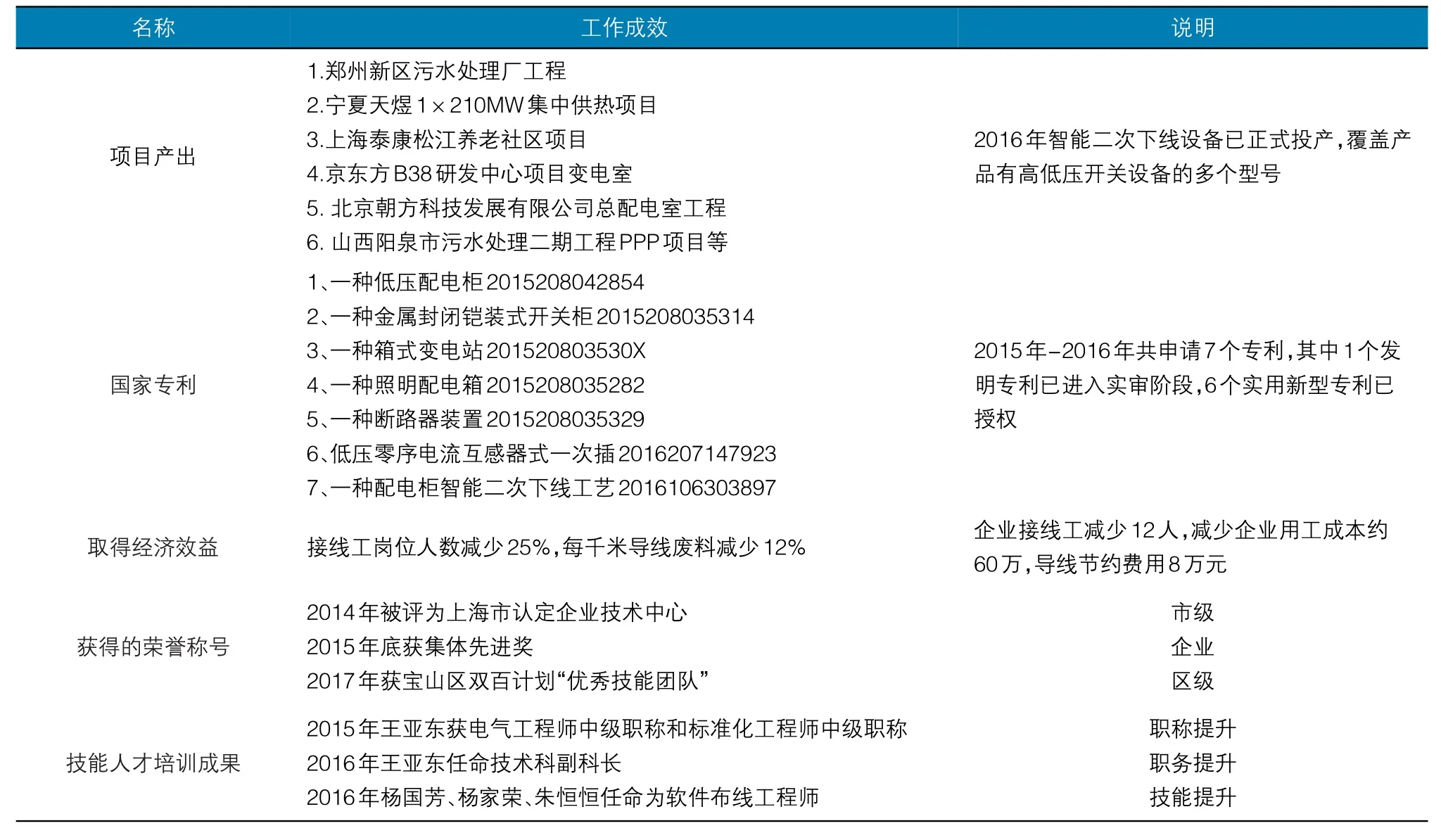

缩短成套产品的生产周期,可在6亿元产值的基础上增加17%的产值,即可每年增加1.02亿元产值,可减少人员10至11人,详细数据参考表1。

表1传统生产流程与二次下线解决方案生产流程的人力成本对比

3 自动下线项目实施主要内容

3.1 主要关键技术和解决方法

成套电器二次下线解决方案是由CAD(计算机辅助设计)、CAM(计算机辅助制造)、CAPP(计算机辅助工艺)三部分构成,通过模拟内线束走向,生成导线加工文件,实现线束离柜制作。

成套电器二次下线解决方案在CAD和CAM基础上生产出来的导线产品,可以采用接线工艺连接至柜体:线槽工艺,将导线按接线图要求直接放置在线槽中,连接导线两端;线束工艺,根据SuperHarness软件生成的钉板图,在线束工作台上,先将导线制作成线束产品,待壳体制造和器件装置完毕后,直接将线束安装至产品中。离线线束制造工艺可以扩展至线槽工艺中。

3.1.1引进全自动端子压接设备

过去,工人凭工作经验预估出二次电路导线的长度,采用工具进行手工压接端子,造成材料浪费。现在,工人用Superharness软件输出线长等设备加工数据信息,智能全自动压接机设备根据接收数据进行导线加工,充分利用了自动化设备高效率的优势。

3.1.2 SuperHarness软件的作用

平台:基于AutoCAD,降低用户成本;

接口:可导入SuperWORKS;

接线信息:与下线设备接通;

3D模型库:完备的电气元器件库及柜体模型库(KYN28、GCS、HXGN等);

服务(SaaS模式):专业建模团队和低成本建模服务。

3.1.3规避了手工操作的质量隐患

传统接线工手动剥皮操作不当,经常伤及线芯,接头经常出现压接不良现象,这些都会带来质量隐患。工人在检验时手拽导线经常出现脱落的现象。二次电路CAM生产加工方案由于规避了手工操作因素,全面采用自动设备加工二次电路导线,使得成套电气产品的质量与使用可靠性大大提高。

3.1.4二次线束加工和柜体装配同时并行加工工艺可缩短制造周期

二次线束加工以superworks为基础,全面采用三维结构设计技术,在产品正式生产前就完成二次电路导线的设计与加工工作,彻底打断原来的链式生产,极大地缩短了成套项目的产品生产周期,提高了生产质量。

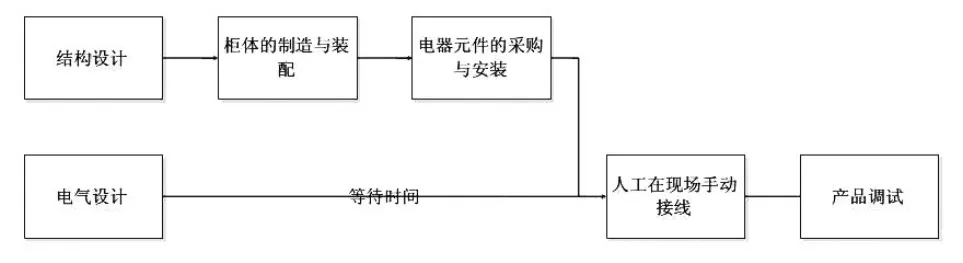

传统工艺流程:

智能二次下线工艺流程:

3.2 项目实施过程

高低压柜全部实现二次下线机工艺布线,配合车间进行二次下线机布线的实际项目运用分六个阶段:

第一阶段对二次下线项目进行策划、评估,对工人进行软件培训,对技术人员进行质量培训,建立完善的团队管理制度;

第二阶段确定对设备的采购和验收,落实设备安装的位置和设备配套等方案,对相关人员进行技术和工艺培训;

第三阶段对设备进行安装调试,掌握设备的操作流程;

第四阶段对高低压柜布线软件进行测试,建立和运用三维图库,进入小规模化生产;

第五阶段根据客户需求和意见不断改进方案,总结项目目标完成情况;

第六阶段对SuperHarness软件的使用与下线机的对接生产进行评估验收,正式进入批量生产。

3.3 项目目标

3.3.1降低人力资本

二次电路线的预制设计加工工艺从装配车间分离出来,缩短成套项目的生产周期,降低装配车间用工需求,减少企业人力资本。原来固定接线工有45人,推广Superharness设计和自动加工导线后,接线工只需30人。以每员工年工资3万元计,年节约人工成本45万元。

3.3.2降低原料成本

专业软件与成熟的设计方案对二次电路导线的用量透明化,用数据准确值代替员工经验值,减少了原材料的浪费,降低了企业仓库成本。传统工艺导线利用率为90%,现在用Superharness设计后,导线利用率为98%。每年导线用量约1500万元人民币,可节省成本120万元/年。

3.3.3降低管理成本

专业的软件与成熟的设计方案对二次电路导线的用量数字化,可使辅料做到精确发放。

3.3.4提高产品质量

信息化、机械化的自动加工生产,提高了产品的生产效率和产品质量。

4 项目完成情况分析

4.1 经济和技术质量指标完成情况

成套智能二次下线研发项目的实施,缩短了电气成套产品加工的生产周期,提高了企业的生产能力,降低了工人劳动强度。产品整个加工环节通过计算机网络实现数据与信息资料共享,使生产管理进入信息化作业。线束的批量生产,推动了产品设计更加规范化、合理化、标准化,满足了同规格产品线束加工工艺的一致性要求。

4.2 社会效益

本项目的实施,可解决原传统开关柜制造时手工接线的落后局面,不仅节约了劳动力成本,而且大幅降低了原材料的浪费,降低了资源与能源消耗。本项目的推广和应用,提高了企业自身竞争力优势,提升了市场占有率,增加了制造企业的经营效益,促进了行业的良性发展,实现了行业资源的有效整合,有利于企业在国内工业电气行业竞争力的提升,有助于企业在工业电气领域诞生世界级民族品牌。

4.3 项目实施的成效

企业通过技术改进,提高了效率和利润。个人通过项目的研究和实施增强了技能,提高了自我。

4.4 项目实施的后续改进

为了快速响应客户和市场需求的定制化生产能力,公司在现有技术储备的基础上,扩大了智能二次线束制造系统所覆盖的产品种类和规格。项目策划采用目标阶段性实现的方式推进,每年产品覆盖率在现有基础上提升10%以上,实现新工艺覆盖产品率达到公司产品的80%以上,满足了快速响应客户和市场需求的定制化生产能力。

5 总结

智能二次下线制造系统解决了接线的短板,缩短了产品生产周期,提升了效率,实现了快速响应客户和市场需求的定制化生产能力,为后续的生产提供了有力的支持。智能二次下线制造系统是应该大力推广的工艺技术。