锌白铜搅拌摩擦焊接头显微组织与力学性能

周利,闵婕,雷淑贵,贺文雄,黄永宪,冯吉才

(1.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨,150001;2.哈尔滨工业大学(威海)山东省特种焊接重点实验室,山东 威海,264209)

白铜具有优异的机械性能、物理性能及可加工性,尤其锌白铜因具有美丽的光泽、良好的弹性和抗腐蚀性,被广泛应用于造船、石油化工、电器、仪表、医疗器械等领域[1-2]。白铜目前主要采用传统熔化焊方法进行连接,但容易形成粗大的组织、产生较大应力与变形、出现热裂纹等,严重影响接头的质量[3-4]。李莉等[5]利用钨极氩弧焊和焊条电弧焊等方法分别对铁白铜管件进行焊接,发现焊缝有比较明显的气孔倾向和横向收缩,需采用适当的焊接电流、焊接速度和接头尺寸设计。采用固相焊方法可以避免材料熔化带来的问题,是焊接白铜较有前景的方法。搅拌摩擦焊(friction stir welding,FSW)是一种新型固相连接技术,可以避免熔化焊过程带来的问题,特别适用于熔焊性较差的材料[6]。研究者针对纯铜[7-12]以及黄铜[13-24]的搅拌摩擦焊进行了研究。HEIDARZADEH等[25]采用数值模拟分析纯铜搅拌摩擦焊焊接温度场。RIZI等[26-30]研究了铸造铝青铜搅拌摩擦焊,通过分析接头显微组织演变、显微维氏硬度分布和腐蚀特性,阐明了焊接参数与焊接热循环及接头组织性能的关系。目前,针对白铜的研究较少,KANG等[31]对比了白铜搅拌摩擦焊和钨极气保护焊接头显微组织及显微维氏硬度的差别,发现搅拌摩擦焊接头晶粒相对于钨极气保护焊更加细小,接头显微维氏硬度也相对更高。本文作者对厚度为4 mm的BZn18-26锌白铜进行搅拌摩擦焊对接,并对接头微观组织和力学性能进行研究,以便为白铜搅拌摩擦焊工艺应用提供理论依据。

1 试验

试验材料是长×宽×高为 200 mm×60 mm×4 mm的BZn18-26锌白铜,其化学成分及力学性能如表1所示。搅拌头材料为SKD61工具钢,采用直径为12.0 mm的内凹轴肩和直径为3.5 mm的螺纹搅拌针设计,搅拌针长度为 3.8 mm。焊前先用钢丝刷去除待焊件对接面及表面氧化膜,然后用丙酮洗除试件表面氧化膜残渣及油污灰尘。焊接工艺参数如下:旋转速度为800 r/m,焊接速度为100 mm/min,轴肩下压量为0.15 mm,搅拌头倾角为3°。

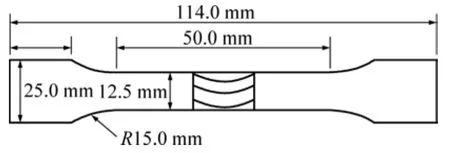

沿垂直于焊接方向切取试样进行标准金相试样制备,使用 10 g FeCl3,6 mL HCl,40 mL H2O 和 60 mL C2H5OH试剂腐蚀后,采用GX51金相显微镜(optical microscopy,OM)对接头微观组织进行观察。沿着垂直于焊接方向加工拉伸试样,尺寸如图1所示。在INSTRON 1186电子力学性能试验机上进行室温拉伸试验,加载速率为3 mm/min,利用TESCAN VEGA3扫描电子显微镜(scanning electron microscopy,SEM)分析拉伸断口形貌。利用 MICRO-586型显微维氏硬度计分别测试焊接接头截面横向和纵向显微维氏硬度。加载载荷为 200 g,加载时间为 10 s,测试点间距为0.5 mm,其测试示意图如图2所示。

图1 BZn18-26锌白铜搅拌摩擦焊接头拉伸试样示意图Fig.1 Schematic illustration for tensile specimen of BZn18-26 cupronickel alloy FSWed joint

图2 BZn18-26锌白铜搅拌摩擦焊接头显微维氏硬度测试示意图Fig.2 Schematic illustration for microhardness distribution test of BZn18-26 cupronickel alloy FSWed joint

表1 BZn18-26锌白铜化学成分(质量分数)及力学性能Table 1 Chemical compositions and mechanical properties of BZn18-26 cupronickel alloy

2 结果与分析

2.1 接头成形及微观组织

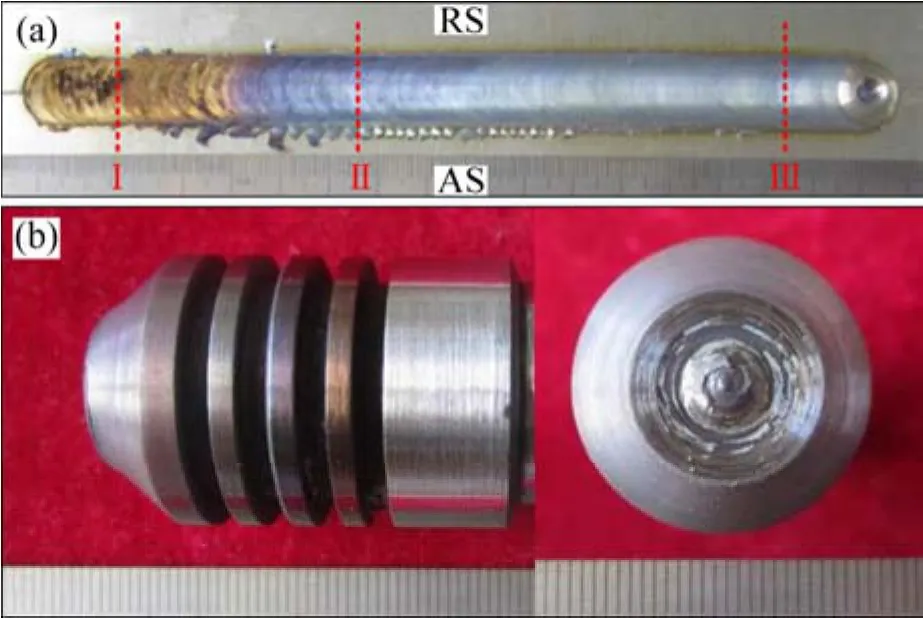

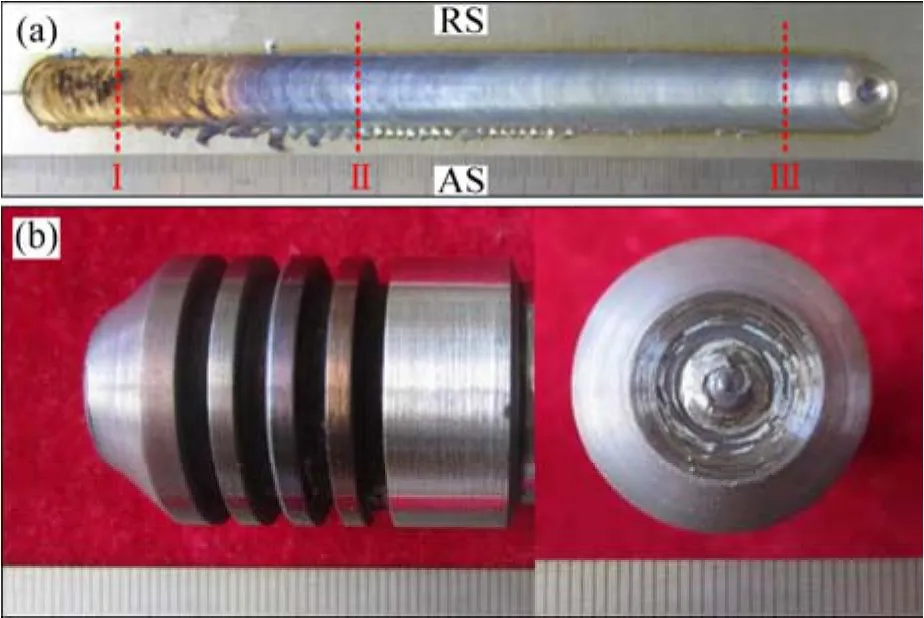

BZn18-26锌白铜搅拌摩擦焊对接接头焊缝成形如图3(a)所示。从图3(a)可见:从开始到结束,焊缝颜色由深色过渡到浅色,这是由于焊接过程从起初的不稳定阶段逐渐过渡到稳定阶段。开始时,焊接温度较低,焊缝呈深黄色;热量随着焊接的进行而积累,焊接温度升高,焊缝颜色逐渐变为浅蓝色直至焊接过程变得稳定。焊接稳定后,焊缝表面成形光滑,飞边较少。焊接结束后,搅拌头表面发生严重氧化且搅拌针长度明显变短,如图3(b)所示。由于白铜维氏硬度高、高温强度导致搅拌头发生磨损,也会引起焊缝背部未焊合。

图3 BZn18-26锌白铜搅拌摩擦焊接头表面形貌及搅拌头焊后形态Fig.3 Morphologies of surface and pin tool after BZn18-26 cupronickel alloy FSWed joint

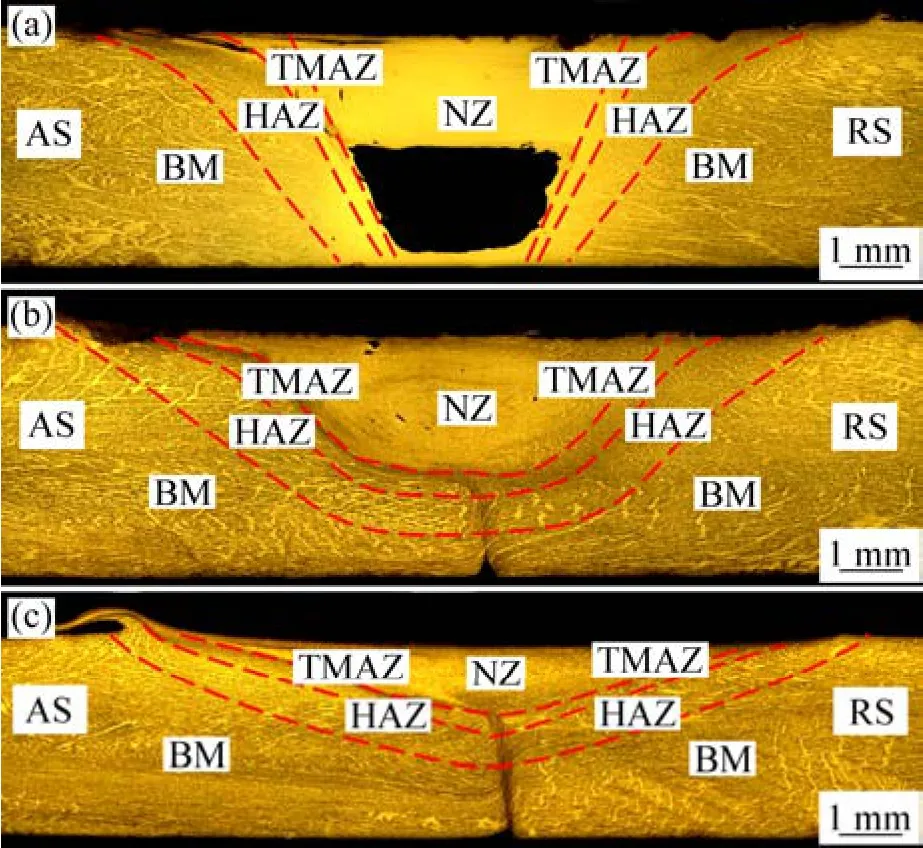

由于搅拌针的磨损和断裂,导致焊缝背面出现未焊合,因而接头不同位置处截面宏观形貌不同,这里选取焊接初始阶段搅拌针断裂位置以及焊缝中部和尾部2个典型位置接头横截面,如图4所示。从图4可以看到:不同位置接头横截面都由4部分组成:焊核区(nugget zone,NZ)、 热机影响区(thermo-mechanically affected zone,TMAZ)、热影响区(heat affected zone,HAZ)和母材区(base metal,BM)。图4(a)所示为图3(a)中位置1对应的搅拌针断裂处接头横截面形貌,其中圆台形的黑色物质为断裂的搅拌针;图4(b)所示为图3(a)中位置Ⅱ对应的焊缝中部典型位置接头横截面形貌,其中焊核区黑色夹杂物推断为搅拌针磨损而脱落的物质;图4(c)所示为图3(a)中位置Ⅲ对应的焊缝尾部典型位置接头横截面形貌,可以看到此处焊核区深度比前2个位置明显减小,经推断这是搅拌针的持续磨损所致。

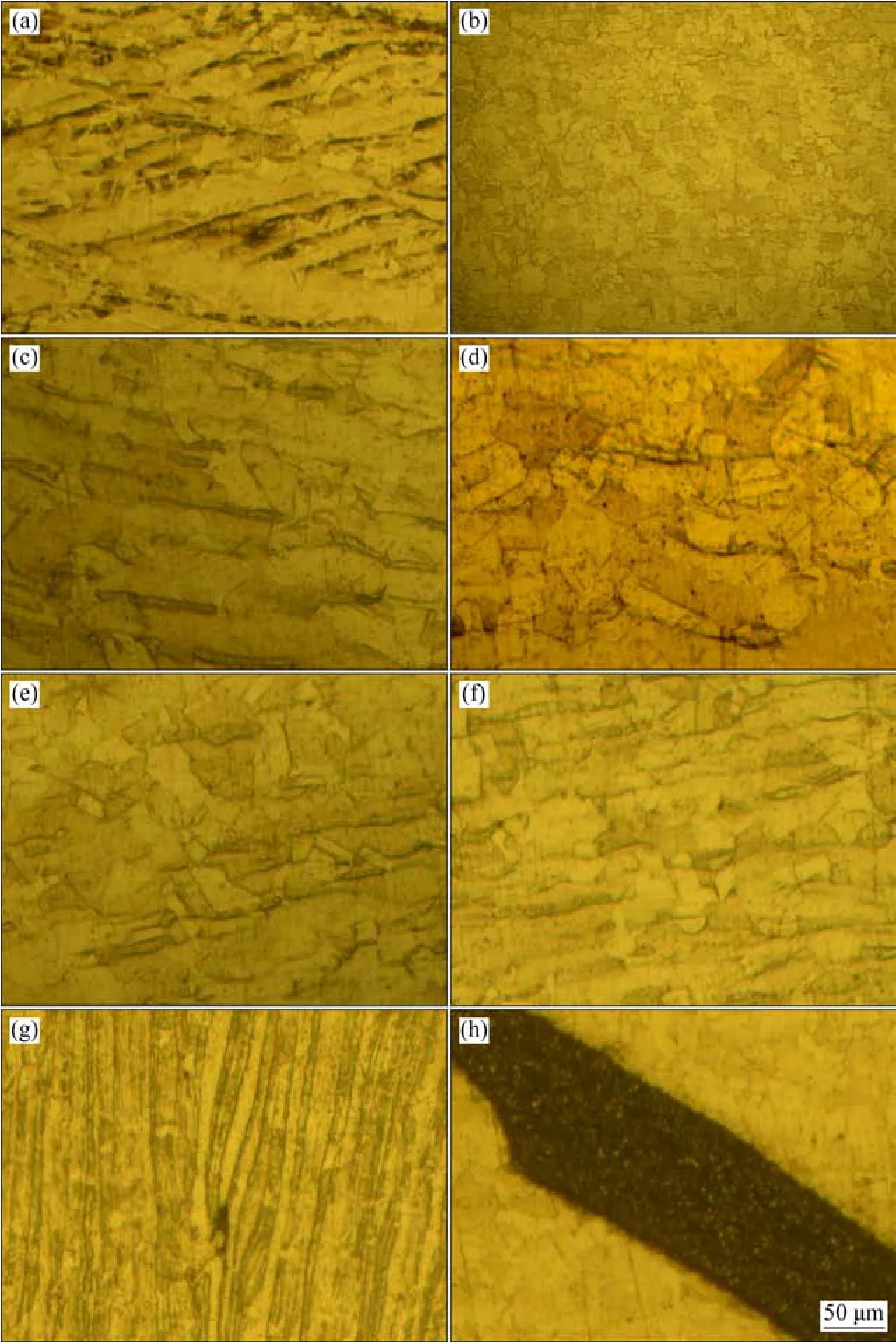

虽然焊缝不同位置接头横截面4个区域的面积和分布有所区别,但各区域晶粒受到的热-机械作用相似,因此,组织变化规律也相似。焊接过程在图3(a)中Ⅱ位置处于相对稳定阶段,同时,搅拌针磨损较小,接头成形好,各区域分布明显,如图5所示。从图5可以看出:母材沿轧制方向变形形成纤维状组织(图5(a));焊核区在搅拌头搅拌和摩擦作用下,材料发生动态再结晶形成细化的等轴晶粒(图5(b));热机影响区在热的作用下发生了再结晶,同时由于搅拌针的挤压作用,仍存有部分纤维组织(图5(c)和(e));而热影响区只受热的作用,并在热的作用下发生再结晶及晶粒长大(图5(d)和(f));由于搅拌针的磨损和断裂,焊缝底部存在未焊透,因而仍保留了母材的纤维状组织(图5(g))。图5(h)中黑色长条状物质为搅拌针因磨损而脱落在焊核中的残留物。

图4 焊接接头截面宏观形貌Fig.4 Optical photographs for cross-sections of welded joint

2.2 接头力学性能

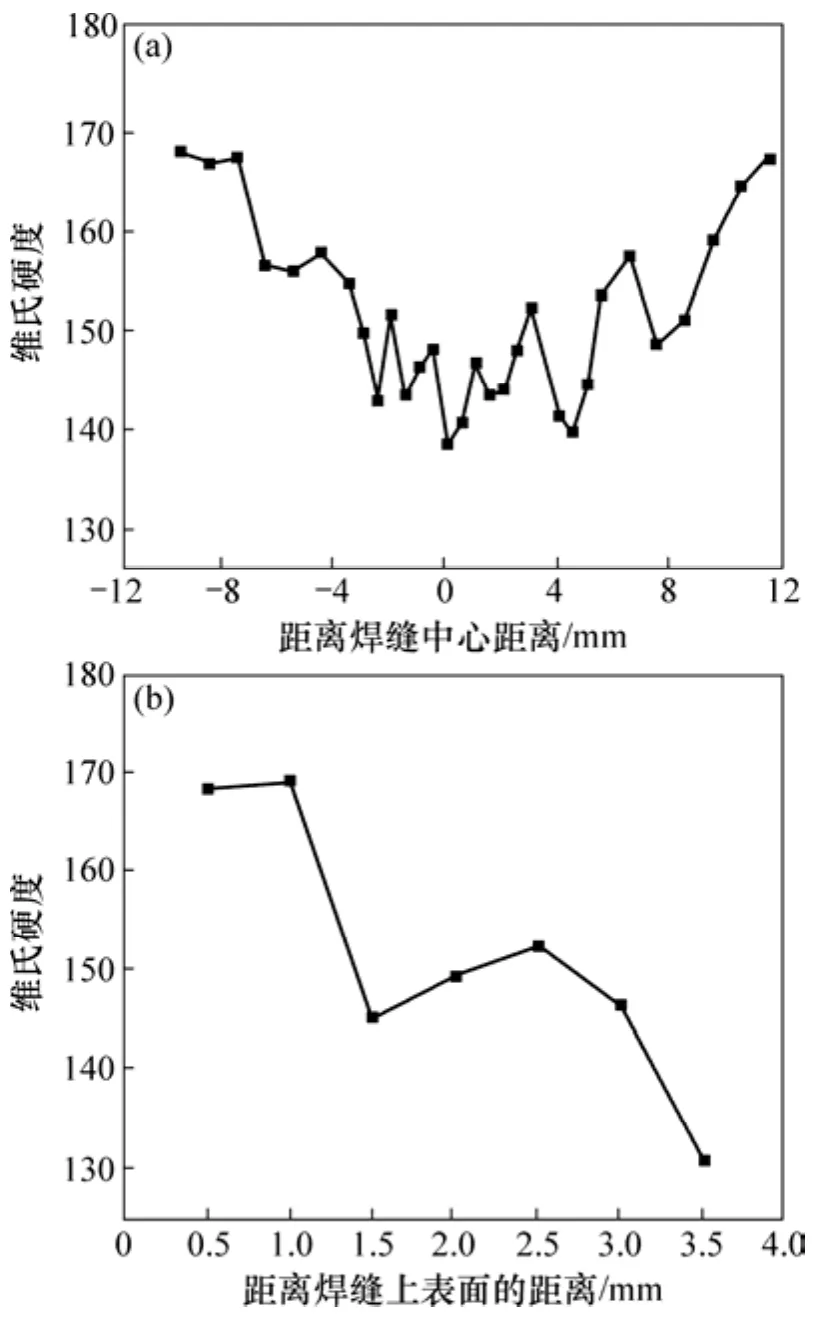

图6(a)所示为接头横向维氏硬度分布曲线。从图6(a)可见:母材经过轧制发生了加工硬化,而焊缝及其附近区域在焊接过程中发生再结晶导致维氏硬度下降,所以,母材维氏硬度最高;焊核区经受热-机械作用最显著,发生了完全动态再结晶,维氏硬度下降最大;热机影响区虽然也发生了再结晶,但该区域温度较焊核区低且存在搅拌针的挤压,使得这个区域仍存在变形纤维组织,其维氏硬度比焊核区的维氏硬度高;热影响区仅在热的作用下发生了再结晶和晶粒长大,使得热影响区靠近热机影响区的维氏硬度比热机影响区的稍低,而距离焊缝中心更远的区域温度越低,其维氏硬度越接近母材的维氏硬度。

图5 焊接接头各区显微组织Fig.5 Optical photographs of selected areas of joint

图6(b)所示为接头纵向维氏硬度分布曲线。从图6(b)可见:维氏硬度变化整体趋势是呈下降趋势,距离焊缝表面越远,维氏硬度越低。其原因是靠近焊缝表面位置在轴肩挤压作用最明显,可以获得更细小的动态再结晶组织细晶粒,因而,该处的维氏硬度与母材的维氏硬度相比降低很小;焊核区中心发生完全动态再结晶,但晶粒与焊核区表面相比增大,因而,其维氏硬度出现较大下降;焊核区底部由于存在背面散热,其组织比焊核区中部有所细化,因而,其维氏硬度比焊核中心的维氏硬度略高;焊缝根部以下区域搅拌头磨损形成未焊合,其组织变化与热影响区的类似,由于只受热作用出现再结晶和晶粒长大,因而,其维氏硬度下降。

图6 白铜搅拌摩擦焊对接焊缝显微维氏硬度Fig.6 Hardness distribution across welded joints

分别于图3(a)中Ⅰ,Ⅱ和Ⅲ处切取拉伸试样 1、试样2和试样3。为了消除焊接试验时搅拌头磨损导致焊缝根部未焊合对拉伸试验的影响,对拉伸试样背面切除一定厚度,获得无缺陷接头。为了确定铣削厚度,分别在焊缝起始端和末端切取金相件,并根据接头横截面形貌确定。图7所示为拉伸位移-载荷曲线。从图7可见:试样1、试样2和试样3断裂时承受的最大载荷分别为8.3,7.7和6.9 kN,抗拉强度分别为567.3,531.6和 477.9 MPa。这是因为随着焊接过程的进行,搅拌头不断磨损导致焊接质量下降。

拉伸试样断裂位置如图8所示。从图8可见:3个试样均断裂于焊核区,这是因为焊核区发生完全动态再结晶,使得该区域强度比其他区域的低;此外,与接头其他区域相比,焊核区厚度最小,因而其承载能力最弱;3个试样均发生明显缩颈。对试样1、试样2和试样3的断后标距进行测量,计算得到断后伸长率分别为9.6%,11.0%和12.0%,平均伸长率为10.9%。

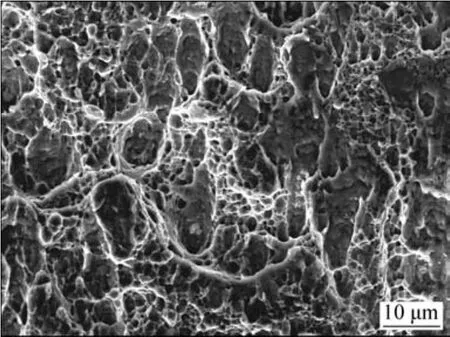

拉伸结束后,对拉伸断口进行扫描电镜观察,结果如图9所示。从图9可以看到断口表面出现大量韧窝,可以判断接头拉伸时属于韧性断裂。

图7 拉伸位移-载荷曲线Fig.7 Stress-strain curves of tested samples

图8 拉伸试件断裂位置Fig.8 Fracture location of welded joints

图9 拉伸试验断口扫描结果Fig.9 Fracture surface morphology of joint

3 结论

1)在转速为800 r/min、焊速为100 mm/min、轴肩下压量为0.15 mm时,搅拌针在焊接过程中发生严重磨损甚至断裂,在焊接稳定阶段可以得到表面光滑的焊缝,但焊缝背面产生未焊透缺陷。

2)母材为纤维状轧制组织。焊核区在搅拌和摩擦作用下,材料发生动态再结晶形成细化的等轴晶粒。热机影响区在热和搅拌针的挤压作用下,发生再结晶但仍存有部分纤维组织。而热影响区只受热的作用,发生再结晶及晶粒长大。

3)焊缝和热影响区的维氏硬度均低于母材的维氏硬度,这是由于这些区域均发生了再结晶软化,且焊核区再结晶最完全,因而其维氏硬度最低。无缺陷拉伸试样拉伸时均断裂于焊核区,拉伸断口呈韧性断裂特征。