单晶硅太阳电池黑角问题的研究

和江变,邹 凯,李显光

(1.内蒙古日月太阳能科技有限责任公司,呼和浩特 010111;2.内蒙古太阳能电池产业化工程研究中心,呼和浩特 010111;3.包头市山晟新能源有限责任公司,包头 014100;4.内蒙古自治区产品质量检验研究院,呼和浩特 010070)

1 引 言

太阳电池片作为光伏发电的主要部分,其质量直接影响着太阳电池组件的寿命、稳定性以及光电转换的效率等。随着光伏电池制造业的快速发展及各种外界对光伏市场的不断促进,加快了光伏产业升级及成本降低的速度[1]。近年来,光伏发电领域对电池片制造过程的检验手段越来越严格,如产业化晶体硅电池电学性能检测、外观颜色分选、电致发光(EL,Electroluminescence)、光致发光(PL,Photoluminescence)缺陷筛选等均已实现在线自动化操作,大大提高了太阳电池的制作质量和可靠性,生产成本明显降低。光伏电池的在线EL检测技术,可快速准确地检测晶硅太阳电池中存在的隐裂、断栅、黑片、烧结污染和工艺污染等问题[2]。EL检测出电池的各种缺陷问题中,如黑斑、黑芯、黑角等,对有些问题产生的原因、机制还没有得到深入的研究分析。对单晶硅电池存在黑角的问题研究鲜有报道,仅查阅到2017年有篇关于晶硅太阳电池黑斑分析的文章[3]。因此,研究分析晶硅太阳电池产业化中EL黑角问题的原因,对生产企业提高产品质量降低成本有着重要的意义及价值。文中EL黑角缺陷,是指电池片EL结果照片四个角中有一个或一个以上的角比其他位置的明显偏暗,并且从外向内慢慢变亮。

通过对相同制作工艺、光电转换效率相近的正常单晶硅太阳电池和出现黑角问题电池的电性能参数、EL和PL测试,对测试结果进行研究。主要对问题电池的黑角处的少子寿命、导电类型、电阻率、SEM等测试和电池体内位错腐蚀实验,分析EL检测电池呈现黑角现象的可能诸因素。

2 实 验

2.1 单晶硅电池片生产制备过程

实验用的原始单晶硅片相关参数:P型掺硼单晶硅,面积为156.75 mm×156.75 mm,厚度为(180±10) μm,电阻率为(1.5±0.5) Ω·cm,少子寿命大于 50 μs(Semilab WT-2010 μ-PCD测试)。

电池生产工艺:碱腐蚀去损伤层、制备电池表面陷光层→单面磷(POCl3)扩散形成PN结→湿法刻蚀周边结及清洗→电池上表面热氧化制氧化硅薄层→等离子增强化学气相沉积(PECVD)在电池上表面沉积SiNx∶H减反射膜及钝化→丝网印刷电池的正反面银电极和AL背电场→高温烧结形成良好的欧姆接触。最后经EL对电池片全面检测,并用Baccini自动分选机Berger测试仪(意大利)测试电池片的电性能并分档,筛选出问题电池。

2.2 实验样品的选择

用红外缺陷测试仪EL-scss(沛德光电)对在线生产的80000片电池全检,黑角电池有315片,约占0.39%。出现问题的电池效率均低于19.90%,参见表1。随机选出10片不同程度出现黑角缺陷的和3片相近电性能的正常电池进行编号。

2.3 去除电池电极和N型扩散层的腐蚀

首先对13个样品电池用PL-OE(香港)检测,然后对所有样品进行腐蚀去除电池PN结只保留一定厚度的单晶硅片。

腐蚀方法:首先用纯盐酸(EL级)浸泡样品电池15 min,腐蚀掉电池的铝背场;其次,再用纯盐酸和硝酸(3∶1,EL级)混合液腐蚀480 s去掉电池的正面银电极;最后用氢氟酸和纯水(6∶1,EL级)腐蚀120 s,去掉电池正面减反射膜。腐蚀过程均在室温下进行。

2.4 样品性能测试

对腐蚀后的13个P型单晶硅样品,用四探针科技PN-30型冷热探针(广州)、RTS-4型四探针(广州)、Semilab WT-2010 μ-PCD(匈牙利),进行导电类型、中心电阻率、少子寿命测试。少子寿命检测时,对样品清洗快速并烘干后,用工业碘酒保护装袋。用扫描电镜(HITACHI S-4800)测试典型样品(样品2和7)的中心及边缘处的微结构形貌。再用Schimmel A择优腐蚀液[4],在室温下分别对样品2和7中心和边缘处腐蚀10~15 min,用金相显微镜(奥林巴斯MX51)观察其表面。

3 结果与讨论

3.1 样品的电参数及EL测试分析

(1)样品的EL测试分析

EL检测的原理:当给太阳电池加正向偏压,PN结的势垒降低载流子通过势垒注入到扩散区成为非平衡少数载流子(非少子),不断与多数载流子(多子)复合而发光,被CCD采集经转换成图像,载流子复合越多,相应的EL图像越亮,反之图像发暗,因此通过EL检测图像,就可知电池不同区域的少子寿命的高低,则电池角部发黑区域的少子寿命低,复合较大[2]。

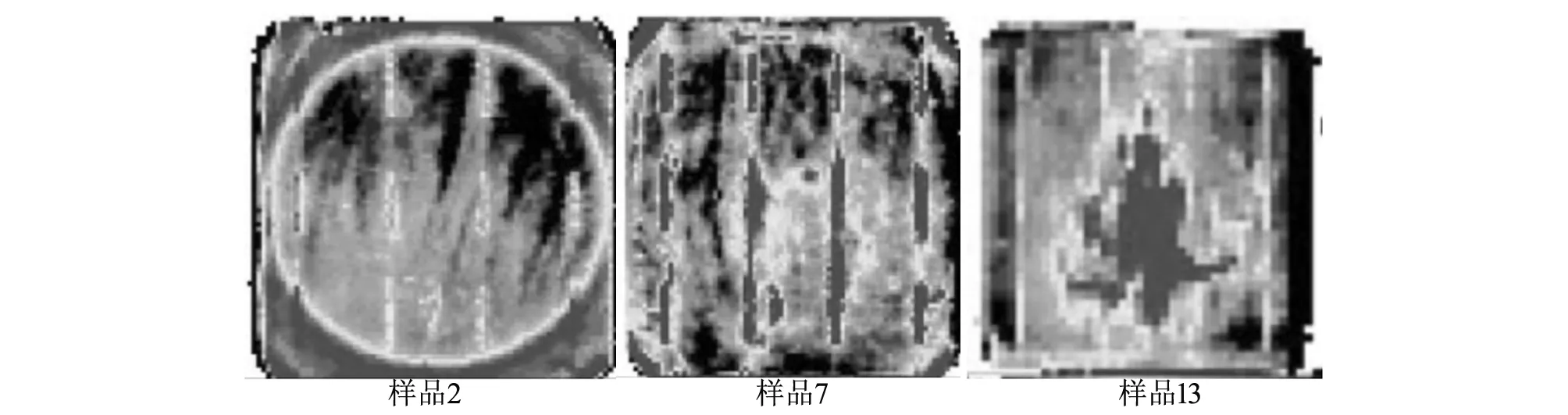

用EL检测13个样品电池,图1给出代表样品的结果。由图1知,样品2和7电池的四个边角区域均出现不同程度的发黑现象,其他位置亮度正常;样品13整体亮度均匀。

(2)样品的电参数分析

Baccini自动分选测试仪测试样品的电性能参见表1。其中,样品1~10为EL测试出现黑角的电池,样品11~13为EL正常电池。

图1 电池的EL测试结果 Fig.1 The EL testing result of solar cells

从表1看到,样品1~10的开路电压(Uoc)、短路电流(Isc)均明显低于正常电池,但串联电阻(Rs)、并联电阻(Rsh)及反向漏电流(Irev2)的数值基本正常。

Eff=(FF×Isc×Voc)/Pin

(1)

式中,Eff为电池光电转换效率,Pin为电池接收的总入射光功率。

公式(1)给出电池效率与开路电压和短路电流等的关系。可见,当电池Uoc、Isc较低时,电池的效率也较低,与电性能测试结果吻合。

表1 电池片的电性能参数Table 1 The electricity performance parameters of the solar cells

结合EL图像,若从电池结构来考虑,该测试结果可能与电池PN结质量有关。因为当电池的基底硅材料和串并联电阻正常时,PN结的好坏则决定了电池内建电场分离光生电子-空穴对的能力。当然这与电池原材料质量有直接关系。

Ln=(Dn×τn)1/2

(2)

式中,Ln为扩散长度,Dn为扩散系数,τn为少子寿命。

(2)式给出少数载流子的寿命与扩散长度和扩散系数的关系。可见,若原始单晶硅片的少子寿命低,其少子扩散长度就会短,则光生载流子穿越势垒区形成的光生电流低。

(3)

式中,q为电子电量,ni为本征浓度,NA为受主浓度,τn为少子寿命,xm为势垒区宽度(即结深)。

(3)式给出少数载流子的寿命与饱和暗电流的关系。可见,若原始单晶硅片的少子寿命低,其暗电流高,则光生电流低。

(4)

式中,k为玻尔兹曼常数,T为温度参数,q为电子电量,Ln为扩散长度,NA为受主浓度,ni为本征浓度,Dn为扩散系数。

3.2 样品的PL测试分析

PL测试原理:半导体中的电子吸收外界光子后被激发,处于激发态的电子是不稳定的,可以向较低的能级跃迁,以光辐射的形式释放出能量的过程。PL测试主要用于定性分析硅材料中浅杂质浓度、位错等缺陷及材料少子寿命。

图2 电池的PL测试结果 Fig.2 The PL testing result of solar cells

用PL检测13个电池样品,图2给出的结果与EL测试结果完全吻合,也进一步说明样品1~10出现黑角边问题,不是电池制作过程产生的。为寻找真正得原因,又对电池表面形貌和基底单晶硅材料进行测试分析。

3.3 样品的SEM测试分析

SEM测试用的样品,是已腐蚀掉了样品电池正反面电极和正面减反射薄膜,冲洗干净烘干,但未对其表面进行抛光酸洗。

综合分析黑角电池的EL、Eff及PL测试结果,选出样品2和7,用扫描电镜(HITACHI S-4800)观察样品中心及角部的SEM形貌,测试结果参见图3。

由图3可见,2、7样品表面整体均匀致密,边缘处均有类似过腐蚀的凹坑,样品表面白色颗粒可能是制作表面陷光结构时,未彻底洗净掉的NaOH。从SEM图来看,样品的表面形貌基本正常,未显示有特殊问题出现。由此可见,电池的黑角边与表面形貌无明显的关联。另外,参考表1样品电性能参数分析,样品2和7的Irev2大小与正常电池样品的大小基本一致,由此可见,电池EL黑角并非湿法刻蚀过程中过度刻蚀所致。

3.4 样品单晶硅材料的测试分析

3.4.1 导电类型测试结果

如果要测试分析基底单晶硅材料的情况,必须要腐蚀掉电池N型扩散层,仅保留原始P型单晶硅的区域。用冷热探针(PN-30型,广州)测试样品的导电类型和电阻率。如果结果显示是N型,则说明电池的N型扩散层未去除干净;反之是P型,说明扩散层已腐蚀干净。腐蚀工艺按2.3 去除电池电极和N型扩散层的腐蚀方法进行。

字如其人,你的字代表你的性格秉性,甚至你的处事艺术。见字如面,古人常说。洒脱的字体代表你的奔放,拘谨的结构说明你的谨慎,怪异的笔画显露出你的孤僻。字就是你,你就是字。挥毫泼墨之间,性情尽现。

表2给出13个样品硅基底材料的导电类型测试结果,由表2结果知,实验用的样品经腐蚀后全部显示为P型,说明扩散层已全部腐蚀干净,只留基底硅材料。

表2 腐蚀剥离后单晶硅基底的导电类型Table 2 The conductive type of base silicon material with stripping

3.4.2 样品的少子寿命测试分析

用Semilab WT-2010 μ-PCD少子寿命测试仪,扫描测试样品硅单晶基底材料的整体少子寿命分布,图4给出样品2 和7 的少子寿命分布。

从图4可看到,样品2和7的P型硅片的四角呈红色,说明样品中这些区域的少子寿命低约50~60 μs,尤其是样品2角部少子寿命仅50 μs以下。材料的少子寿命低,则电池效率也明显低,为18.95%,其EL、PL的测试图像也发暗,与各项测试结果相吻合。样品13的四角位置少子寿命均大于80 μs,图像未见四角发红现象,样品的中间少子寿命小于50 μs,整体分布较均匀,其电池效率为19.94%,与EL、PL及电性能测试结果相吻合。

图4 样品少子寿命测试结果图 Fig.4 The EL lifetime result of the samples

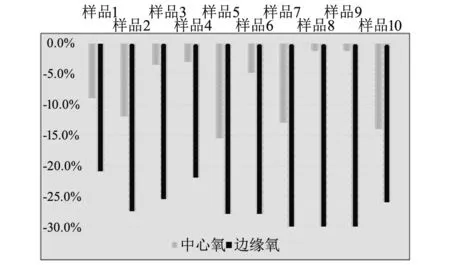

图5 黑角电池样品体内的间隙氧含量 Fig.5 The interstitial oxygen content of the black edge solar cells

3.4.3 样品的间隙氧含量测试

由上述分析可知,EL测试电池四角边发黑处少子寿命低,此区域则存在强复合中心,为进一步分析产生此强复合中心的原因,实验需要检验硅材料角部是否存在间隙氧含量超标的现象。用傅里叶红外光谱仪(Nicolet6700),测试黑角边电池的边缘和中心的间隙氧含量,结果如图5所示。

图5给出,黑角边样品电池的间隙氧含量均在基准线以下,中心处的氧含量约高出边缘氧含量10%~25%,其氧含量分布正常[5],排除EL黑角边的少子寿命复合中心与硅基底材料的间隙氧含量关系不大。

3.4.4 材料内部微缺陷的腐蚀观测

为进一步深入分析研究电池边角部发黑区域处少子寿命低的问题,按照GB/T 1554《硅晶体完整性化学择优腐蚀检验方法》,将样品2、7用氢氟酸和硝酸(1∶3)的抛光液腐蚀180 s,再选用Schimmel A择优腐蚀液[4],对样品腐蚀10~15 min清洗并快速烘干,采用工业碘酒保护装袋。用金相显微镜(奥林巴斯MX51)观察材料体内的结构,测试结果参见图6。

图6 硅材料中的缺陷腐蚀坑 (a)样品2中心;(b)样品2边角;(c)样品7中心;(d)样品7边角 Fig.6 The defects of silicon materials with etched pit (a)sample 2 centre;(b)sample 2 corner;(c)sample 7 centre;(d)sample 7 corner

图7 样品2和7的缺陷微结构 Fig.7 The microstructure defects of sample 2 and sample 7

图6给出,样品2和7的硅材料边角处均出现硅(100)晶向的典型位错腐蚀坑(一个观察视场)。位错属于一种线缺陷,是晶体材料的一种内部微观缺陷,原子局部不规则排列产生位错,它对材料的物理性能,尤其是力学性能,有极大的影响。

当单晶硅材料的区域中出现位错,就会形成复合中心加快载流子的复合,从而降低了少子寿命,导致电池的短路电流密度和开路电压大大降低。位错还可吸引其他杂质原子(如金属杂质)在此沉淀,也会加快载流子复合降低了少子寿命、短路电流密度和开路电压。

造成材料中出现位错的可能因素有:

(1)拉晶过程中产生的原生缺陷[6];

(2)电池在制作过程经历高温过程产生的诱生缺陷;

(3)单晶硅棒在滚磨和切片过程引入外应力,磨料颗粒在加工冲击零件表面时,因冲击力作用使材料表面产生很大的应变率,使表面位错密度急速增加变大。

电池制造过程中,只有扩散制PN结时要经历约1 h 840~860 ℃的高温处理,其他地方都是低温或快速高温热处理,而电池基底硅材料新生位错的话需要经历900 ℃以上高温才能显现。因此,可以排除第(2)条因素,即不是电池在制造过程中产生的诱生缺陷。

d=m/(S×ρsi)

(5)

式中,d为总腐蚀厚度,m为腐蚀掉的硅重量,S为硅片面积,ρsi为固体硅的密度。

公式(5)给出腐蚀去除原始硅片损伤层总厚度的计算公式。

在做单晶硅电池时,首先要腐蚀去除原始硅片损伤层同时制作电池表面的陷光结构,此工艺过程要腐蚀掉0.55~0.65 g/片硅料。目前,行业内使用金刚线切单晶硅片的表面粗糙度(线痕)≤15 μm。根据公式(5)计算出硅片单面腐蚀深度约5~6 μm。由此可见,硅片的单面腐蚀深度是小于其表面粗糙度。

若是第(3)条可能因素引起电池出现EL黑边角问题,那么此批80000单晶硅片制成的电池,经EL测试出现黑角问题比例应非常高,不可能仅出现0.39%,所以,排除第(3)种可能性。

排除第(2)和(3)种可能因素,问题就集中到可能因素(1)。

为此将腐蚀后2和7样品的中心、边角区域再次同时用碱腐蚀抛光同样的时间,观察材料体内的微缺陷。参见图7。

从图7可清楚看到,出现黑角边电池的硅材料的表面有许多的微坑,而材料的中心区域却很干净,说明在边角区域存在许多微缺陷,无论是什么微缺陷都会破坏单晶硅晶体的周期性,形成复合中心导致电池的性能变差。

4 结 论

采用不同测试手段,对单晶硅太阳电池EL测试出现边角发黑问题进行分析研究。测试结果显示出现此问题与单晶硅材料的少子寿命低有关,主要与原始单晶硅片的体内缺陷有密切关系。研究给出,电池发黑的边角硅材料处存在位错及其他微缺陷,导致电池光电转换效率降低。若要避免此类问题的出现,必须从拉制优化单晶硅材料的设备、工艺着手,同时也要严格控制电池生产相关的工艺过程,避免引进二次缺陷和污染。