某车型悬架运动学分析及多目标优化研究

李奥运,廖林清,张 君,王 伟

(重庆理工大学 a.车辆工程学院; b.机械工程学院, 重庆 400054)

悬架是车架(车身)与车桥(车轮)之间一切传力连接装置的总称,在汽车行驶中起到缓和、抑制由路面不平引起的振动和冲击的作用,并传递汽车各个方向的一切力和力矩[1]。麦弗逊悬架因其结构简单、成本低及性价比高等优点,普遍用于乘用车中。影响悬架性能的最重要因素是悬架的K&C特性尤其是悬架的运动学特性,研究悬架的运动学特性对于提高整车的行驶安全性和操纵稳定性有重要意义。

为了更加全面地研究悬架运动学特性,国内外对悬架的K&C特性展开了一系列的研究。张昊[2]利用ADAMS建立了悬架的动力学模型,通过仿真数据与试验数据的对比,证明了利用ADAMS软件建立的多体动力学模型具有较高的精度。Jonsson[3]考虑了各部件的非线性特征,通过有限元的方法建立了动力学模型,并通过试验的方式验证了模型的正确性,进一步提高了模型的精度。Kwon-Hee Suh等[4]利用DOE响应面方法对悬架进行了多目标的优化。丁金全等[5]利用瞬时轴线理论对主销后倾拖距进行计算,提出了主动回正策略,为主销参数的研究提供了方向。徐劲力等[6]利用空间解析几何的方法,基于理论数学模型的多目标遗传算法和基于响应面近似模型的方法对车辆前束和外倾进行了优化。陈阳等[7]采用最优拉丁超立方的试验设计方法,找到了对K和C影响较大的变量因子,利用遗传算法进行了优化。梁永勤等[8]利用遗传算法对麦弗逊悬架运动学特性进行了优化分析。张鹏等[9]针对轮胎的磨损问题,通过邻域培植多目标遗传算法对前束和外倾角进行优化,有效减少了轮胎的磨损。基于上述研究发现,对于主销参数对悬架性能影响的研究较少,而主销参数对车辆的转向性能及行驶稳定性都有重要影响,因此本文利用Adams/car建立了悬架的多体动力学模型,并采用Adams/car与ISIGHT联合仿真的方式,利用最优拉丁超立方设计的方法,得到影响主销参数的设计因子。通过NSGA-II算法对主销参数进行优化,以此改善汽车的转向性能,保证汽车的直线行驶能力。同时,在仿真过程中发现,轮距变化较大会增加轮胎的磨损。

1 悬架多体动力学模型

1.1 多体系统动力学理论

多体系统是指多个物体通过运动副相互连接的一个复杂的机械系统。多体系统动力学软件ADAMS利用计算机技术对复杂的机械系统进行动力学分析,采用笛卡儿坐标和反映刚体方位的欧拉角作为广义坐标。计算过程主要包括建模和求解两个方面。系统动力学模型的微分-代数方程组可表示为:

(1)

其中:M∈Rm*n为机械系统惯性矩阵;Φ为位置约束方程;Φq为约束方程中的雅克比矩阵;Q为外力向量;λ为拉格朗日乘子;q为系统位置。

将上述方程对时间求1阶和2阶导数,得到速度和加速度约束方程为:

(2)

给定方程组初始条件为:

(3)

进行动力学方程求解时,ADAMS软件采用了两种算法进行求解:第1种是GSTIFF积分器、DSTIFF积分器和BDF积分器3种变阶、变步长积分求解程序,主要用于求解稀疏耦合的非线性微分代数方程,适用于刚性系统;第2种是ABAM积分求解程序,利用坐标分离算法求解独立坐标的微分方程,主要用于模拟特征值突变的系统。

1.2 悬架动力学模型建立

麦弗逊悬架系统包括悬架子系统、转向子系统和稳定杆子系统。悬架子系统的建模步骤是:建立悬架主要硬点;根据硬点建立悬架各个构件(包括轮毂、转向节、下摆臂、转向拉杆、传动轴、弹簧、减振器及副车架),根据悬架构件之间的约束关系在各个构件之间添加运动副,建立好各个构件之间约束关系后,将试验所得的衬套数据输入子系统中。采用ADAMS自带的齿轮齿条式系统模板对转向系统模板的主要硬点进行修改,稳定杆系统建模是利用beam梁形式创建柔性体。子系统创建完之后,要创建悬架子系统、转向子系统和稳定杆子系统之间的通讯器,通过创建通讯器实现各个系统之间的装配。对装配好的悬架系统进行弹簧预载的设定以及衬套刚度的调试,使模型更加精确。模型部分硬点坐标如表1所示,坐标系与ADAMS整车坐标系保持一致。

表1 部分硬点坐标

在Adams/car中创建的前悬麦弗逊悬架的多体动力学模型如图1所示。

图1 前悬架多体动力学模型

2 悬架运动学特性分析

2.1 悬架K&C特性

悬架的K&C特性包括K特性和C特性2个方面。K特性指的是悬架的运动学特性,C特性指的是悬架的弹性运动学特性。其中K特性具体研究车轮定位参数,如前束角、外倾角、主销后倾角、主销内倾角、轮距、侧倾中心高度等参数随车轮上下跳动的变化关系,对汽车的操纵稳定性有很大的影响。C特性具体指在轮胎受到纵向力、侧向力和回正力矩时前束角、外倾角等参数的变化规律,对汽车行驶的平顺性有很大的影响。所以,研究悬架的K&C特性,可以在一定程度上保证汽车的操纵稳定性和平顺性。通过K&C特性仿真及理论分析发现,在车轮跳动过程中主销后倾角、主销内倾角及轮距变化较大。主销后倾角变化过大会造成转向沉重,主销内倾角变化过大影响汽车的回正性能和稳定性能,轮距变化过大则会造成轮胎的异常磨损。

2.2 运动学特性分析

主销后倾角与主销内倾角作用类似,都能使车轮具有自动回正的能力,在汽车低速行驶时,主销内倾角起主要的回正作用;当汽车中速或高速行驶时,主销后倾角起主要的回正作用。从图2中可以看出:随着车轮的向上跳动,主销后倾角越来越大,主销后倾角变化趋势正确,变化范围为5.04°~8.19°,变化范围略大,需要优化。

图2 主销后倾角仿真曲线

主销内倾角的存在可以使转向轮产生一个回正力矩,使车轮具有自动回正的功能,提升汽车的操纵稳定性。在汽车转弯过程中,内倾角会产生一个转向阻力距,主销内倾角越大、转向阻力距就越大。过大的转向阻力距会使转向沉重,不利于汽车操纵性的提升。从图3可以看出:随着车轮跳动主销内倾角呈不断增加的趋势,主销内倾角的变化趋势正确,变化范围为9.1°~12.56°,变化范围略大,需要进一步优化。

图3 主销内倾角仿真曲线

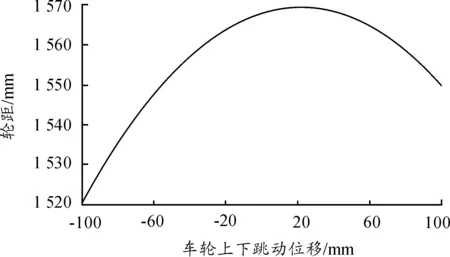

轮距随车轮跳动的变化特性、轮距变化的大小直接影响轮胎磨损的程度。随着车轮的向上跳动,轮距应呈增大的趋势。如果轮距变化过大,就会导致轮胎严重磨损。同时轮距的变化与侧倾中心高度存在直接关系,侧倾中心越高,轮距变化就越大。从图4中可以看出,轮距的变量范围为1 520~1 569 mm,变化范围略大,需要进一步优化。

3 灵敏度分析

通过灵敏度分析可以得到对系统特性变化有较大影响的参数。在进行优化设计之前,进行灵敏度分析可以提高优化的效率,保证设计变量的可靠性。根据设计变量的数量,本文利用最优拉丁超立方设计方法,改进了随机拉丁超立方的均匀性,使因子和响应的拟合更加精确真实,并能使所有的试验点尽量均匀地分布在设计空间,具有较好的空间填充性和均衡性[8]。

图4 轮距仿真曲线

3.1 灵敏度分析流程

根据本文的仿真结果发现主销后倾角、主销内倾角以及轮距的变化稍大,会影响目标车辆的转向性能及轮胎的磨损。针对上述问题,选取下摆臂前点(lca_front)、下摆臂后点(lca_rear)、下摆臂外点(lca_outer),减振器上点(top_mount)、减振器下点(strut_lower)共5个硬点的15个坐标作为灵敏度分析的设计变量。利用Adams/car与ISIGHT软件联合仿真的方式,对选取的15个设计变量进行灵敏度分析,得出如图5所示的灵敏度分析结果。图中红色的柱状图表示响应与设计变量是负相关的关系,蓝色柱状图表示响应与设计变量呈正相关的关系。从图5可以看出:对主销后倾角比较敏感的设计变量为下摆臂前点Z坐标(Lca_front_z)、下摆臂后点Z坐标(Lca_rear_z)、减振器上点X坐标(Top_mount_x)。

图6表明,对主销内倾角影响较大的设计变量为下摆臂前点Z坐标(Lca_front_z)、下摆臂外点Z坐标(Lca_outer_z)、减振器上点Y坐标。

图7表明:对轮距影响较为显著的设计变量为下摆臂前点Z坐标(Lca_front_z)、下摆臂外点Z坐标(Lca_outer_z)。

图5 主销后倾角灵敏度分析

图6 主销内倾角灵敏度分析

图7 轮距灵敏度分析

3.2 灵敏度分析结果

设计因子灵敏度分析结果见表2。通过灵敏度分析,去除了无关变量的影响,确定了最终的设计变量:下摆臂前点Z坐标(Lca_front_z)、下摆臂外点Z坐标(Lca_outer_z)、下摆臂后点Z坐标(Lca_outer_z)、减振器上点X坐标(Top_mount_x)、减振器上点Y坐标(Top_mount_y)。由于同一个因子对响应有不同的影响,所以在优化时,要综合考虑各个目标函数的变化情况。

表2 设计因子灵敏度分析结果

4 基于 NSGA-II遗传算法的多目标优化

4.1 NSGA-II算法的多目标优化

NSGA-II是目前使用最多的多目标遗传算法之一。它在NSGA的基础上提出了快速非支配排序算法,不仅大大降低了计算的复杂程度,并且扩大了可选空间,保留了最为优秀的个体,同时引入了精英保持策略,提高了优化结果的精度[10]。

多目标优化流程如图8所示。首先确定优化目标:减小主销后倾角、主销内倾角及轮距变化,以改善车辆的转向性能及减小轮胎磨损。然后根据优化目标选择设计变量,进行灵敏度分析,确定灵敏度较高的因子作为最终的设计变量:下摆臂前点Z坐标(Lca_front_z)、下摆臂外点Z坐标(Lca_outer_z)、下摆臂后点Z坐标(Lca_outer_z)、减振器上点X坐标(Top_mount_x)、减振器上点Y坐标(Top_mount_y)。设计变量的约束为±6 mm,即硬点坐标在±6 mm的范围内变化。编写Adams/car仿真的cmd程序及调用bat文件,集成到ISIGHT软件中,通过调用Adams/solver文件对悬架特性进行计算,如果收敛,则输出最优的解集。

最优解pareto的数学模型为:

(4)

其中:X=(X1,X2,…,Xp,)是一个p维向量;fi(x)是目标函数;hk(X)=0是目标函数的约束。根据NSGA-II算法,设置种群的个体数为40,进化20代,交叉概率为0.9,进行迭代运算。

图8 多目标优化流程

4.2 多目标优化结果

对模型进行721次优化迭代计算,得出了目标函数在约束条件下的最优解集,即最优的硬点组合。优化前后的硬点变化如表3所示。

表3 优化前后硬点变化

根据优化后的硬点建立新的悬架模型,进行仿真分析,并将优化前的主销后倾角、主销内倾角和轮距与优化后的仿真曲线进行对比,结果如图9~11所示。图中实线代表仿真前的参数变化,虚线代表优化后的参数变化曲线。

优化前的主销后倾角的变化范围为5.04°~8.19°,优化后的变化范围为4.77°~7.57°。变化范围明显减小,改善了汽车的转向性能。

优化前主销内倾角的变化范围为9.1°~12.56°,优化后的变化范围为9.56°~12.88°。优化后的主销内倾角变化范围减小,提高了汽车的直线行驶稳定性。

优化前轮距的变化范围为1 515~1 570 mm,优化后轮距变化范围为1 520~1 569 mm。轮距变化减小,有利于减小轮胎的过度磨损,达到了一定的优化效果。

图9 主销后倾角优化前后仿真对比

图10 主销内倾角优化前后仿真对比

图11 轮距优化前后仿真对比

5 结论

通过理论与仿真相结合的方法,对开发车型的前麦弗逊悬架进行了运动学特性仿真分析,发现主销内倾角、主销后倾角及轮距的变化范围较大。利用最优拉丁超立方设计方法和NSGA-II算法分别对主销参数进行了灵敏度分析和优化分析,得出以下结论:

主销后倾角变化范围由3.15°变为2.8°,主销内倾角的变化范围由优化前的3.46°变为3.32°,变化范围减小,改善了汽车的转向性能、提高了汽车直线行驶的能力,并减小了轮胎的磨损。