粉末冶金高速钢在森吉米尔轧机工作辊上的应用

陈飞雄,林同伟,车洪艳,王铁军

(安泰科技股份有限公司,北京 100094)

冷作模具主要是在常温条件下对金属或非金属材料进行塑性变形的模具,如弯曲、拉拔、冲裁、挤压、冷徽、滚丝和搓丝等。与热作模具相比,这类模具的工作载荷大、尺寸精度、表面质量要求高、加工批量大,多数为最终产品。为适应这种工况要求,多采用高碳或高合金钢制作冷作模具,工作硬度为58~60HRC。除了模具钢和高速钢以外,常用的冷作模具材料还包括硬质合金类材料等。目前模具钢主要采用铸锻工艺生产,在铸锻工艺过程中,由于合金冷却速度较慢,合金元素容易发生偏析,导致大颗粒碳化物生成,给后续加工制造带来很大困难,严重损害了最终力学性能。

粉末冶金高速钢表现出一系列优异性能。由于解决了合金元素偏析问题,粉末冶金高速钢晶粒及碳化物细小,易于磨削加工,同时热处理后变形小,有利于精密及复杂形状模具的制造。粉末冶金模具钢可以更多使用合金元素如钒、铌等,由此发展了粉末冶金高钒冷作模具钢,其MC碳化物体积分数可达20%以上,相比传统铸锻冷作模具钢,粉末冶金高速钢具有极佳的耐磨性能,使用寿命大幅提高。

森吉米尔轧机轧辊是冷轧辊制作领域制造难度最大的产品之一,被誉为高端冷轧辊制造领域“皇冠上的明珠',它具有精度高、耐磨性高、制作难度大等特点,长期以来,被国内轧辊界视为畏途。森吉米尔轧辊主要用于生产精品冷轧不锈钢、电工钢等产品,随着我国冷轧不锈钢、电工钢的高速发展,森吉米尔轧辊市场具有广阔的市场容量和市场前景。森吉米尔轧机冷轧辊通常采用传统冶金铸锻冷作模具,如D2(对应国内Cr2Mo1 V1牌号)钢。后来粉末冶金高速钢开始用在森吉米尔轧机上来提高轧辊性能和寿命。如,国外德国萨阿公司,瑞典阿克斯公司都积极推进粉末冶金高速钢在森吉米尔轧机轧辊上的应用。国内太钢、安泰科技近年来也开始研制开发粉末冶金高速钢轧辊并用于森吉米尔轧机工作辊上。

1 传统铸锻高速钢工艺及性能

高速钢传统冶炼制造工艺通常采用大吨位电弧炉冶炼、模铸浇铸成锭。电弧炉冶炼,钢水容量大,成分均匀,可通过炉外精炼、真空脱气等提高钢水质量;但由于钢锭浇铸尺寸较大,钢水冷却缓慢,且高速钢化学成分复杂,合金元素含量高,使其莱氏体组织粗大,碳化物偏析严重。碳化物偏析程度反映了高速钢质量的优劣,严重的偏析降低了高速钢的性能,使钢的锻、轧加工困难,高合金、高性能高速钢的发展受到限制。

图1是铸造和锻造冷作模具钢的典型组织结构、品牌类型和性能主要问题。

图1 铸锻冷作模具钢的结构、品牌类型及性能主要问题

2 粉末冶金高速钢工艺及性能

粉末冶金高速钢改变了传统铸锻高速钢工艺,其生产工艺如图2所示。

粉末冶金高速钢制造的基本工艺是采用高压氮气雾化法制备合金粉末,合金粉末经过精加工,满足化学成分要求。细小的液滴迅速凝固成合金粉末颗粒。钢水的大小相当于普通钢锭十亿分之一的“超细锭”,从而形成快速的冷凝固和粉碎。雾化后的合金粉末颗粒经筛选后装入金属包套中进行封焊,然后置于热等静压(HIP)炉中,在各向均衡的高温高压惰性气体作用下,通过包套的变形获得烧结致密的热等静压锭坯。根据需要将锭坯进一步轧制或锻造成所需坯料。

图2 粉末冶金高速钢生产工艺流程

图3 粉末冶金高速钢的品牌类型、组织结构及性能优势

与传统的铸锻高速钢相比,粉末冶金高速钢具有成分均匀、无碳化物偏析、易实现高合金化、强度和韧性高等优点。粉末冶金工艺除了生产传统铸锻等级的高速钢外,还可以生产性能高、含钒、钴量高的粉末冶金高速钢ASP2060、ASP2080等独特品牌。

图3说明了粉末冶金高速钢的典型品牌类型、组织结构和在性能上的典型应用。与传统冷作模具钢D2钢相比,粉末冶金高速钢CMP10V的磨削比为D2钢的10倍。采用硅钢片冲裁模具时,其使用寿命是D2钢的10倍。作为弹簧钢冷压成型模具,其使用寿命是D2钢的6倍以上。

3 粉末冶金高速钢轧辊在森吉米尔轧机上的应用

3.1 森吉米尔轧机简介

森吉米尔(Sendzimir)轧机是1933年由森吉米尔博士发明,是轧辊数最多的轧制极薄带材的轧机,适于轧制变形阻力大的合金带材。目前,全世界共有400多台森吉米尔轧机遍布35个国家,世界上90%以上的冷轧不锈带钢是由森吉米尔轧机生产的。此外大量的硅钢片、薄规格的有色金属及低碳钢也都是森吉米尔轧机轧制的。目前,世界上最小的20辊森吉米尔轧机的轧制宽度仅100 mm,可以轧制出仅几微米厚的超薄带;最宽的20辊森吉米尔轧机的轧制宽度达2 m,速度最高的20辊森吉米尔轧机的轧制速度已达1000 m/min以上。

图4为森吉米尔轧机结构简化示意效果图。轧机轧辊按1-2-3-4呈塔形布置,上下对称设置。上下各1个工作辊分别靠在2个第一中间辊上;上下两对第一中间辊又分别支撑在3个第二中间辊上;而6个第二中间辊则支撑在外层的8个支撑辊组上。一对小直径的工作辊由18个中间辊和支承辊排列为三排依次支承,具有良好的各向刚性,可承受较大的轧制力和水平带材张力,轧制能耗低、成品精度高、厚度薄。美国轧制硅钢宽度120 mm时,最薄可达0.002 mm;日本轧制不锈钢宽度200 mm时,最薄可达0.01 mm,且可保证轧出的钢带具有很高的厚度精度、平面度和表面质量。

图4 森吉米尔轧机结构简化示意效果图

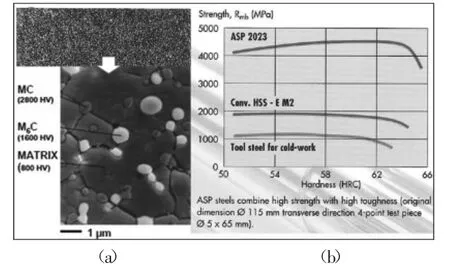

图5 ASP2023粉末冶金高速钢中的MC型碳化物颗粒形貌(a)及与传统钢弯曲强度对比(b)

3.2 森吉米尔轧机工作辊发展要求

传统的冷作模具钢,如D2钢(Cr12MoV1),用做森吉米尔轧机工作辊不耐磨。工作辊的频繁更换影响轧制产量和效率,是轧制厂面临的主要问题。针对高速轧制条件下工作辊的应力疲劳和粘着磨损,以及断带事故产生的大瞬时冲击载荷等工况条件,需要在现有D2工作辊的性能基础上进一步提高耐轧辊的耐磨性、抗应力疲劳、抗冲击性和尺寸稳定性。采用粉末冶金高速钢用作工作轧辊是一种理想的解决方案。

高速钢含有大量W、Mo、Cr、V 等元素,其与碳形成的合金碳化物提高了钢材性能。正是粉末冶金高速钢工艺的独特性,使得合金元素含量更高,尤其是高V、高Co含量的粉末钢的应用已较为普遍。高速钢中的W、Mo作用相似,与碳形成的合金碳化物通过溶解及析出强化,使高速钢具有特殊的二次硬化效果,红硬性大大提高。Co是固溶强化最强的合金元素之一,通过固溶基体强化来提高高速钢的硬度及热硬性。钢中V是强的碳化物形成元素,形成的高硬度MC型VC颗粒细小弥散,提高了钢的耐磨性和强度,随着V含量提高,高速钢的抗磨粒磨损性能大幅提升。以ASP2023牌号粉末冶金高速钢为例,相比传统M2高速钢、冷作模具钢,由于V含量增加,且采用了粉末冶金生产工艺,其晶粒细小而均匀,大量细小弥散分布的高硬度VC颗粒起到了弥散强化作用,因此,获得了更高的强度性能。如图5。

瑞典阿克斯(Akers)公司是粉末高速钢轧辊专业制造企业,拥有生产高速钢轧辊的核心专有技术。Akers利用法国Erasteel粉末高速钢坯料制造粉末高速钢轧辊,用于森吉米尔轧机上。

Akers粉末高速钢轧辊为SUPRA Series系列,包括SUPRA1、SUPRA2、SUPRA3、SUPRA4、SUPRA5、SUPRA6六种牌号,分别与 Erasteel的 ASP2005、ASP2017、ASP2023、ASP2030、ASP2053、ASP2060 牌号相对应。用于森吉米尔轧机的粉末高速钢工作辊主要是ASP2023、ASP2053二种牌号。

图6是Akers用于森吉米尔轧机冷轧工作辊的NARVA 12A、ALPHA2、SUPRA3 三种典型工艺轧辊,分别对应冷作模具钢D2轧辊、铸锻高速钢M2轧辊和粉末冶金高速钢ASP2023轧辊。

图6 Akers用于森吉米尔轧机冷轧工作辊的三种典型工艺轧辊

从图7看出,相比D2辊和M2辊,ASP2023辊虽然硬度相当,但韧性和耐磨性明显提高。

图7 D2钢、M2钢、ASP2023钢性能对比

3.3 vanadis 4 Extra SuperClean(V4E)牌号粉末冶金高速钢工作辊的应用

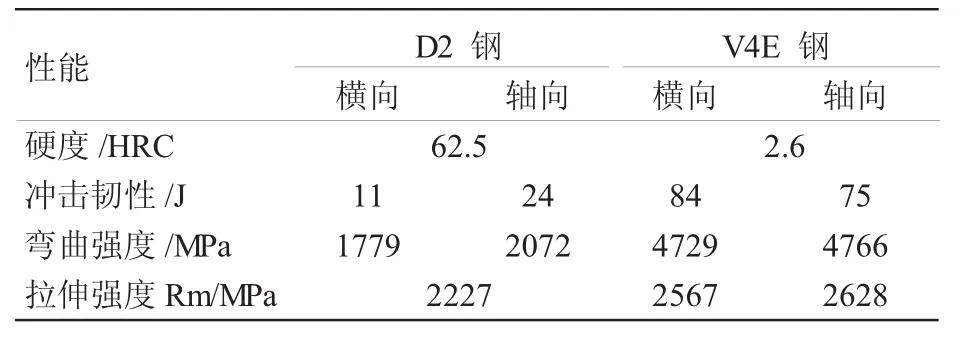

Vanadis 4 Extra Super Clean(V4E)牌号钢是由ASSAB(一胜百)提供的一种粉末冶金高速钢,其成分见表1。表中也列出了对比的D2钢成分。这种钢具有良好的耐磨性、延展性和可加工性,特别适宜用作抗粘着磨损和抗裂性要求较高的模具。表2列出了V4E钢和D2钢的性能。可见,在相同硬度和拉伸强度下,V4E钢的弯曲强度达到了4000 MPa,是D2钢的2倍。冲击韧性超过了70J,是D2牌号钢的3~8倍。

表1 V4E牌号钢与D2牌号钢的化学成分

表2 V4E牌号钢与D2牌号钢的性能

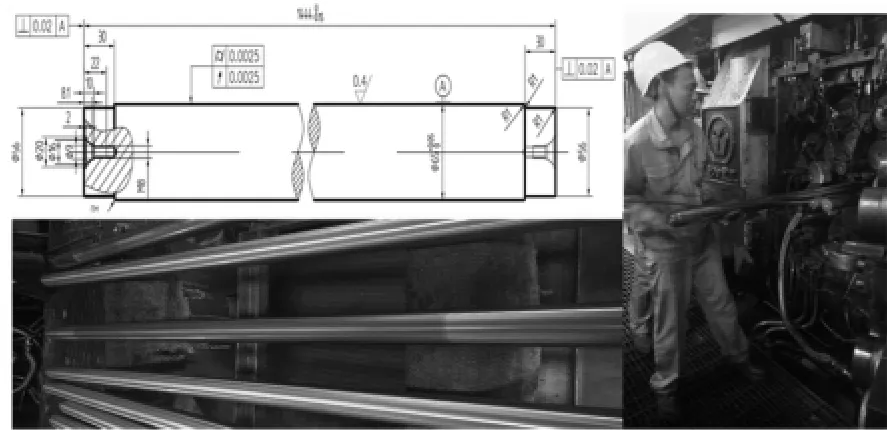

用V4E牌号钢制备了工作辊(Φ56×L1444 mm)用于国内某厂家的森吉米尔轧机上轧制低碳钢带材,带幅宽 1000~1200 m,带厚 0.1~0.2 mm,轧制速度 700~800 m/min。一个班(8小时)出4~5卷带钢,每卷带钢约15 t。见图8。图9为D2工作辊和V4E工作辊采用的二种轧制工艺示意图。

图8 森吉米尔轧机上使用的V4E牌号工作辊

图9 D2工作辊(a)和V4E工作辊(b)的轧制工艺

D2钢工作辊采用8道次轧制工艺,即一卷带钢轧制8道次后出成品。在第5道次和第8道次需要各换一次辊。具体如下:

第一副D2辊在完成第5道、第6道、第7道轧制后卸下修磨,同时换上第二副D2辊。第二副D2辊在轧制完成第8道次后卸下成品卷带钢,新装一卷带钢,用第二副D2辊接着轧制新卷带钢的第1道~第4道次。然后卸下第二副辊进行修磨,并换上修磨好的第一副D2辊,照此循环操作。这样,一卷带钢轧制下来需要二副D2辊,换二次辊,修磨二次辊。

V4E钢工作辊采用7道次轧制工艺,即一卷带钢轧制7道次后出成品。在第7道次需要换一次辊。具体如下:

第一副V4E辊在完成第1道~第6道轧制后卸下,但不修磨,同时换上第二副D2辊。第二副D2辊在轧制完成第7道次后卸下修磨,并卸下成品卷带钢,新装一卷带钢,换上第一副V4E辊轧制新卷带钢的第1道~第6道次。照此循环操作。这样,一卷带钢轧制下来需要一副V4E辊和一副D2辊,换一次辊,修磨一次辊。V4E辊在生产8-10卷成品带钢后修磨一次。

综合轧制使用结果表明,对比传统D2工作辊,V4E工作辊在降低正常辊耗、减少修磨成本、缩减库存数量、保证轧材品质方面已显现优势。具体表现如下:

①轧制力稳定,特别在高轧制力情况下,不易发生塑性变形,板形稳定易控制。

②高的抗事故能力,特别是兼有高的抗热冲击和剥落性能。

③高的耐磨性能和粗糙度保持能力。

④使用寿命长。

从表3可知,从修磨轧制量、修磨次数、修磨时间、每班周转辊量、吨钢辊耗等考核因素看,V4E辊都优于D2辊。如:V4E辊重磨轧制道次寿命为D2辊的7倍,吨钢辊耗成本为D2辊的57%。

V4E工作辊的主要缺点是有时产生带材打滑现象。后期通过优化轧制工艺并解决打滑现象来进一步发挥粉末高速钢辊的耐磨性和长寿命特征,从而更大程度体现出提高轧制效率和轧制质量,降低吨钢辊耗的优势,实现比D2辊更优势的性价比。

轧制使用中的轧辊失效形式如表4所示。因止推轴承异常而导致轧辊端部嗑磨掉块的情况突出。其次因轧辊材质脏化而导致辊面孔隙或裂纹的情况次之。还有偶尔发生轧制断带事故造成辊面粘钢而掉块,甚至断辊的情况。因此,要提高轧辊的使用寿命,必须提高轧辊冶金生产质量和轧辊使用水平,减少轧辊材料缺陷和因轧辊使用不当造成的轧辊异常失效,从而提高轧辊的正常使用寿命,充分发挥轧辊的高性能优势。

表3 轧辊失效分析

表4 V4E工作辊对比D2工作辊在森吉米尔轧机上使用效果

4 结语

粉末冶金高速钢是制备森吉米尔轧机工作辊的理想材料,其冲击韧性高,弯曲强度好,可靠性高,致密性和机械加工性好,能满足高抗冲击性、高耐磨性、高抗疲劳性、镜面表面粗糙度和抗事故性的要求。为森吉米尔轧纲冷轧工作辊的高质量开发提供了广阔空间。