紫铜电极精密加工中尺寸误差分析及改善对策

段闪闪

(商丘工学院 机械工程学院,河南 商丘 476000)

传统的切削加工方法对于复杂的型腔零件的加工有一定的难度,并且精度也难于保证,所以采用新型加工方法势在必行,电火花线切割加工设备可以作为模具型腔电极加工的首选[1].运用电火花线切割加工设备加工金属材料时,不会因为材料的硬度和韧性影响加工速度,所以这种加工设备常用来加工淬火钢和硬质合金等[1],以及使用传统的加工方法完成不了的加工.现今,电火花加工以其独特的加工方式得到迅速发展,同时成为模具制造与加工行业中不可缺少的部分[2].电火花加工中常用的材料一般为紫铜和石墨,主要原因是它们导电好、成本不高、加工比较容易.这两种材料的共同特点是在宽脉冲粗加工时都能够实现降低损耗,节约成本[3].紫铜电极形状复杂,表面光洁度较高,因此,紫铜电极广泛应用于造型奇特,形状复杂需要冲压的模具加工,而石墨则应用于形状复杂的大件加工.由此,从目前来看,紫铜电极(也称铜公)仍然是火花机放电加工中使用最广泛的工具电极.

本文主要针对CNC加工时紫铜电极所产生的问题,探讨怎样能够进一步提高加工精度,避免加工误差、测量误差,探索并归纳电极精密加工中尺寸误差产生的原因及改进措施[4].

1 紫铜接插件结构分析

1.1 结构分析

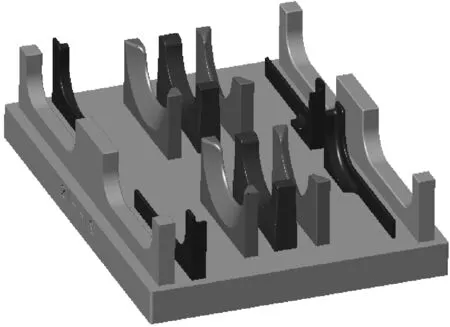

产品零件图见图1.

由图1可以得到如下信息:

1)产品名称:接插件电极.

2)产品材质:紫铜.

3)总体尺寸:70.64mm×53.00mm×18.02mm.

4)相邻立板之间最短距离为2.97mm;薄板的厚度为0.61mm;方台的高度为6mm.

5)接插件主体结构分为4大部分:方台结构、圆角结构、垂直立板结构、曲面结构.

6)中间深颜色部分立板有一定的拔模角,图形为左右对称布置.

7)图中曲面较多,有斜边曲面、圆弧曲面.

根据产品零件绘制三维造形图,如图2.

图2 三维模型图

1.2 技术难点

1)电极产品的相对位置精度要求比较高,如垂直度、平行度以及相对位置度,加工时精度难以保证.

2)电极的尺寸和形状取决于工件被加工部位的尺寸和形状,两者之间需要根据加工情况留出合理的间隙量[5].

3)电极表面粗糙度要求无刀痕、无拉丝纹.

4)从结构上来分析,该电极尺寸及加工深度较小,最小曲面曲率半径为0.5mm,若整体选用球Φ1刀具进行精加工,则刀具避空较长,刚性较差.

1.3 应对措施

1)加工时为防止产生原点漂移需要充分暖机,以此减少主轴热变形.

2)设定负余量,目的是通过把“表面余量”设为负值来实现“放电间隙”,即把电极所有加工面等距一个放电间隙值(一般在0.01mm-0.5mm之间).

3)控制半精加工余量,从而使后续精加工吃刀均匀.

4)采用骗刀的方法.所谓骗刀,简单的理解就是实际加工刀具与理论设置刀具不一致,通过把握“过切量”实现预留量.如我们路径设置中用Φ3.8平底刀,可实际用Φ4平底刀加工,以到达单边0.1mm的放电间隙值.

2 接插件电极加工工艺分析

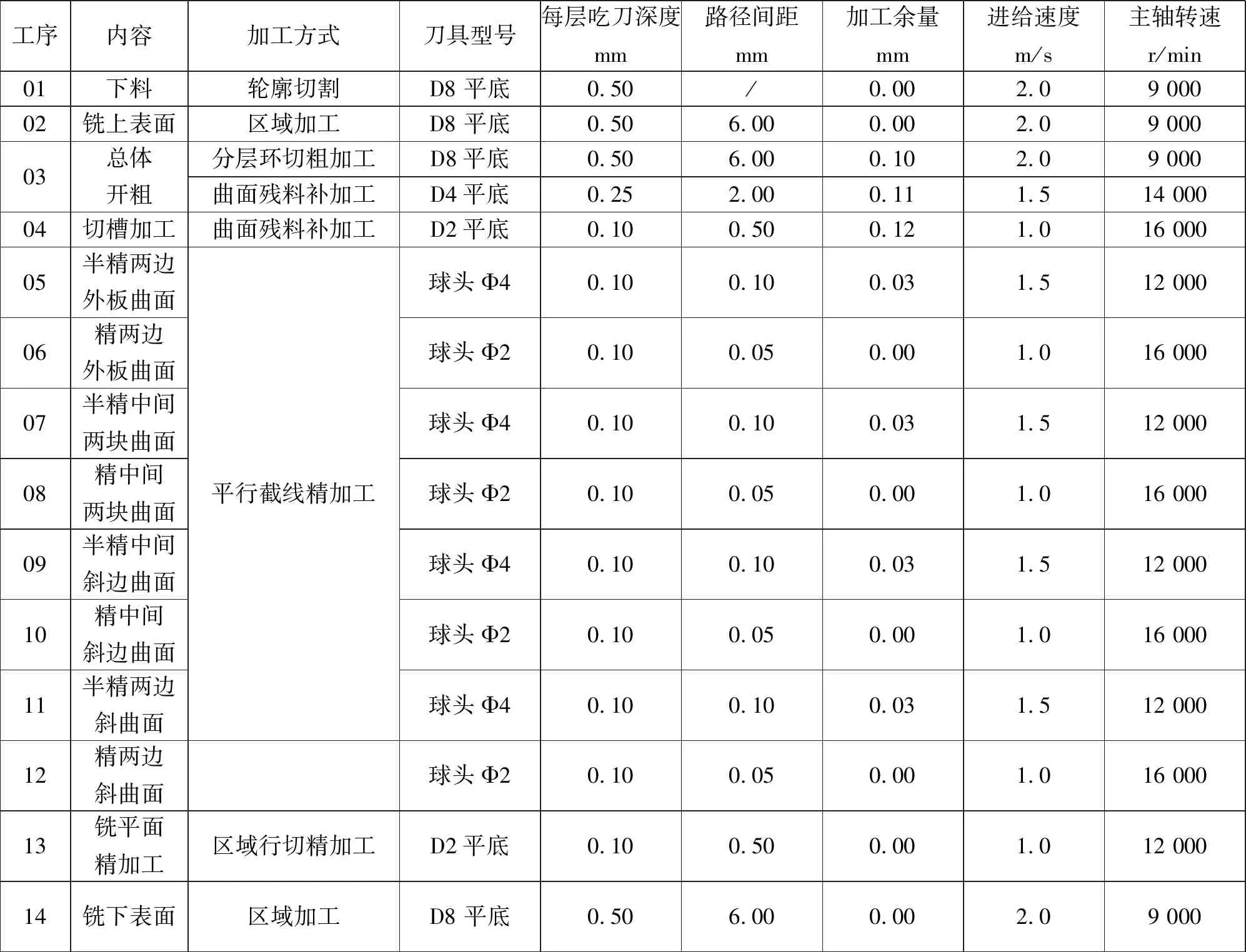

通过对接插件进行结构分析,制定如下的工序安排[6],如表1所示.

表1 工序安排表

根据该电极造型特点,初步拟定各工序顺序,如表2所示 :

表2 加工工艺过程卡

3 产品分析及加工工艺的改进

3.1 加工时出现问题分析

1)原点漂移问题

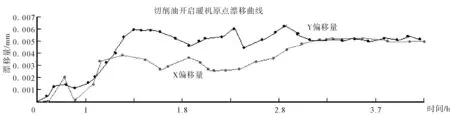

本案例样品在第一次加工时,因为暖机不到位(只热了1个小时) ,结果造成0.003mm的原点漂移,通过精加工重新精修侧边基准的方法,将漂移的原点找回.经测试,Carver400TE配置180W LDPB 2-18-TP泵,在开启切削液暖机的状态下,台面机身等部件的热变形需暖机3个小时才能基本进入稳定状态[7],XY的原点漂移量能控制在0.001mm以内.因此,加工前的暖机最好控制在3个小时以上.原点漂移曲线如图3所示,XY偏移量在3个小时左右后稳定.

图3 原点漂移曲线图

2)电极变形问题

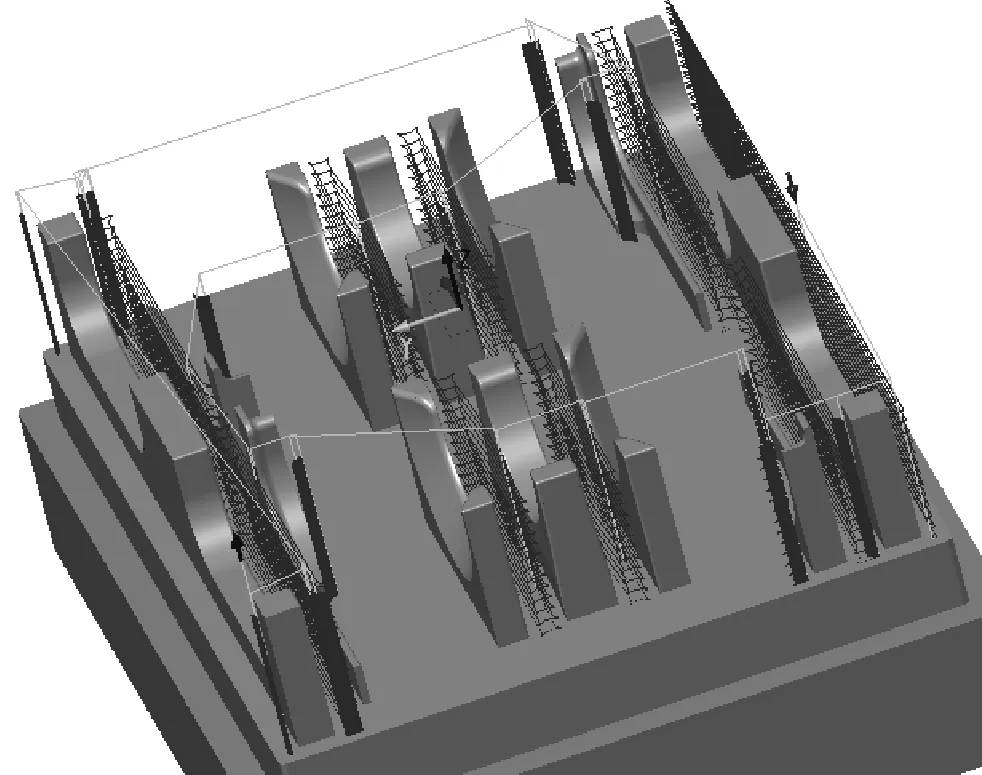

在本案例中,接插件最薄处壁厚有0.609mm,其他部分的壁厚为2mm-4mm之间,立板成型图,如图4所示.因此,为了防止电极最薄处在加工过程中出现变形问题,在精加工过程中,单独将此部位轴向吃深与进给速度均降低50%.

图4 立板成型图

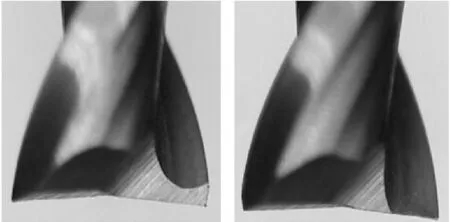

3)尖角保护型刀具问题

在使用二次元检测某处斜面轮廓尺寸时,发现利用刀尖加工的部件尺寸较差.在二次元下观察所使用的刀具,发现平底刀刀尖采用的是保护型刀尖,刀尖保护宽度为0.05mm,如图5(a)所示.此种类型刀具在刀尖处半径会有轻微收缩,这很容易导致我们采用触碰对刀仪测出来的刀具直径和实际的刀尖部分的直径相差0.006mm左右,因此会造成依赖刀尖加工的部件尺寸会有偏差.

图5(a)是尖角保护刀具,图5(b)是未带尖角保护刀具.

(a) (b)

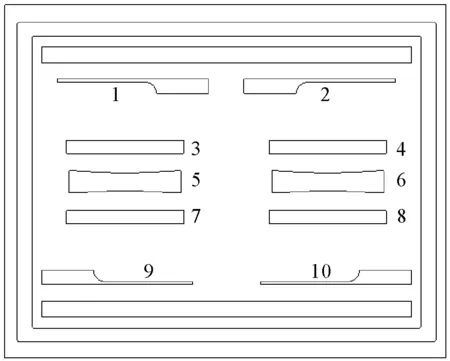

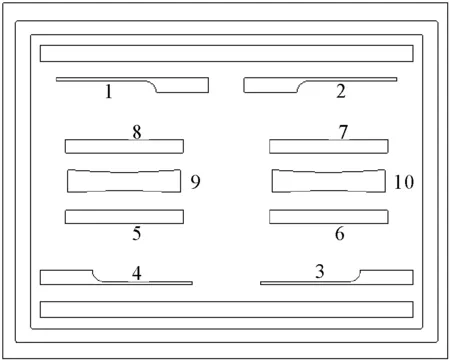

4)程序加工顺序问题

编辑工序时注意选择合理的加工顺序,必要时适当地加以调整.图6中,块1、2、9、10放电间隙为-0.02mm,块3-8放电间隙为-0.1mm,其余块放电间隙为-0.04mm.在计算路径时选择对象不同,加工顺序也会不同,可能会造成工序或刀具混乱,所以设置特征相同部分按顺序加工[7].为了提高加工效率,方便后期的数据测量、分析,我们将精加工工序调整为如图7所示的顺序.

图6 精加工末调整顺序

图7 精加工调整顺序

3.2 实际生产中根据5M1E避免尺寸误差的方法

1)在用刀原则上:遵循能使用大的刀具不使用小的刀具,能使用短的刀具不使用长的刀具.因为刀小了浪费加工时间,刀长了会造成刀跳、震动.操作员要不定期对刀具进行检查并及时更换.

2)路径编辑参数上:加工时要选择合理的切削参数,在内圆弧处刀具的切削厚度和切削量要大于直角边,因此,相对于直角边,内圆弧的进给速度需要调小一些.加工方形部件时应在与客户沟通后使边上拐角处修圆,这样可以减少机床拐弯时急停然后进入下一路径.对于平底刀、球头刀、牛鼻刀的下切,切削参数、公差、余量、转速等进给设置要合理[8].加工高精度产品时需注意进给速度的调整,必要时可以对路径分段进行进给速度的调整[9],也可以添加清角清根程序,但要使余量尽量留均匀(底面与侧面余量应留一致).

3)装夹时:安装时,要确保治具表面经过平磨,以此来减小装夹过程中的扭曲变形.从刚性角度考虑,我们选择超短型的热缩刀柄进行刀具的装夹,并尽量缩短刀具的伸出长度.另外,将半精加工和精加工刀具跳动控制在2 μ以内.装刀前应清理夹头里的杂物,装刀时操作员要明确装刀的长度,刀刃的避空不要太长.装夹时,应先清理工装底面及工作台表面.打表夹紧时要遵循打表夹紧的原则.

4)操作原则上:操作员对机床操作的熟练度要强,手动分中时要进行仔细检查,应使分中尽量保持在同一高度.手动操作时,程序要按顺序一条一条的走.在手动快速移动时,先将Z轴升高到工件上面再移动.工件上表面Z轴实际的升高高度值,需在程序单上写清楚.

5)机床运行时:刀具或是走刀方式对表面毛刺的产生有一定的影响,所以我们要了解机床的性能,对有毛刺的边进行补刀.操作员可以微调速度,使机床切削的效果达到最佳,程序单上的刀具和实际程序刀具要一致.

6)产品检测时:对工件高度进行检测时需要确保测量的工件之上有一定的安全高度.工件周边先用油石或锉刀去毛刺再用碎布擦干净,最后用手确认是否干净.在程序单上要写清楚刀具的长度及刃长(一般刀具夹长度高出工件2mm-3mm、刀刃长度避空为0.5mm-1.0mm).

4 结 语

通过对紫铜电极接插件进行工艺分析及实体加工检测,分析了电极在加工过程中产生误差的原因.为保证加工精度,采用必要的误差控制方法来减小加工中出现的尺寸误差、原点偏移误差、装夹误差以及刀具的热胀冷缩误差等对其的影响,并提出如何在5M1E六个方面采取有效的对策来减少误差,以有效地保证加工产品的质量,同时也给误差管控提供一些借鉴.