基于动态矩阵的隔振器滞回动力自动控制系统设计

(山东科技大学济南校区,电气信息系,济南 250031)

0 引言

无论是在自然界还是在人类的工作生活当中,物体的振动都广泛地存在。随着工业产业、制造业和精密仪器加工产业的发展,高频率、无规则的剧烈振动现象会给车船、设备等机械结构造成损坏,同时也会损害车船驾驶者、设备操作者的身体健康。对于车船等大型的机械动力结构而言,设备运转、动力输出乃至气流、海水压力等外界环境因素的作用,都极易产生共振现象,进而导致车船设备产生振动[1-2]。同时振动现象也是导致系统噪声、机械噪声产生的一个主要来源,随着车船声呐探测技术及无线信息传输技术重要性的持续提高,抑制系统共振,降低噪声干扰,并提高信号采集、识别与传递精度的呼声和要求不断提高[3-4]。在现代工程控制领域中,各种避振器、隔振器被广泛地应用,其主要原理是通过弹性元件与阻尼元件配合,避免刚性结构的直接连接,并通过软件控制算法适时调整阻尼力的控制范围。当前隔振器已经被广泛地应用于船舶、飞机、车辆及精密仪器加工制造领域,隔振器按照振源激励方式可以分为被动式隔振和主动式隔振两种[5-6],也有特殊的机械设备采用了混合隔振方式[7],以提高避振的效果。隔振控制中对于设备滞回动力的控制十分关键,而传统控制系统对于隔振器滞回动力的调整多采用基于PLC技术的控制方式[8-9],该类系统在滞回动力高频控制的灵活性及时机把握上有所欠缺,最终会影响到振动的滤除效果。而本文利用动态矩阵控制算法针对隔振器滞回动力的变化曲线,设计了系统的硬件结构与控制算法实现流程,能够改善对滞回动力的控制效果。

1 隔振器滞回动力控制系统硬件设计

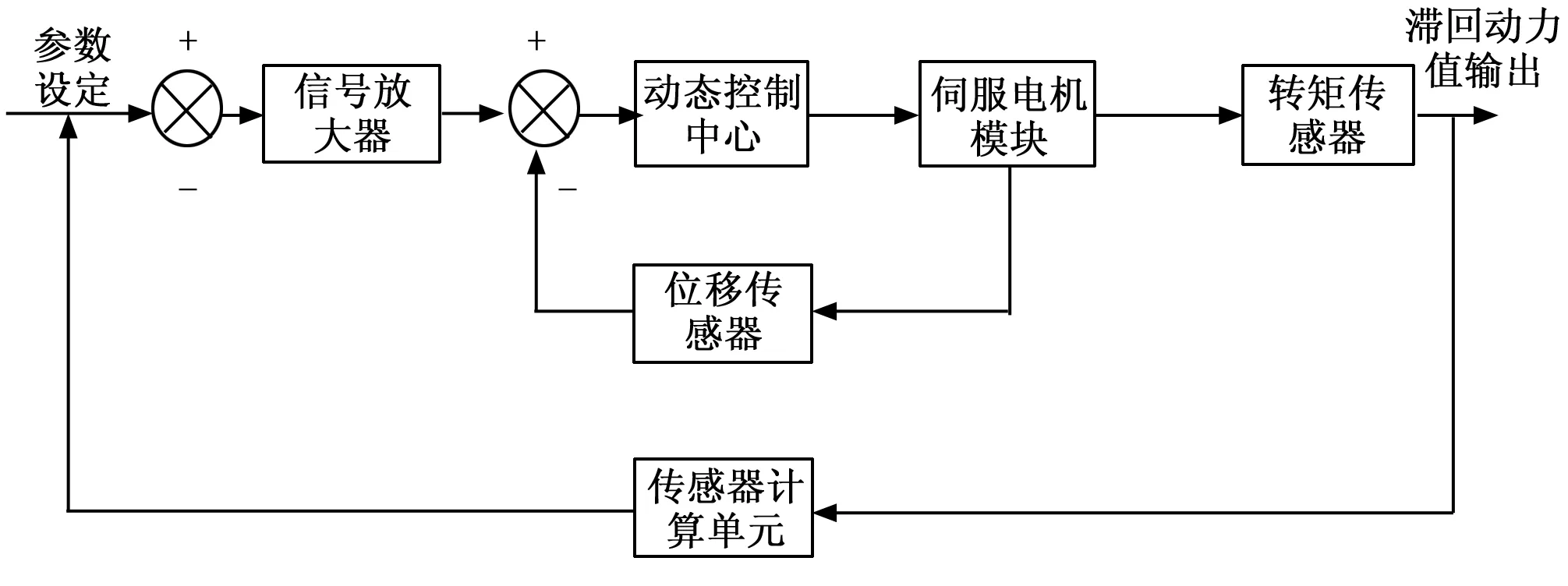

对隔振器的滞回动力系统进行实时控制,是一种有效的系统噪声和机械振动抑制手段,隔振的方式主要包括被动隔振方式和主动隔振方式两种。将振动元件、弹性元件和阻尼元件组合起来,再放置于振动源与机械结构之间,就形成了一种简易的被动隔振装置,这种隔振装置主要由高性能橡胶弹性零件、空气弹性元件模块等结构组成,被动隔振器具有可靠性强、结构简单、成本低廉的优点,但被动隔振器的振动消除效果要弱于主动隔振器。但被动隔振器一旦设计完成之后,其特性及参数值就不可修正和更改,随着使用时间的延长,隔振性能会急速衰减,而且在对被动隔振器的滞回动力系统控制时,也无法通过控制系统参数的模式调整隔振器滞回动力的大小。为了能够主动控制隔振器的系统参数与滞回动力,在被动控制系统的基础上加入了惯性元件,使隔振被动控制装置与主控控制器并联,并在隔振器装置中加入了激扰源,以提高控制系统隔振效果。由于主动隔振装置的控制效果更好,适应性更强,而且还能够主动调整滞回动力,为此本文设计了基于动态矩阵控制算法的自动控制系统,并强化了阻尼零件参数控制与弹性元件参数控制效果控制方面,因此整体的控制效果要优于传统的PLC控制算法,并且能够提供更为准确的控制值输出。基于动态矩阵控制算法的滞回动力自动控制系统硬件部分,由动态控制中心、伺服电机、动力传感器、前置信号放大器、及数据计算单元等主要模块组成,隔振器滞回动力自动控制系统硬件结构设计,如图1所示。

图1 隔振器滞回动力控制系统硬件结构

基于动态矩阵控制算法的隔振器滞回动力控制系统的各个硬件模块,采用串级控制连接模式,以动态控制中心为核心模块,并利用电磁感应信号控制的方式原理,通过参数调整与动态矩阵算法控制相结合的方法实现对隔振器弹性元件形变,与阻尼值大小的控制,进而改变了原有机械振动的频率与振幅。动态矩阵控制中心前端与信号放大器连接和伺服电机系统连接,并间接地与动力位移传感器及动力控制计算单元连接,形成了多路的滞回动力控制链路。由于整个硬件系统结构采用了串联接口的连接方式,因此可以将动态矩阵的逻辑运算控制结果循环输入动态控制中心,以获得不同的滞回动力输出值。参数的设定与调整采用电磁信号调制的方式,为减少电信号的误差在系统指令输入动态控制中心之前,利用信号放大器将电磁信号放大,并减少外界因素对系统信号的干扰。与电磁信号处理相关信号放大器型号为QQ55-FHD-11A、转矩传感器的型号为JN338-V、位移传感器的型号为RDP2536-W。

动态控制中心的逻辑运算结果是基于动态控制矩阵系统的输入项,并以电信号的方式驱动伺服电机模块和转矩传感器的工作。伺服电机模块的内部内置了STM32524A型号的单片机控制器,用于调节自动控制系统的电流大小、电路结构两端的电压分布,及伺服电机的旋转速度。

作为整个隔振器动力控制系统的动力来源,伺服电机系统的工作性能将决定自动控制系统的工作精度,为提高伺服电机的整个功耗控制水平和精度控制水平,为伺服电机配备了空间位移传感器,以提高系统的抗干扰能力和动态响应速度。基于动态矩阵的隔振器滞回动力自动控制系统的动态控制中心,还具有辅助伺服驱动设备的功能,这部分结构相当于一个伺服驱动器,并根据控制中心的指令将三相交流电能转换为机械能。本文设计基于动态矩阵的滞回动力控制系统,所选用伺服驱动器型号为SERT32AVC98型,该型号的驱动器针对隔振器动力控制系统的无刷电机结构设计,并集合了MOSFET与GTR等伺服控制器的优点,可以准确地控制电流脉冲序列长度与电压脉冲的宽度,以达到精确控制隔振器滞回动力的目的。

2 基于动态矩阵的隔振器滞回动力系统软件功能的实现

控制系统软件的设计思路以滞回动力的时间变化为主线,并采用循环触发的方式对各硬件模块进行控制与触发。首先对整个电控系统进行初始化,调整系统的输入参数,然后检测电磁信号控制模块、动态控制中心模块的电压是否稳定、电流是否正常,如果存在问题及时反馈给系统的上位机修正。隔振器滞回动力系统具有全自动和手动控制两种模式,在进行批量的检测与控制时选用自动模式提高效率;但在实验阶段也可以采用手动控制的方式,完成对隔振器滞回动力系统的半自动调节。动态矩阵控制方式更为灵活,由于隔振器的应用环境十分复杂,动态矩阵控制算法能够根据不同的实际应用情况,而机动地调整滞回动力的大小,基于动态矩阵控制算法的系统主控程序,如图2所示。

图2 隔振器滞回动力控制系统主控程序

在设定完成系统参数并确定系统模块、伺服电机系统及位移传感器工作状态正常后,可以依据动态矩阵控制算法,实现对隔振器自动控制的系统最优控制。动态矩阵控制算法实质上是一种基于增量的伪随机控制方式,以调整电磁信号的最小相位变化的途径,逐步完善自动电路系统的纯滞后性能。动态矩阵控制算法的优势在于,克服了传统PLC控制算法的系统参数延迟的问题,利用多步预测的方式对被控对象实施阶跃响应离散控制。同时动态矩阵控制算法在隔振器滞回动力控制方面,全面考虑到了系统输出最小偏离量及控制变量增量问题,并利用滚动优化模型对控制误差进行校正。动态矩阵预测控制用来展示特定时间内的隔振器滞回动力的变化行为,从而准确地得出控制变量的数值变化区间。动态矩阵预测控制模型的主要功能在于基于现有滞回动力变化信息,来预测电磁信号脉冲响应。用于隔振器滞回动力自动控制的动态矩阵预测控制基本流程,如图3所示。

图3 动态矩阵预测控制的基本流程

电磁控制信号进入轨迹数值系统后,如果不存在异常情况直接进入优化技术阶段;如果系统识别出异常则予以在线修正,并进入优化计算阶段,优化计算是采用动态矩阵的计算方法,控制弹性元件与阻尼元件的型变量以实现对隔振器滞回动力的过程控制,最后以数值模拟的形态控制滞回动力的变化。在优化控制计算中以隔振器的滞回动力为控制对象,并按照滞回动力的阶跃响应特征,来求解控制系统的阶跃响应值。令τ1、τ2、τ3、……、τk为一组阶跃响应值,常数k模拟系统控制中时域的长度,其中k越大则表明阶跃响应值的稳定性越好。由于阶跃响应值模型的非线性特征,且具有叠加性和同比例变化特征,可以得到被控制对象的阶跃响应控制模型y(k):

y(k)=τ1Δf(k-1)+τ2Δf(k-2)+…+

τnΔf(k-n)

(1)

其中:f(k-i)为控制系统在第i个时刻的动态矩阵控制增量,此时可以求解出在未来时间段内隔振器滞回动力自动控制预测模型的输出值:

(2)

为降低自动控制算法的复杂度对公式(2)的自动控制模型进行降维处理,将阶跃响应值τi改写成为m×n阶的动态矩阵:

(3)

而隔振器滞回动力自动控制模型的动态矩阵控制增量,也可以采用动态矩阵的方式来表示:

(4)

隔振器自动预测模型的动态矩阵表达如果被加以多个限定幅值的脉冲向量,那么就可以按照脉冲信号的相位变化,预测出在未来一段区间内的隔振器滞回动力输出向量的变化趋势。但预测结果可能出现多个相关的期望输出,为提高滞回动力控制的准确性,对多个期望输出进行加权处理,以降低系统输出与理论参考值之间的偏差。由于预测的动力输出值偏差与真实的输出值在数量级上存在差异,因此要对二项表达式的输出值求解中引入惩罚函数,降低参考轨迹与滞回动力控制输出增量之间的相互干扰,并保护伺服电机控制器与动态控制中心不受破坏。基于动态矩阵控制算法的隔振器滞回动力控制过程还包括一个滚动优化的过程,动态滚动优化的过程,如图4所示。

图4 动态矩阵控制算法滚动优化示意图

滚动控制算法示意图显示期望的输出结果与实际值存在偏差,而滚动优化算法以系数相乘的方式得到未来k+n-1个时刻控制量,在获取增量的最优值。动态矩阵算法针对对象的增量控制只是在控制时域范围内有效,而在全部的预测时域内可能会出现失效的风险,因此这种增量控制必须是接续性的控制,及全程的动态控制,即以当前时刻结束时的输出量作为下一时刻的输入量,实现隔振器整个运动控制过程的全过程控制。从ki到ki+1的每一个时间段都会出现控制的偏差,动态矩阵控制的关键是针对偏差与增量之间的变化关系,在对滞回动力调整控制的过程中调整动力控制增量的积分变化,实现一种稳定的全过程动态控制。反馈校正的环节也是隔振器滞回动力自动控制的关键步骤之一,反馈校正与前馈控制工作相配合,对有错误的输入项进行补偿控制和错误预警,保证隔振器滞回动力的平稳输出。

3 系统功能与性能测试

3.1 测试平台搭建

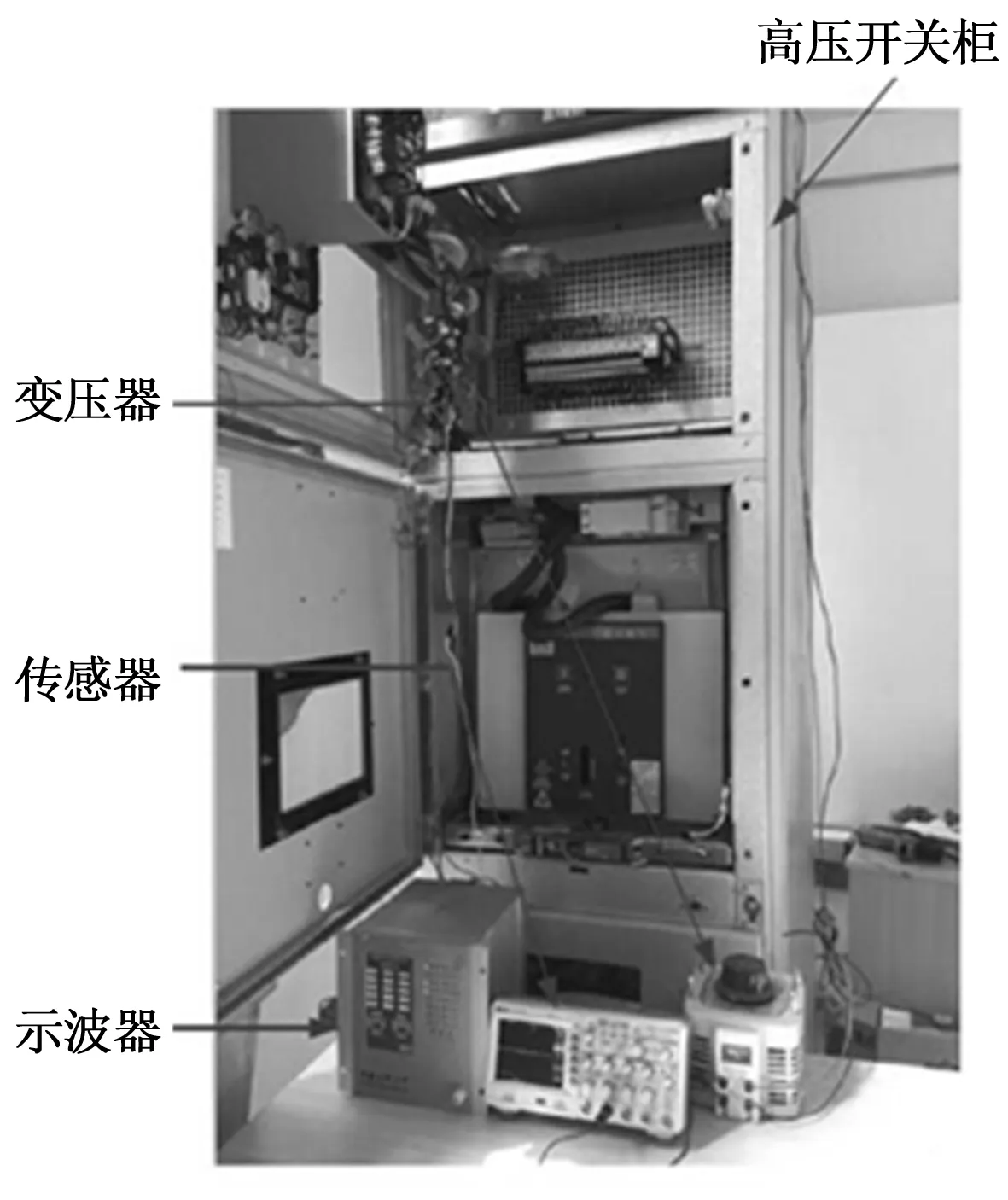

搭建仿真实验平台验证基于动态控制矩阵的自动控制系统的系统功能与测试性能,平台系统主要包括10 kV的高压开关柜、高性能传感器、示波器、具有隔离性能的变压器、及特种的工装卡具。基于动态论域Fuzzy控制装置进行仿真测试,以验证提出自动控制系统的稳态性能与控制误差变化情况,测试平台现场环境如图5所示。

图5 测试现场环境图

3.2 自动控制系统的功能测试

为验证隔振器滞回动力控制系统的基本控制功能和电路过载保护功能,并避免在批量实验中出现系统故障,首先需要对自动化控制系统的功能性进行验证,从本地控制和远程控制两个视角获取实验数据,如表1所示。

表1 隔振器自动控制系统的基本功能测试

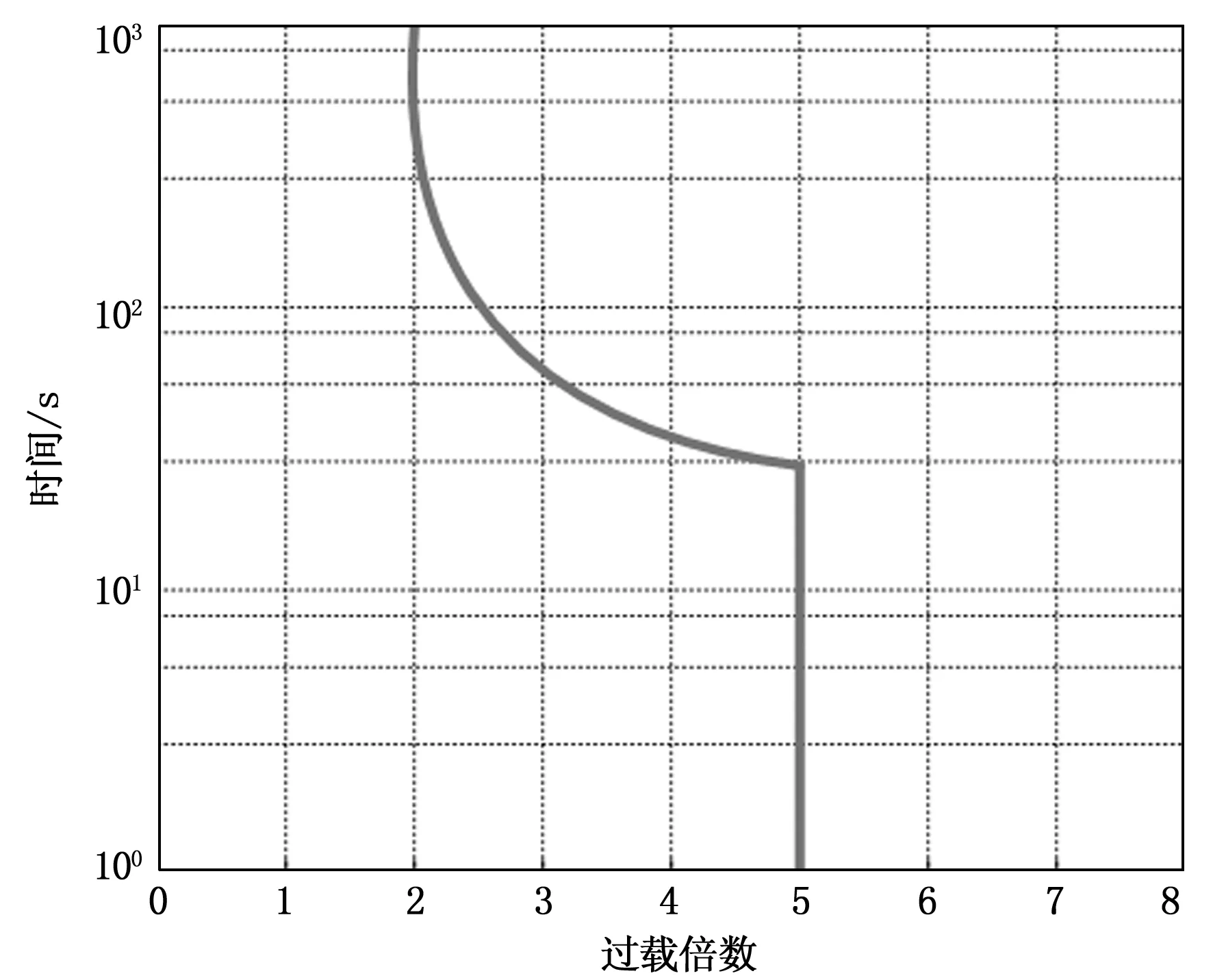

测试数据显示无论是远程控制还是本地控制,文中提出自动控制系统的伸张和压缩基本动作,都可以全部成功地完成,这表明系统的机械功能良好。再验证自动控制系统的电流过载保护性能,按照直流电机过载时电流与温度的关系,确定出电流过载保护的阈值设定范围。控制系统电路发生过载时,基于动态矩阵的隔振器滞回动力系统会主动切断电流,以保护控制系统电路结构的安全,自动控制系统伺服电机的保护性特征曲线变化,如图6所示。

图6 隔振器自动控制系统过载保护特征曲线

由于隔振器自动控制系统具有过载保护性能,电流过载倍数最高不超过5倍,以保证自动控制系统伺服电机的稳定工作。系统功能测试结果表明,基于动态矩阵的隔振器滞回动力系统的系统装置功能和电路保护功能良好,可以保证实验系统的稳定工作。

3.3 系统性能测试对比

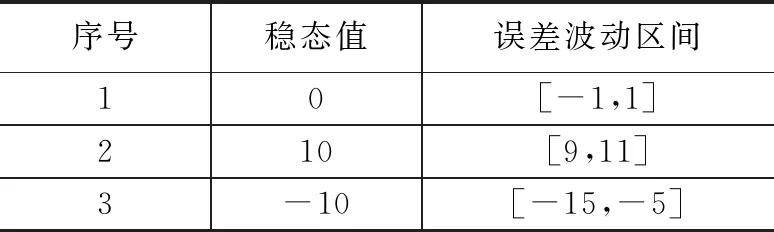

对系统工作的稳定性进行对比测试,引入传统的基于PLC的控制系统与本文基于动态矩阵的控制系统在不同稳态值条件下的误差控制水平进行对比,选取的系统稳态值与误差波动幅值区间,如表2所示。

表2 系统性能测试的稳态值设定

对比三种稳态值条件下,200 s仿真时间内传统基于PLC的控制系统,与文中基于动态矩阵控制方法的控制误差变化情况。首先基于PLC控制系统三种稳态值下的控制误差,如图7所示(a、b、c分别代表稳态值为0、10和-10条件下的误差水平):

图7 传统控制方法三种稳态值下控制误差的变化情况

传统PLC控制方法下选择不同的问题值,在120 s的仿真时间下呈现出不同误差输出。其中稳态值为零的条件下,误差的波形输出较为稳定但控制误差值总体偏高,超过了±0.1;当稳态值为10的情况的,在20~30 s、60~70 s、100~110 s的时间段内出现了误差的突变升高状况,表明稳态值的改变会对控制误差的变化产生不利的影响;当稳态值为-10的条件下,控制误差的总体走势也呈现出了周期性的变化,但总体的误差均值也超过了±0.1。

而在基于动态矩阵滞回动力自动控制系统下的误差输出值要明显地降低。当稳态值为零的条件下系统的误差输出与趋近于零;在系统的稳态值为10的条件下,120 s仿真时间内的控制误差输出低于±0.02;在稳态值为-10的条件下,自动控制系统的误差输出有所提高,但仍然可以被控制在±0.05之内,具体的误差输出波形变化情况,如图8所示。

图8 文中控制方法下三种稳态值下控制误差变化情况

从实验分析结果可知,文中基于动态矩阵控制算法的隔振器滞回动力自动控制系统功能性稳定,且在误差控制性能方面也好于传统的PLC控制方法。

4 结束语

机械共振和外界环境引起的高频振动不仅会影响到车船及机械设备的性能,还会对人体健康产生严重危害。为了追求更高的乘坐舒适度,及减少操控设备时对操作者所产生的不利影响,隔振器在飞机、车船等交通工具或精密机械设备中有广泛的应用。对隔振器的滞回动力系统进行自动化控制,是隔振器设计与应用的重点工作之一,随着机械自动化技术的发展和成熟,PLC控制技术在隔振器设计中得到了应用,但PLC控制技术在系统精密控制方面,难以达到隔振器滞回动力控制的要求,为此本文基于动态控制矩阵算法设计了一种自动化控制系统。动态控制矩阵算法是一种全过程的滚动控制理念,在自动化控制过程中能够自动修复系统产生控制误差,改善和提高控制精度,使滞回动力输出结果更加趋近于理论值。