基于耗散能法的富油沥青下面层疲劳性能试验研究

刘,刘力源

(1.山西交通科学研究院集团有限公司,山西 太原 030006;2.山西省交通科技研发有限公司,山西 太原 030032)

0 引言

柔性基层沥青路面具有良好的耐久性能,契合长寿命路面的特点,在许多国家得到应用,而在我国应用甚少。在超载和重载行车条件下,由于柔性基层与半刚性基层相比具有更小的模量,柔性基层沥青路面的面层层底将承受更大的拉应力或拉应变,同时,路基顶面也承受较大的竖向压应力或压应变。因此,和半刚性沥青路面相比,柔性沥青路面下面层更容易出现疲劳开裂,这对柔性沥青路面的下面层提出了更高的抗疲劳性能要求[1-2]。如果能提升下面层沥青混合料的疲劳性能,就可以改善整个结构层的耐久性,使柔性基层沥青路面更加长寿。

目前,改善沥青混合料疲劳性能有以下方法:使用橡胶沥青、添加纤维、调整集料关键筛孔的通过率。除此之外,通过调研国外的研究成果,发现富油层是面向疲劳性能而提出的一种新型结构与材料设计[3-4]。所谓“富油”就是在最佳油石比的基础上提高沥青用量,从而使沥青路面底层更加密实,其疲劳寿命得以延长。本研究将通过四点弯曲疲劳试验,利用耗散能法分析沥青含量对沥青层的疲劳性能影响规律,从而为工程应用提供指导。

1 四点弯曲疲劳试验

1.1 试件成型方法

利用更加贴近实际施工环境的剪切压实方法成型不同油石比的AC-20 试件。油石比暂定为4.5%、4.7%。剪切压实仪可以根据空隙率设置压实终止条件,采用5%的空隙率作为终止条件。每组试验制作4 个试件(分别编号 1、2、3、4)。图 1 为剪切压实成型仪,图2 为3 种不同油石比的AC-20 试件,试件尺寸为(380±5)mm、(63±5)mm、(50±5)mm。

图1 剪切压实成型仪

图2 3种不同油石比的AC-20试件

1.2 试验过程

试验设备采用UTM(universal testing machine)和气动式四点弯曲小梁疲劳试验装置,如图3 所示。

图3 Universal Testing Machine

四点弯曲疲劳试验采用三分点加载方式,对小梁试件进行连续振动加载,通过对劲度模量、耗散能、应力应变等数据实时采集,绘制以上数据与加载次数之间的关系曲线。本研究中试验温度设定为15℃。国内外的研究成果表明,沥青混合料的疲劳破坏主要发生在常温状态。本试验的加载波形与规范要求保持一致,设定为连续偏正弦波,已有研究表明连续偏正弦波与实际路面受力波形接近,加载频率设定为10 Hz。四点弯曲疲劳试验的加载模式通常有两种:控制应力模式和控制应变模式,控制应变模式更符合沥青路面的实际受力状态,因此,加载控制模式设定为应变控制模式。

本研究前期曾进行过柔性沥青路面的现场加载试验,试验结果表明:在正常荷载状态下,沥青下面层底的最大拉应变为0. 000 30;在超载状态下,沥青下面层底的最大拉应变为0. 000 60。因此模拟正常行车条件时,本研究将试验的最大拉应变设定为0. 000 30,模拟重载行车条件时,本研究将试验的最大拉应变设定为0. 000 60。试验终止条件通过劲度模量控制,当混合料的劲度模量衰减到初始劲度模量的50% 时,试验自动终止,初始劲度模量等于第50 次加载时对应的劲度模量。

1.3 数据分析

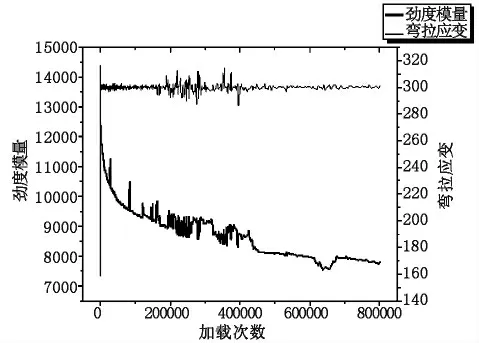

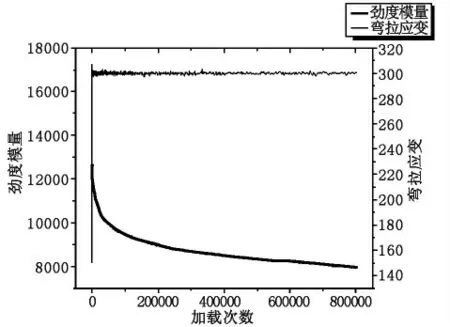

根据以上分析,利用UTM进行四点弯曲疲劳试验,采取控制应变模式进行加载,首先设置最大弯拉应变为300,试件在环境箱内(15℃)养生4 个小时,然后开始试验[5]。对试验数据进行分析,如图4、图5 所示。

图4 油石比为4.5%的AC-20试件1的试验结果

图5 油石比为4.7%的AC-20试件1的试验结果

对上述两个试件进行对比分析,如图6 所示。

图6 两种试件的疲劳试验数据对比分析

从图中可以看出,油石比4.7%的AC-20 试件,其劲度模量的衰减更为顺滑,而油石比4.5%的AC-20 试件,其劲度模量的衰减比较波折,在15 万次左右开始波动衰减。对油石比4.5%的AC-20 试件2 的试验数据进行分析,如图7 所示。

从图7 可以看出,该试件在加载次数为15 万次左右时发生断裂,将其与油石比4.7%的AC-20 试件1 的疲劳试验数据进行对比,如图8 所示。

图7 油石比为4.5%的AC-20试件2的试验结果

图8 两种试件的疲劳试验数据对比分析

从这两个试件可以看出,与油石比4.5%的AC-20 试件相比,油石比4.7%的AC-20 试件疲劳性能更好。然而上述的研究仍然可信度较低,原因有两点:首先选取的最大拉应变值较低,可以看到,小梁试件都没有发生断裂,甚至劲度模量没有衰减到50%;其次,应该在最佳油石比附件选取试验油石比,并对空隙率进行比较,故而应在疲劳试验前进行马歇尔试验,确定最佳油石比。

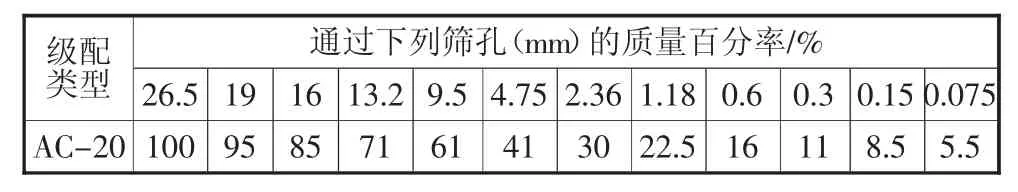

根据《公路沥青路面施工技术规范》(JTG F40—2004),选取AC-20 的级配中值配料,如表1 所示。

表1 试验级配类型

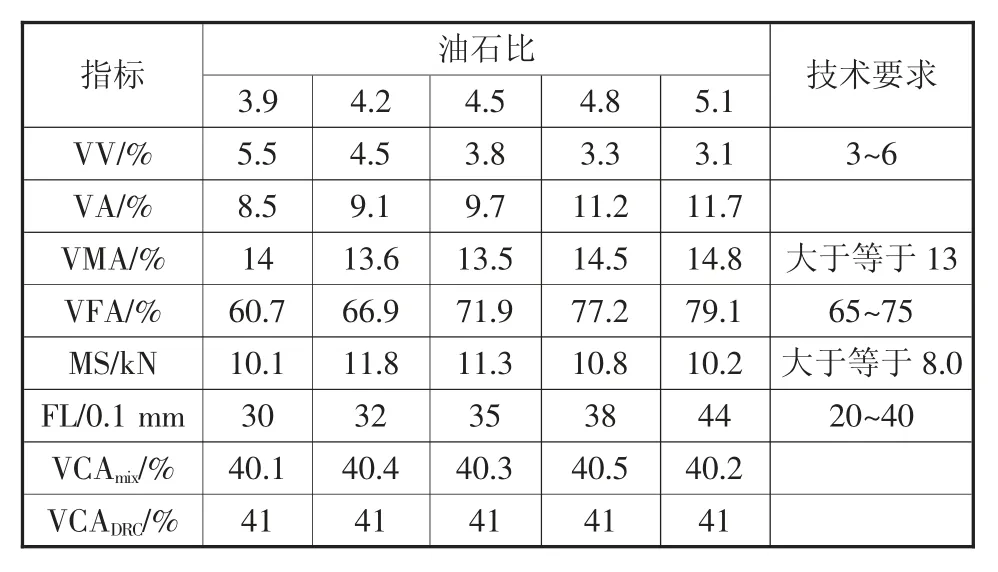

按照以上级配,通过调整油石比,成型5 种不同油石比的马歇尔试件,然后通过室内试验,测定体积参数和相应力学指标,试验结果如表2 所示。

VV 是混合料的空隙率;VMA 是矿料的间隙率;VA 是沥青所占体积分数;MS 是马歇尔稳定度;VFA 是沥青饱和度;FL 是流值;VCADRC是粗集料松装间隙率;VCAmix是粗集料骨架间隙率。从表2 可以得出:AC-20 的最佳油石比为4.3%。

表2 混合料体积参数及力学指标

2 基于耗散能法分析混合料疲劳性能

2.1 耗散能法

耗散能理论是20 世纪70 年代发展起来的。该理论假设疲劳寿命取决于各加载周期的耗散能累计值。通过建立不同应力水平下沥青混合料的疲劳寿命与疲劳破坏时所对应的累积耗散能的关系曲线,以此评价沥青混合料的疲劳性能。

2.2 耗散能方程

以油石比4.3%成型AC-20 试件,并以0.2%为间隔再成型4 组试件,分别为3.9%、4.1%、4.5%、4.7%。每组各做4 个试件。如图9 所示。

图9 小梁试件

对以上4 组试件分别进行四点梁弯曲疲劳试验。试验结果见表3 所示。

表3 不同油石比混合料的疲劳特性

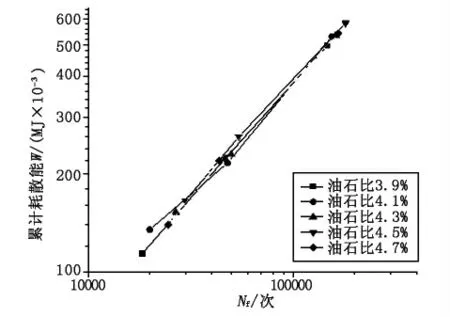

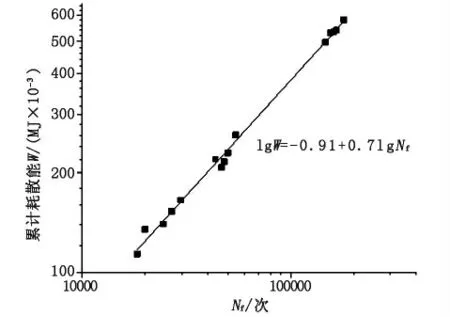

将表3 中不同油石比沥青混合料试件达到疲劳破坏时的累积耗散能和最终加载次数绘制在双对数坐标系中,并进行幂次拟合,拟合结果如图10、图11所示。由图可知:不同油石比下的AC-20 沥青混合料达到疲劳破坏时的加载次数与累积耗散能在双对数坐标下,具有非常好的线性关系,该线性关系不受沥青含量及空隙率的影响,即混合料达到疲劳破坏时的累积耗散能与加载次数之间的线性关系与油石比无关。通过对试验结果进行回归分析,可以建立累积耗散能与加载次数之间的关系模型:

式中:W 表示混合料达到疲劳破坏时的累积耗散能;Nf表示加载次数。拟合优度R2为0.98。根据以上分析结果可以看出:在相同试验条件下,不同油石比的沥青混合料具有稳固的加载次数与总耗散能的关系模型,该模型不受油石比变化的影响。因此,可以通过耗散能大小对疲劳性能的优劣性进行评价[6]。

图10 不同油石比AC-20累积耗散能与加载次数关系曲线

图11 累积耗散能与加载次数的拟合关系

2.3 油石比对耗散能的影响规律

将不同油石比AC-20 的累积耗散能进行对比,如图12 所示。

由图12 可以看出:

a)对于级配为AC-20 的下面层沥青混合料,随着沥青含量的提高,混合料达到破坏时的累积耗散能不断增大,也就表明疲劳寿命在逐步提高。这说明沥青含量的增加,会对混合料在全寿命周期内的累积耗散能产生有利的影响,对混合料的疲劳性能有积极的作用。分析原因,这归结于在集料级配一定的情况下,沥青用量的增加会提高沥青饱和度,从而增大了沥青膜厚度,更厚的沥青膜厚度有助于沥青胶结料与集料更加紧密地黏附,从而增大沥青层密实度,提升疲劳性能。

b)试验结果表明, 并不是沥青含量越高,混合料的疲劳寿命越长,当沥青含量达到一定值后,混合料疲劳破坏时所对应的累积耗散能将减小,这说明沥青混合料的最大疲劳寿命对应一个最佳的沥青含量。已有研究表明最大疲劳寿命对应的最佳沥青含量用量不仅与矿料的级配、种类有关,而且通常与沥青混合料的最大劲度对应的最佳沥青用量相符,通过本研究可以看出,最大疲劳寿命对应的最佳沥青用量比马歇尔稳定度确定的最佳沥青用量稍大。因此,疲劳开裂作为沥青路面的主要病害, 在进行预防处置时,可略微增加沥青用量,就有可能减少疲劳裂缝的产生。

3 结论

a)本文通过四点弯曲疲劳试验,得出了沥青混合料的疲劳寿命与达到疲劳破坏时的累积耗散具有良好的对数线性关系,并形成了唯一的加载次数与总耗散能的关系模型,该关系模型的存在与沥青含量无关。

b)本文得出了下面层(AC-20)最大疲劳寿命对应的最佳沥青用量范围,该沥青含量比马歇尔稳定度所确定的最佳沥青用量稍大。