基于超声作用的磁流变液阻尼器设计与分析

强鹭升 王均山 陈 超 王福飞

南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016

0 引言

磁流变液(magnetorheological fluid,MRF)是一种新型智能流体材料[1]。典型的MRF由软磁颗粒、载液和添加剂三部分组成[2],在磁场作用下它能以毫秒级速度由牛顿流体转为类固体;而撤出磁场时,MRF立即恢复成液体状态,并且这种转变是可逆的[3]。因其优良性能,MRF被广泛应用于传动装置[4-5]、振动控制[6-9]等领域,尤其适用于构造结构动力学系统中的阻尼调节单元。然而,MRF固有的零场阻尼在系统无需施加控制时依然存在,对系统能量进行耗散而影响总控制效能。例如,在高旋转飞行器的鸭舵速度调控领域[10],其舵翼姿态控制是依靠舵机回路的阻尼控制与气动诱导力矩平衡来实现的,采用MRF构造回路中的阻尼调节单元是其重要方案之一,但存在可观的零场阻尼却在无需控制时段影响舵机的自由旋转,额外消耗系统角动量。因此,基于MRF的结构系统的零场阻尼研究有理论和工程意义。

在阻尼调节单元,MRF作为智能流体添加到磁流变液阻尼器(magnetorheological fluid damper,MRD)中。MRD具有反应快速、功耗低、阻尼力连续可调等优异性能,是一种应用前景良好的半主动作动装置[11],针对不同的应用环境,它大致可分为直线式和旋转式两大类。直线式MRD研究较早,其结构、力学模型和性能测试日趋成熟[11-14],但在机器人力矩反馈装置[15]、传动装置和舵机控制方面,研究旋转式MRD依然具有重要意义。目前,根据阻尼元件形状,旋转式MRD又可分为盘式和圆筒式两种。

近年来,一些学者在旋转式MRD设计仿真实验等方面做了很多工作。高瞻等[15]将蛇形磁路和多片式结构相结合,设计出一种输出力矩大、体积小的新型阻尼器,并应用于半主动力矩反馈装置。李军强等[16]设计出一种具有3个工作面的旋转式MRD,有效增加了转子工作面积。为增大双质量飞轮传递力矩,李斌等[17]设计了多间隙盘型MRD,并对其结构进行了优化。李军强等[18]对旋转式MRD结构进行了参数优化,获得了阻尼器最优的电气参数。这些旋转式MRD的设计大多是针对不同应用环境下阻尼器具备大阻尼力矩密度(阻尼力矩/质量比)的设计目标,但是在舵机阻尼控制领域中,要求MRD在零磁场状态下尽可能小地消耗角动量,即对减小MRD零场阻尼提出了要求。针对此研究目标的阻尼器,目前国内外学者研究较少。

本文设计了一种基于超声场作用的旋转式MRD。该阻尼器内部具备盘型超声振子辐射超声场,可有效减小其零场阻尼力矩。采用ANSYS有限元软件进行了超声振子的动力学分析和阻尼器磁路仿真,并通过实验验证超声振子的输出性能。基于Bingham模型,得到阻尼器的力矩模型,在GDD地面负载实验台上进行了阻尼器输出性能测试和超声场调节零场阻尼实验。

1 基于超声作用的MRD结构

1.1 MRD总体结构

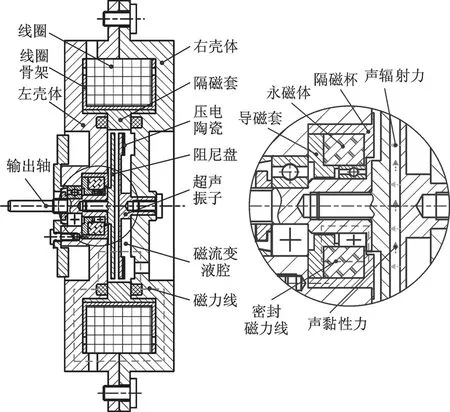

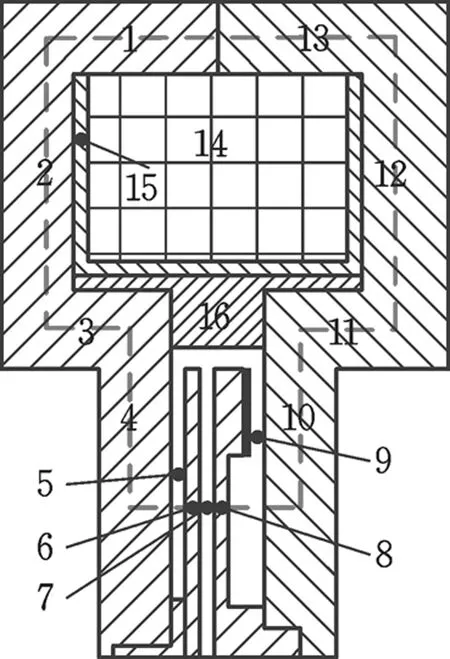

基于超声作用的MRD总体结构如图1所示,它主要由磁路、超声振子和输出轴密封机构三大部分组成。线圈通电产生磁场,磁力线通过壳体穿过MRF工作区域,形成闭合磁路。调节线圈电流可达到调节MRF黏度即阻尼器输出阻尼力的目的,这是MRD的基础功能。超声振子主要由弹性基体和压电陶瓷构成,通电后在压电陶瓷逆压电效应作用下超声振子产生超声频段的振动,向MRF介质辐射超声场对阻尼盘产生减摩作用,以此减少MRF零场阻尼对高转速外负载机构的角动量损耗。另外,由于超声振子浸没于磁流变液中,振子电极及出线处应采用硅胶绝缘以避免短路。

输出轴处采用MRF铁磁密封[19],选用磁化强度适宜的永磁体产生局部磁场将处于输出轴与导磁套之间的MRF磁化。MRF磁化后黏度相对于零场时较大,滞留在输出轴与导磁套配合的径向间隙中,可对腔体中MRF起到密封作用,其中,永磁体密封磁力线走向如图1所示。

图1 MRD总体结构Fig.1 Structure of MRD

1.2 超声振子设计

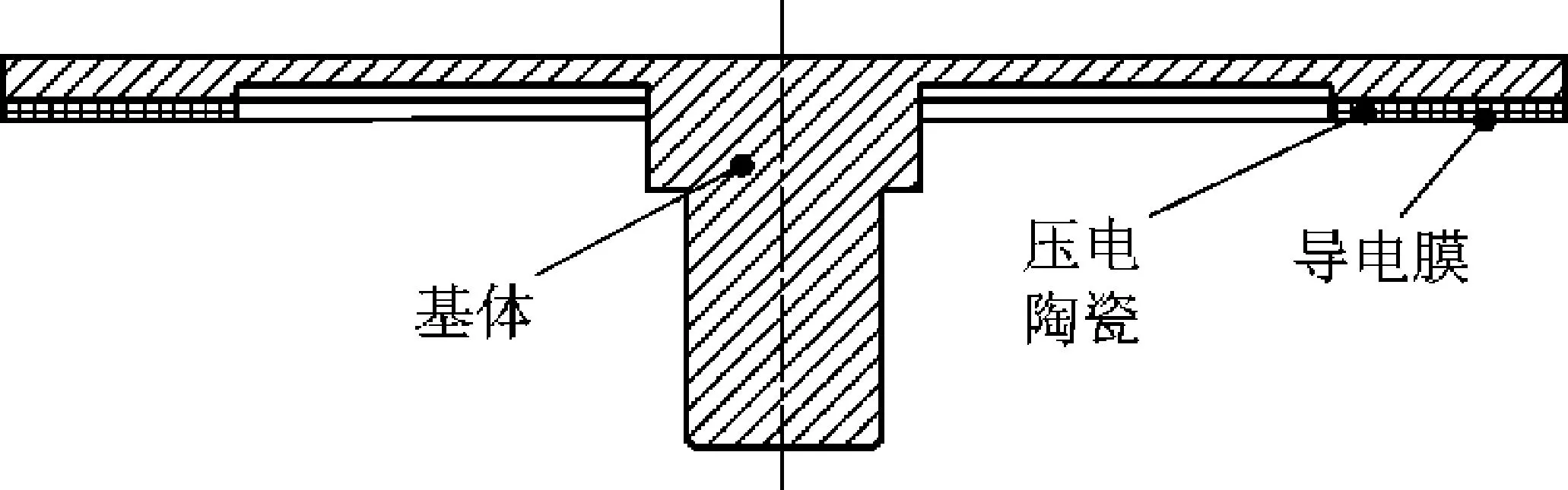

超声振子设计为圆盘型,如图2所示,该超声振子由磷青铜基体、PZT-8型压电陶瓷和导电膜构成。圆盘基体剖面呈T形,较薄的腹板降低了基体刚度,放大了输出面(声辐射面)振幅。环形压电陶瓷片粘贴于基体下表面,为便于导电,其表面贴有导电膜。

图2 超声振子结构Fig.2 Structure of ultrasonic vibrator

经合理分区极化的压电陶瓷粘贴于基体,通电激发出行波或驻波,在工作区域产生声辐射力和切向的声黏性力。本文采用的压电陶瓷极化方式如图3所示,A相和B相空间相位差为1/4波长,可激励出振子B07模态。A和B工作区施加的激励电压信号相位相差90°,超声振子即可产生行波,并且行波的方向可以通过激励电压的相位差控制;当施加的激励电压信号相位差为0°或180°时,超声振子产生驻波[20]。

图3 压电陶瓷极化方案示意图Fig.3 Piezoelectric ceramic polarization scheme

2 计算与仿真

2.1 MRD阻尼计算

目前国内外对MRF的本构模型主要在Bingham模型的研究基础上发展而来,Bingham模型在工程实践当中应用最广泛,表示为[21]

(1)

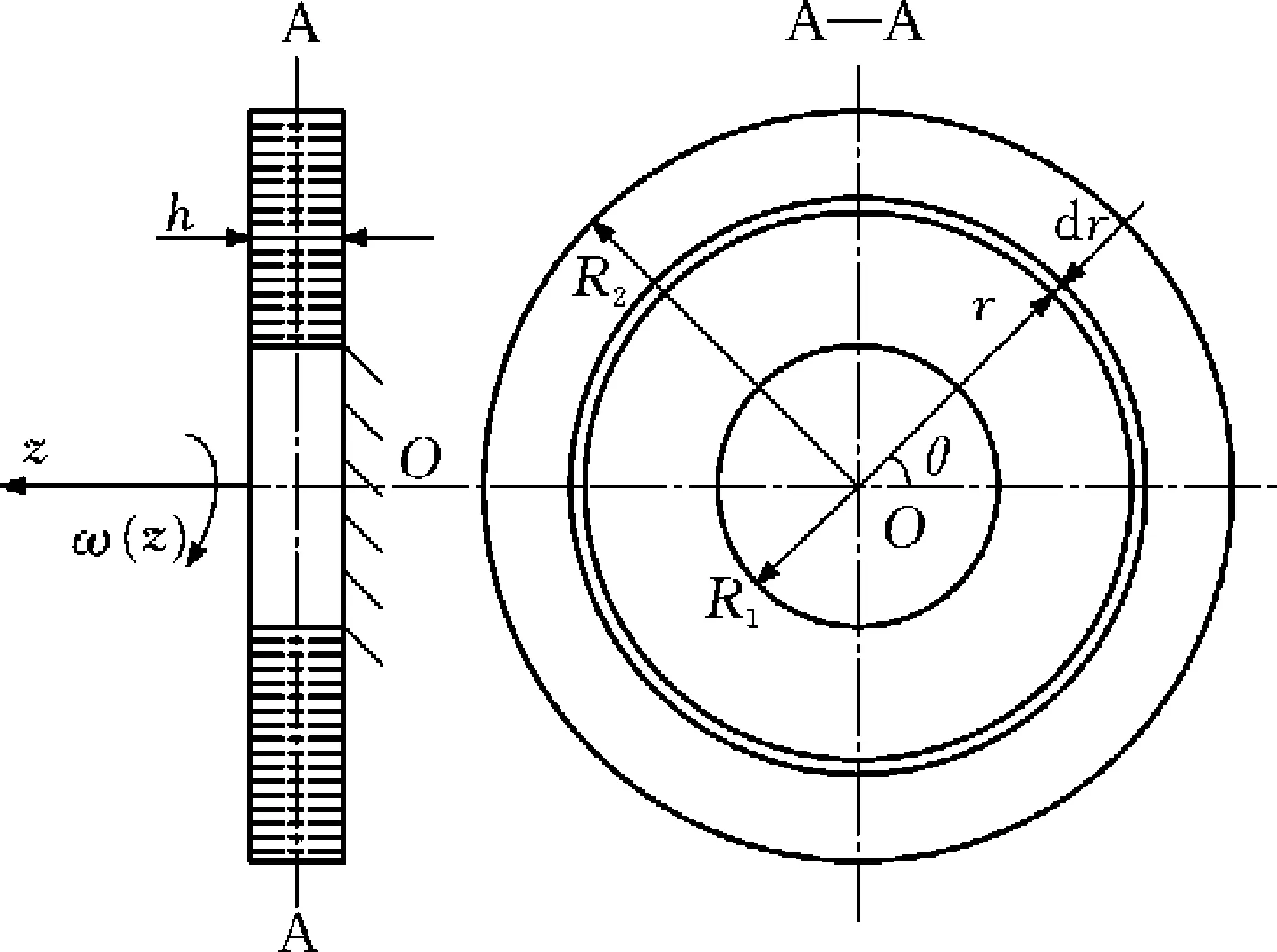

根据以上假设建立的计算简化模型如图4所示,磁流变液充满在工作间隙,其高度为h(h≤r,r为阻尼盘半径),阻尼盘以角速度ω绕z轴旋转,工作间隙中的磁流变液受到剪切力的作用,一部分MRF因为磁流变效应形成了一个圆环形区域,假设形成磁流变效应区域的外径等于R2,内径为R1,现截取一块微圆环型磁流变效应区域,其高度为dz,在半径为r处,高度为dz的环形微圆盘的磁流变液形成的输出转矩

图4 MRF简化计算模型Fig.4 Simplified calculation model of MRF

(2)

式中,dFτ为环形微圆盘状磁流变液形成的微剪切力。

(3)

由于磁流变液为剪切模式,且工作间隙不大,故可假设磁流变液沿高度成线性分布,且边界条件z=0,ω(z)=0;z=h,ω(z)=ω,则有

ω(z)=ωz/h

(4)

由式(1)~式(4),忽略二阶微量可得

(5)

以上公式推导的针对阻尼盘一侧和振子基体之间形成的工作空间,加上另一侧的力矩,可得总计算力矩

(6)

由上式可知,磁流变液产生的输出力矩由以下两部分组成[4]:磁流变液流体状态时产生的零场阻尼矩T0和磁流变效应作用时产生的剪切屈服力矩Tω,即

(7)

(8)

2.2 超声振子的动力学仿真

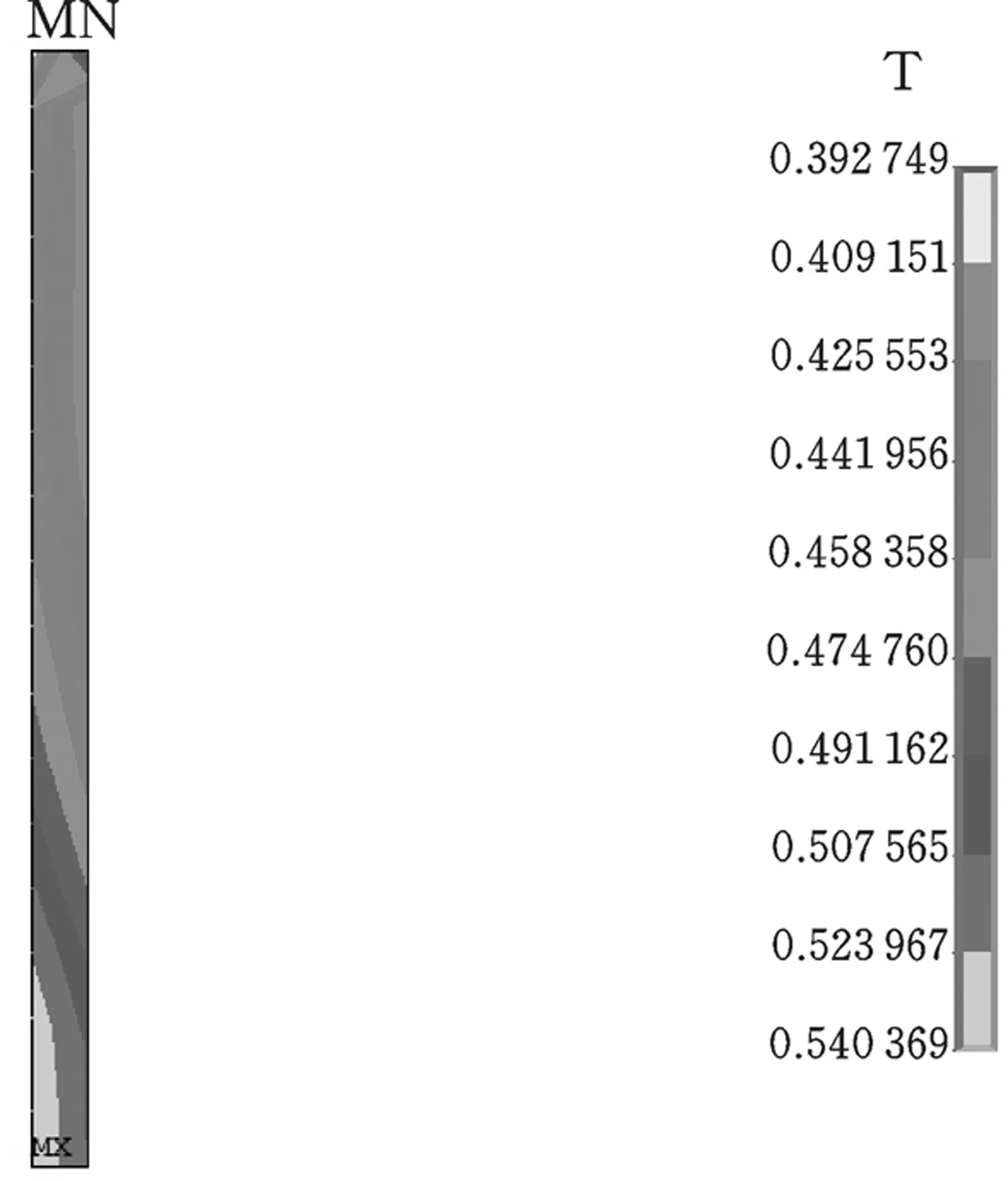

本文利用有限元软件ANSYS Workbench对超声振子进行模态和谐响应计算。在基体的下端圆柱面施加固定约束后,进行模态计算得出的结果见表1。可见, B07振型A、B相对应的固有频率与前后干扰振型固有频率差值均大于2 kHz,满足超声振子模态分离的设计要求[20];且 A、B相频率相差12 Hz,具有很好的频率一致性,有利于两相工作模态的叠加生成行波,为后续的超声振子谐响应计算提供了两相较纯的正交驻波振型。

表1 超声振子模态计算结果

为了验证超声振子输出能力,得到其实际工作频率、轴向工作振幅等参数,需对振子进行谐响应计算。根据B07模态计算结果,设定频率计算范围为54 520~55 080 Hz,计算结果如图5所示。工作频率为54 820 Hz时,超声振子声辐射面轴向振幅最大,可达3 μm。

图5 输出面z向振幅频响曲线Fig.5 z-direction amplitude versus frequency of output surface

2.3 MRD磁路仿真

阻尼器为轴对称结构,故取阻尼器的截面上半部分进行磁路计算。磁力线走向布置方案如图6所示,选择阻尼器的左壳体为起点,假设磁力线按逆时针依次穿过左壳体1、2、3、4号区域,接着穿过阻尼盘与左壳体之间的磁流变液5号区域,然后穿过阻尼盘6号区域,再穿过阻尼盘与振子基体间隙中的磁流变液7号区域,接着穿过振子基体8号区域,再穿过振子基体与右壳体间的磁流变液9号区域,最后穿过右壳体10、11、12、13号区域,整个过程形成封闭的磁回路。各区域的材料及材料磁属性见表2,其中MRF-J20T型磁流变液由重庆材料研究所生产,该磁流变液B-H曲线如图7所示。

图6 阻尼器磁路设计图Fig.6 Magnetic circuit design of damper

区域编号名称材料相对导磁率1、2、3、4左壳体电工纯铁15805、7、9磁流变液MRF-J25T由B-H曲线代替8超声振子基体磷青铜110、11、12、13右壳体电工纯铁158014线圈铜115线圈骨架塑料116隔磁套铜1

图7 MRF-J20T型磁流变液B-H曲线Fig.7 The B-H curve of MRF-J20T

利用ANSYS进行静磁场分析,选用8节点PLANE53单元类型作为分析单元。根据磁场的磁通连续性定理,假设无外磁场,给定线圈的匝数N和线圈面积S,设置不同工作电流下的阻尼器磁力线分布以及磁流变液工作间隙中的磁感应强度分布。计算出阻尼器在1A的工作电流下的磁力线分布,如图8所示,磁力线形成的闭合回路与磁路设计方案大致符合。

图8 阻尼器截面磁力线分布Fig.8 Magnetic line distribution in cross section of damper

计算线圈工作电流为1A时阻尼器对称截面的磁感应强度分布,工作间隙中MRF磁感应强度分布如图9所示。不同线圈电流下工作间隙中MRF磁感应强度随半径变化如图10所示。工作间隙的磁感应强度变化大体一致,半径越小,则越靠近振子基体的底端,磁力线穿过的面积越大,磁感应强度越大;半径越大,则越靠近振子基体的上端,磁力线穿过的面积较少,磁感应强度越小。总体来说,磁流变液工作间隙的平均磁感应强度随工作电流的增大而增大,且当工作电流I=1.6 A时,平均磁感应强度B大于0.8 T,满足设计要求。

图9 工作间隙中MRF磁感应强度分布Fig.9 Magnetic induction intensity distribution of MRF in working gap

图10 不同线圈电流下工作间隙中MRF磁感应强度随半径变化Fig.10 Magnetic induction intensity versus radius of MRF in working gap at the different applied current of coil

3 实验及分析

3.1 超声振子测振实验

图11 超声振子实物图Fig.11 Ultrasonic vibrator

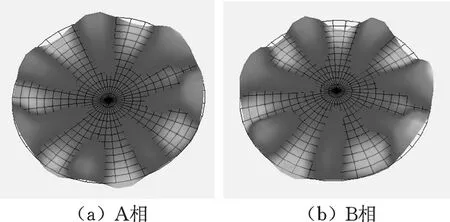

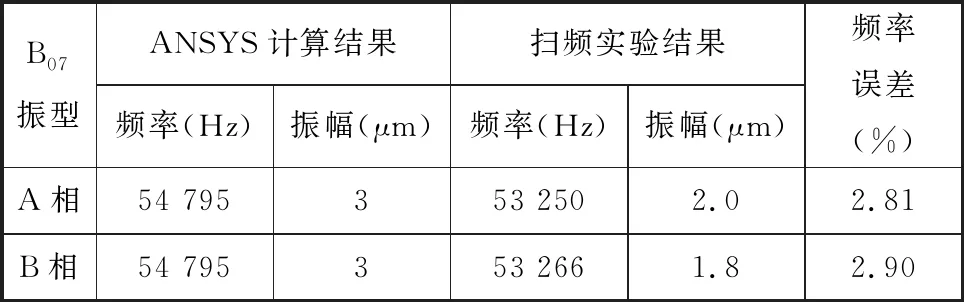

超声振子实物如图11所示,利用PSV-300F-B型多普勒激光测振系统对其进行扫频和定频实验。超声振子A相和B相工作振型如图12所示。可见,振子两相振型正交,由于加工误差等原因引起的振子工作振型存在一定偏差,与有限元分析结果分别相差2.81%和 2.9%。在峰-峰值100 V工作电压下振子扫频结果与有限元仿真结果对比见表3,B07振型的两相共振频率分布为53 250 Hz和53 266 Hz,相差16 Hz,满足频率一致性要求。A相和B相与有限误差在合理范围之内,验证了有限元计算的正确性。

图12 超声振子两相扫频振型Fig.12 Two scanned modes of ultrasonic vibrator

B07振型ANSYS计算结果扫频实验结果频率(Hz)振幅(μm)频率(Hz)振幅(μm)频率误差(%)A相54 795353 2502.02.81B相54 795353 2661.82.90

3.2 阻尼器输出特性实验

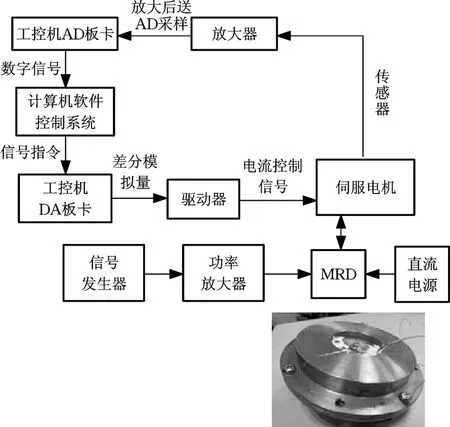

当超声振子不通电时,利用高速地面负载实验系统对阻尼器在零超声场下进行性能测试,测试实验系统(图13)主要由MRD、直流电源、信号发生器、功率放大器、扭矩传感器、伺服电机以及计算机软件控制系统等组成。

图13 MRD测试实验系统Fig.13 Test system of MRD

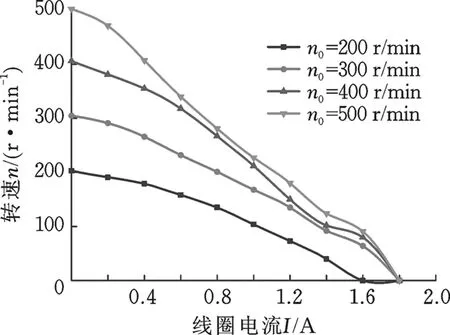

将伺服电机设定为恒扭矩模式,阻尼器输出不同阻尼力矩时,电机转速将随之改变,对线圈施加不同的电流,测试不同初始负载转速下阻尼器负载转速与线圈电流的变化关系,如图14所示。可以看出,初始转速分别为200 r/min、300 r/min、400 r/min时,低初始转速的转速变化率明显低于高初始转速的转速变化率;而初始速度为500 r/min时的转速变化率和初始速度为400 r/min时的转速变化率比较接近。原因可能是转速越高,磁流变液中的磁性悬浮颗粒由于离心力作用在基液中分布得更加均匀,线圈产生的磁力线磁化磁流变液工作间隙中的磁性颗粒,阻尼盘受到的磁流变效应更强,电机的速度变化率更大;当达到一定的转速时,磁流变液中的磁性颗粒分布不再随转速变化,磁流变效应已经趋于饱和状态。

图14 阻尼器负载转速与线圈电流的关系Fig.14 Relationship between the load rotaryspeed of the damper and current of coil

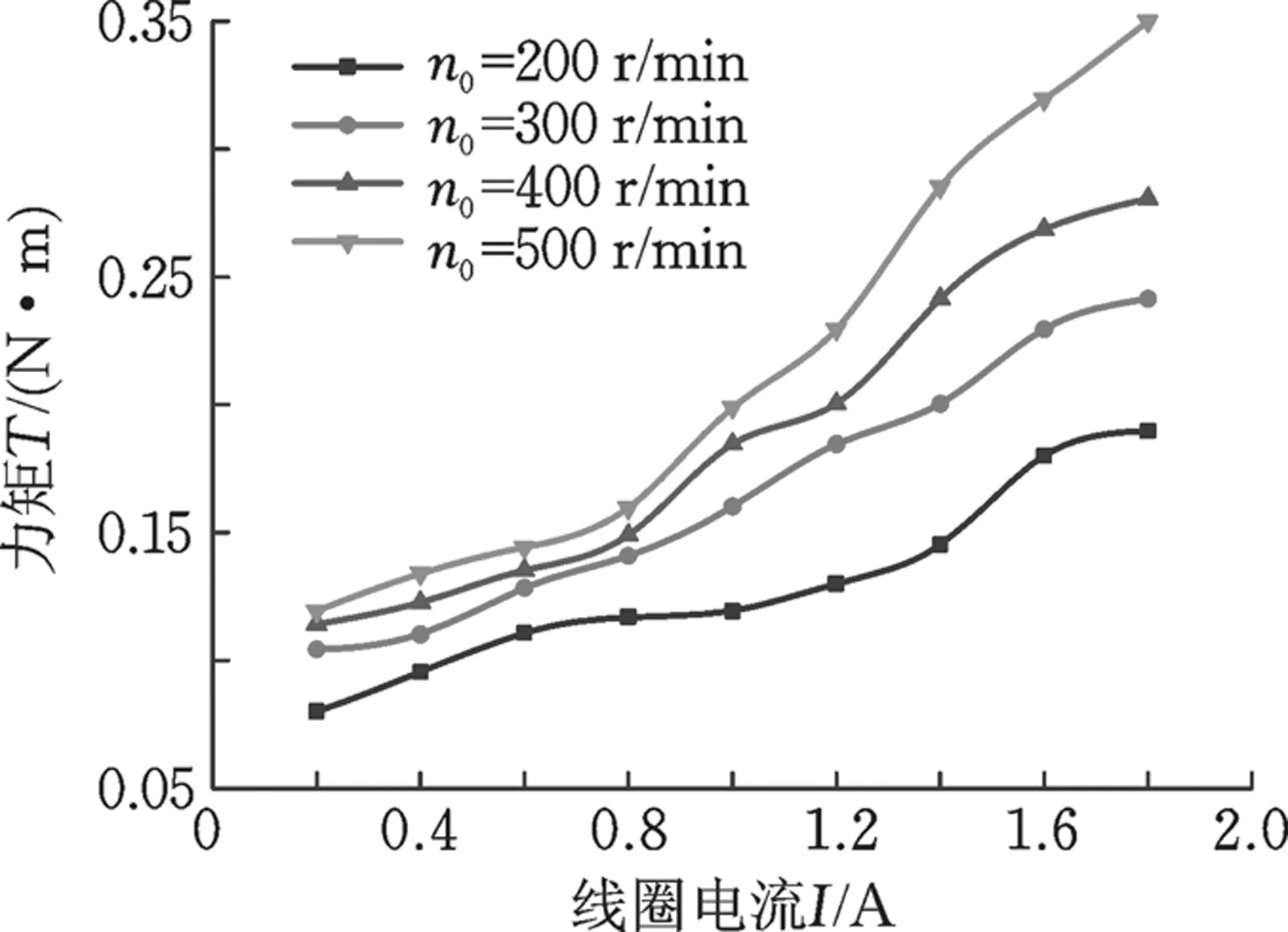

将伺服电机设定为恒转速模式,对线圈施加不同的电流,测试不同负载转速下阻尼力矩与线圈电流的关系,如图15所示。可见,工作电流较小时,不同初始转速对阻尼器阻尼力矩影响较小。原因可能是线圈工作电流较小时,阻尼器力矩与输出轴处摩擦力矩相差不大,而线圈工作电流较高时阻尼器力矩远远高于摩擦力矩。

图15 阻尼力矩与线圈电流的关系Fig.15 Relationship between the dampingmoment and current of coil

3.3 超声场对MRD零场阻尼的影响实验

不同初始转速下,振子在峰-峰值200 V激励电压下产生与负载转速同向的超声行波时,阻尼器零场力矩与超声振子激励频率关系如图16所示。可知,在激励电压频率在53.6 kHz时,阻尼器零场阻尼力矩最小,并且在不同初始转速下,这种变化趋势相同。

图16 阻尼器零场力矩与超声振子工作频率关系Fig.16 Relationship between the damping moment of damper under no magnetic field and operating frequency of ultrasonic vibrator

选用53.6 kHz作为振子工作频率,此时对阻尼器产生的零场阻尼力矩调节效果最佳。该频率与振子测振结果略有偏差,可能原因是振子工作时浸没于磁流变液中,磁流变液对振子产生一定的附加约束,从而导致振子工作频率漂移。

在53.6 kHz工作频率下,测试了400 r/min和500 r/min初始速度下阻尼器零场阻尼力矩与超声振子激励电压之间关系,如图17所示。随着工作电压的增大,超声场对阻尼器的零场调节效果越来越好,即磁流变液对阻尼盘产生的零场阻尼力矩越小。为了尽可能减小磁流变液对阻尼器零磁场下的角动量损耗,振子应选用较大的工作电压,但电压过高会损坏压电陶瓷。同时,将施加超声场后的阻尼器零场力矩与式(6)计算的出阻尼器零场阻尼力矩理论值进行对比。由图17可知,阻尼器零场阻尼减小约11%。

图17 阻尼器零场力矩与超声振子工作电压的关系Fig.17 Relationship between the damping moment of damper under no magnetic field and operating voltage of ultrasonic vibrator

4 结语

本文通过有限元计算和实验分析验证了超声场可减小磁流变液阻尼器零场阻尼,可使磁流变液阻尼器零场阻尼减小约11%,从而为需要减小磁流变液阻尼器零场阻尼的应用场合提供了一种思路。