蒸汽浸没射流与凝结数值仿真分析

汪广怀,孙露,王畅,郝锐,王建军

1中国舰船研究设计中心,湖北武汉430064

2哈尔滨工程大学核科学与技术学院,黑龙江哈尔滨150001

0 引 言

蒸汽浸没射流是汽水直接接触冷凝的一种形式,因其良好的传热传质特性,在制冷、石油化工、航天航空及核能等工业领域的应用较为广泛[1]。船用蒸汽动力系统进行蒸汽排放时,也是通过射流冷凝的方式实现高效换热。高速蒸汽射入冷水而形成的稳定连续蒸汽区即汽羽,在稳定射流中形成的汽羽能够反映浸没射流的传热特性,所以国内外开展了大量的研究工作。曹岩等[2]针对0.2~0.5 MPa饱和蒸汽在20~70℃过冷水中超音速浸没射流凝结而形成的汽羽形状开展了实验研究,其根据汽羽膨胀的次数提出了5类汽羽形状,得到了汽羽的穿透深度随着蒸汽压力增大和过冷水温度上升而逐渐增加的结论。Zhou等[3]运用CFD方法对超音速浸没射流冷凝进行数值分析,得到了汽羽在凝水中的贯穿长度和膨胀比将随着环境压力的增加而降低的结论,同时还发现喷管出口处汽相的体积波动将随着环境压力的下降而上升。袁方等[4]针对音速与超音速蒸汽浸没射流核心汽羽区的穿透长度开展实验研究,得到了汽羽的无量纲穿透长度将随着蒸汽质量流率的增大和过冷水温度的上升而逐渐增加的结论,同时发现超音速蒸汽射流的无量纲穿透长度小于音速蒸汽射流。王超等[5]研究了超音速气体射流在水中的喷射过程,并基于流体体积函数(Volume of Fluid,VOF)方法对浸没射流过程开展二维仿真分析,发现了射流出口处气泡生长的周期性及伴随的胀鼓现象。Isaev等[6]采用修正的SST湍流模型,基于 Zapryagaev等[7]的实验结果,精确模拟了浸没射流汽羽,发现与实验结果高度吻合。

综上所述,压力、凝水温度、喷管口径、浸没深度等因素对浸没射流冷凝的传热传质特性影响较大。目前的研究成果主要与汽羽形态、长度等空间分布有关,然而,对其形成过程中汽羽内部速度场、压力场等流体细节却没有形成清晰的认识。本文拟基于前期的蒸汽浸没射流实验成果,利用CFD仿真软件ANSYS Fluent进行仿真模拟,分析蒸汽进口压力、凝水温度等因素对浸没射流汽羽的影响,同时研究汽羽内部的速度场和压力场分布情况,用以为浸没射流的高效换热应用场景设计提供指导。

1 CFD模型

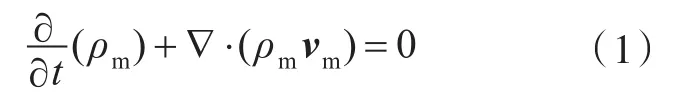

ANSYS Fluent中的Mixture两相流模型是基于Euler-Euler两相流方程开发的应用,其遵守的基本控制方程如下。

1)连续性方程:

式中:ρm为混合相密度;t为时间;vm为混合相基于质量平均的速度。

其中,

式中:k=1,2,…,n,为混合相中的不同组分;αk为k相的体积分数;ρk为k相密度;vk为k相速度。

2)动量方程:

式中:P为压力;μm为混合相的粘度;g为重力加速度;F为体积力;vm,k为k相相对于混合相的漂移速度。

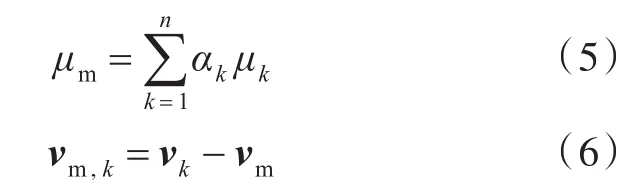

其中,

式中:μk为k相的粘度。

3)漂移速度:

使用漂移流模型时,1.2节动量方程的漂移速度可按照如下模型定义:

式中:vpq为p,q两相间的滑移速度;ck=αkρk/ρm,为k相对应的质量份额;vqk为主相q相对于混合相中k相的速度。

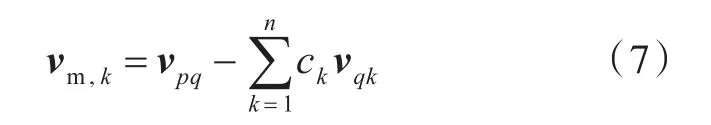

在Fluent中,相间滑移速度的Manninen模型定义如下:

其中,

式中:dp为次相气泡的直径;μq为主相的粘度。

基于Schiller-Naumann模型,fdrag的表达式为

式中,Re为雷诺数。

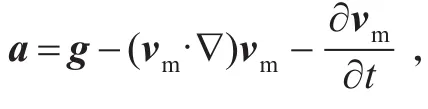

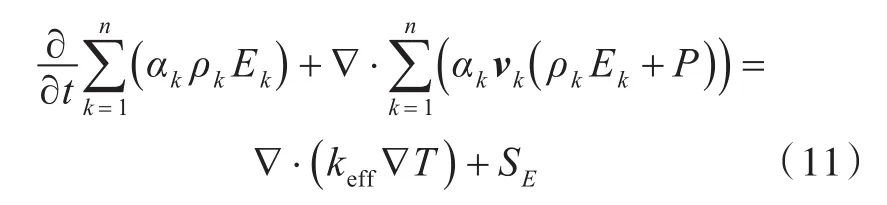

4)能量方程:

需要说明的是,本文的相间冷凝换热系数需通过实验结果拟合的经验关系式进行自定义。

5)两热阻模型:

在相间传热过程中,鉴于相界面两侧分别对应不同的换热系数,本文将相间换热模型转换为两热阻模型。定义主相(q)与次相(p)之间相界面的温度为Ts,则相界面传递到q相和p相的热量Qq和Qp分别为:

式中:hq和hp分别为q相和p相的换热系数;Ai为相界面面积;Tq和Tp为q相和p相的温度;m˙pq为由p相转变为q相的质量速率;Hqs和 Hps分别为q相和p相的的焓值。

由于相间传递的热量之和为0,则相间温度为

相间传热的两热阻模型如下:

式中:hpq为p,q两相的相间传热系数。

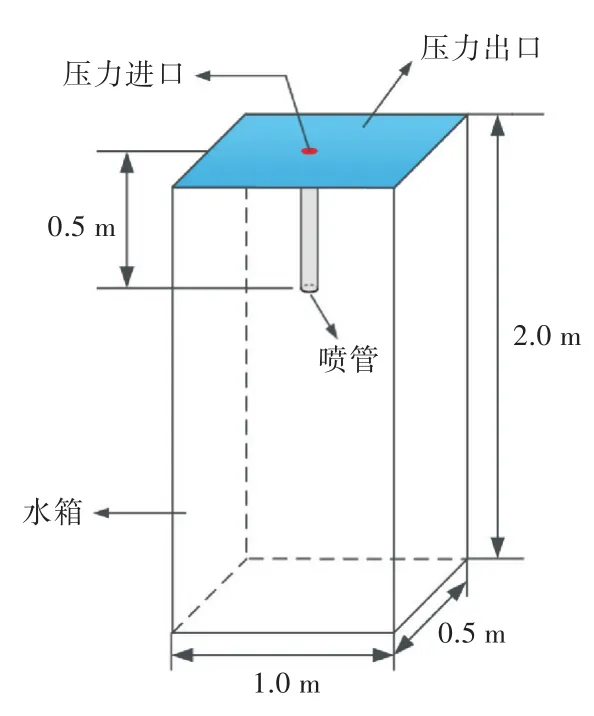

6)冷凝换热关系式

本文利用试验数据拟合得到的冷凝换热试验关系式为

其中,

式中:cp,w为水的定压比热,kJ/(kg·℃);hfg为蒸汽潜热;ΔT为冷凝前后水的温差。

通过数据对比可知,冷凝换热系数的计算结果(式(16))与实验结果的最大偏差在±12%以内。

2 几何模型及仿真模型验证

2.1 实验装置

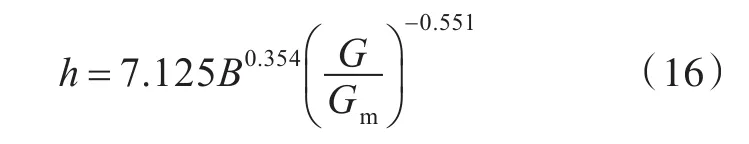

在前期研究工作中,为分析蒸汽浸没射流与凝结换热现象,搭建了如图1所示的实验系统,该系统主要包括电加热锅炉、蒸汽喷嘴、水箱、配置了压力和温度探针的三维测量支架、可视化系统和数据采集系统[8]。

图1 蒸汽浸没射流实验系统Fig.1 Experiment system for steam jet in water

通过调节锅炉功率,即可获得不同参数的蒸汽;基于水箱的充水排水系统,即可调节水箱内部的温度;利用高速摄影仪,即可对不同工况下的射流冷凝现象进行可视化摄像。该系统的实验参数如表1所示。

表1 实验参数Table 1 Experimental parameters

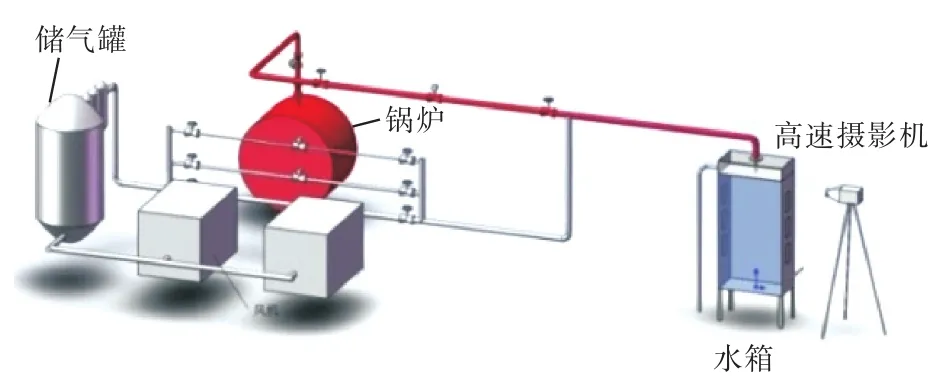

2.2 计算模型

结合实验过程,将实验装置简化为如图2所示的计算模型。其中,喷管的上端进口设置为给定压力边界的压力进口,水箱的水面设置为压力出口边界(压力设为1个标准大气压),水箱的其余壁面则设置为壁面无滑移边界条件。

水箱的几何尺寸(长×宽×高)为1.0 m×0.5 m×2.0 m,喷管直径为10 mm,浸没深度为0.5 m。针对简化的三维几何模型,本文采用了结构化网格划分方法,其空间离散网格如图3所示,其中喷管中心部分采用O-Block技术进行了加密处理。

图2 计算模型几何结构示意图Fig.2 Schematic of geometry structure of calculation model

图3 网格划分示意图Fig.3 Display of mesh generation

基于该网格拓扑结构,本文将针对4套不同基准尺度的离散网格(基准尺寸为10~40 mm),在入口压力为0.2 MPa、冷却剂温度为25℃的条件下进行蒸汽射流仿真计算,以验证网格的独立性。在4套计算网格下,喷管内蒸汽的最高射流流速如图4所示。当网格尺度低于30 mm时,蒸汽射流流速的最大偏差小于0.5%,从而验证了对应网格的独立性。因此,本文将网格尺度设为20 mm,而网格整体规模约为8×105。

图4 网格无关性验证Fig.4 Verification of grid independence

蒸汽浸没射流的直接接触冷凝是一个瞬态的物理过程,为保证仿真模拟的计算精度,本文将采用双精度求解器。同时,仿真计算将考虑采用两相相间滑移的Mixture两相流模型,而相间传热传质将通过在两相的体积源项中使用DEFINE_PROPERTY UDF宏添加udf进行自定义。进行压力—速度的耦合计算时,将采用压力的隐式算子分割算法(Pressure Implicit with Splitting of Operators,PISO);守恒方程的离散格式中,体积分数项将采用QUICK格式,其余项采用二阶迎风格式。瞬态计算中:时间步长为10-5s,计算的物理时间为100 ms,每一个计算时间步内需要完成50~150次迭代;采用ANSYS Fluent 14.0仿真程序,服务器的基本配置为 E5 2685 v3(×2)CPU。在此基础上,完成一个算例约耗时96 h。

本文需保证连续性方程的收敛残差降至10-3量级,动量方程收敛至10-6量级以下,同时需监控蒸汽排放管出口速度在每一个瞬态时间步中迭代的变化,并以此作为下一时间步中迭代计算的输入。综合上述收敛评判标准,即可保证在一个瞬态计算步的迭代满足收敛精度。

2.3 仿真模型验证

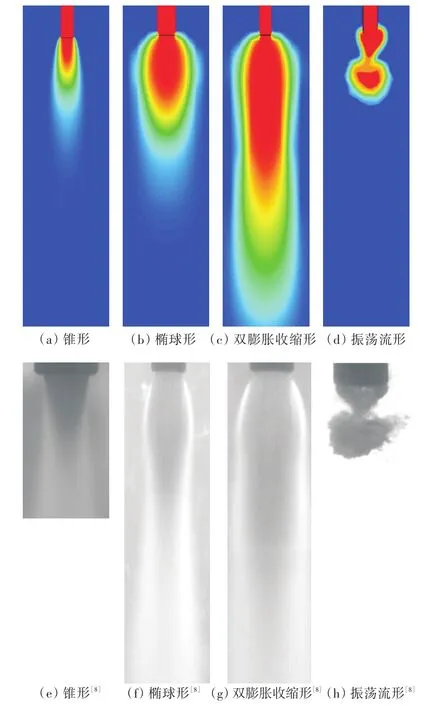

在蒸汽浸没射流凝结过程中,蒸汽由喷管射入水中,典型的稳定汽羽形状主要包括锥形和椭球形2种,如图5所示。其中,图5(a)~图5(d)为竖直喷射时不同形状汽羽的仿真结果,图5(e)~图5(h)为对应的实验结果[8]。

在低蒸汽流量、低凝水温度条件下,蒸汽在喷管出口处充分膨胀,然后进入凝水主流中得到充分冷凝,整个汽羽呈现出如图5(a)所示的锥形汽羽。随着蒸汽流量增加,汽羽核心区的蒸汽无法充分冷凝,故有所膨胀,从而形成如图5(b)所示的椭球形汽羽。当蒸汽流量进一步增加时,汽羽在凝水中膨胀后收缩,但未能及时冷却的高温汽羽将进一步膨胀,形成如图5(c)所示的双膨胀收缩形汽羽。在低蒸汽流量、高凝水温度条件下,由于气泡产生和脱落,喷射蒸汽将在凝水中呈现如图5(d)所示的振荡流形。

由图5可知,两热阻模型作为相变模型,能够较好地模拟不同类型的蒸汽射流凝结实验,且仿真计算结果与实验结果[8]吻合度较高,验证了该模型的适用性及准确性。

3 射流汽羽影响分析

基于上述仿真模型,本文将进一步分析冷凝温度、入口压力等因素对当前实验条件下浸没射流汽羽行为的影响。

图5 仿真结果与实验结果对比Fig.5 Comparison between simulation results and experimental results

3.1 汽羽长度确定

一般而言,在实验条件下可以通过调节可视化图像中气、液两相之间的对比度来确定汽羽长度[9]。以喷管直径10 mm、浸没深度0.5 m、水温25℃、入口压力0.5 MPa条件下的计算结果为例,参照文献[10]截取计算结果中的汽羽,如图6所示,横坐标为试验装置中水箱液位的不同高度。本文将以汽相体积份额为0.95作为汽羽长度度量的截断值,如图6所示,即以两相区域内汽相份额为0.95的轮廓线作为形成汽羽的边界。

3.2 汽羽形状对比

图6 汽羽长度的计算方法Fig.6 Calculation method of steam plume length

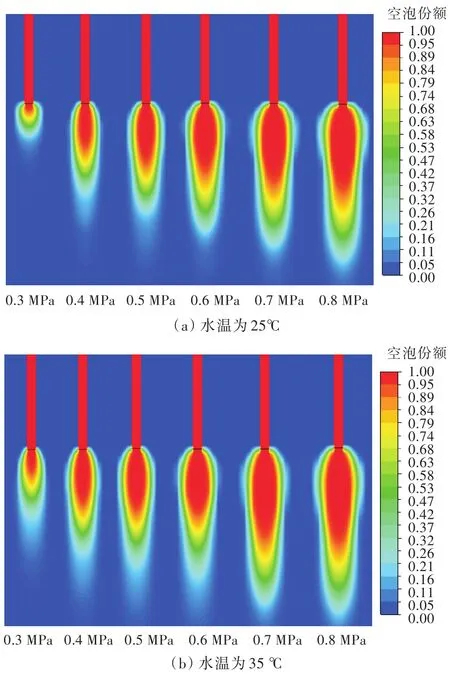

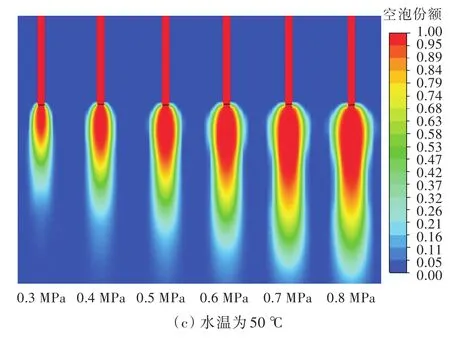

根据唐思等[11]的研究,入口压力和水温将对蒸汽排入过冷水中的膨胀—压缩过程及蒸汽的冷凝效率产生影响,从而导致蒸汽汽羽形状和流场有所区别。如图7(a)和图7(b)所示,蒸汽入口压力从0.3 MPa变化到0.8 MPa,当水温为25℃和35℃时,汽羽形状呈现出与实验结果相似的椭球形。

随着蒸汽入口处压力的增加,汽羽的膨胀程度也随之增加,具体表现为:喷管出口处的汽羽直径增加,蒸汽的射流速度增加,并导致汽羽长度进一步增加。如图7(c)所示,在水温为50℃条件下,当入口压力由0.3 MPa增加至0.8 MPa时,汽羽形状逐渐由椭球形转变为双膨胀收缩形。随着入口压力的增加,在汽羽内部首先发生第1次膨胀—压缩过程,但蒸汽凝结不充分,进而发生第2次膨胀—压缩过程,最终呈现出双膨胀收缩型汽羽。

图7 不同温度、压力条件下的汽羽形状对比Fig.7 Comparison of steam plumes under different pressures and temperatures

3.3 温度场分布

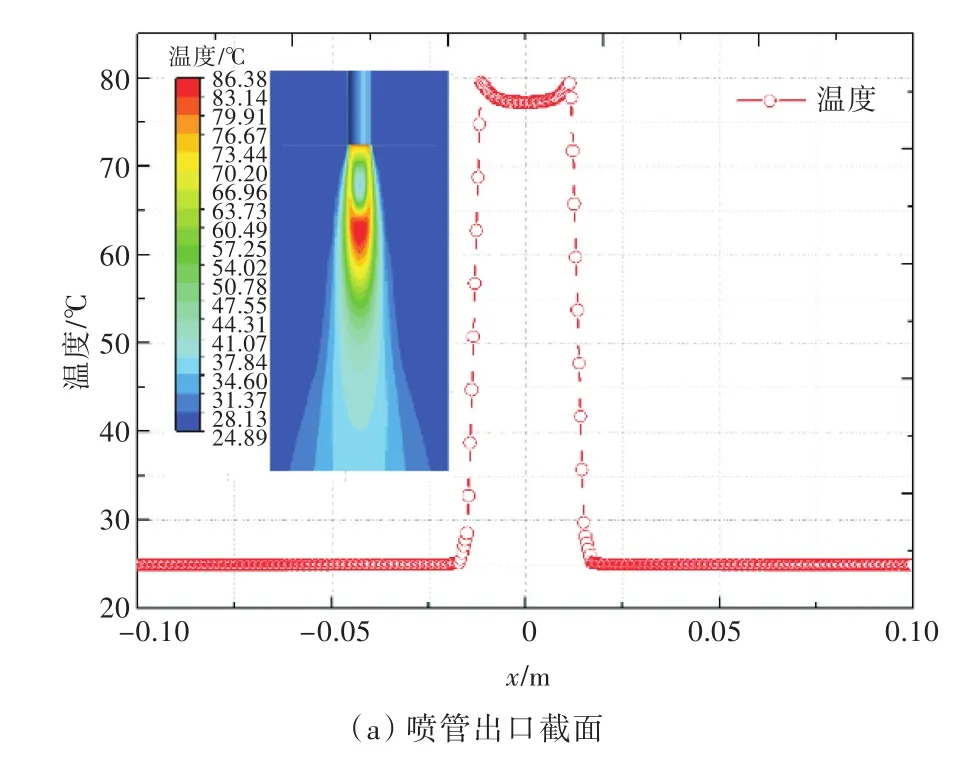

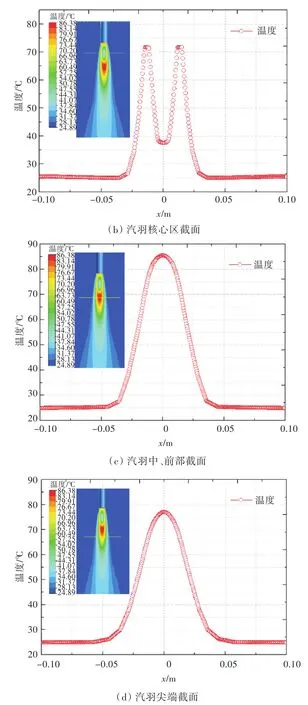

径向温度场分布是蒸汽射流凝结的一个重要特征。图8所示为入口蒸汽压力为0.5 MPa、冷凝水温为25℃的工况下,在喷嘴出口不同距离处截面的径向温度分布情况。图8中,x为距离喷管中心轴线的径向距离,x=0即为喷管轴线处。

如图8(a)所示,喷管出口截面上的蒸汽温度分布与管内相似,其中管壁位置出现了较高的汽相温度分布。这是由于蒸汽喷射到凝水界面时与凝水产生剧烈压缩,从而导致了对应位置处的蒸汽温度上升。

如图8(b)所示,汽羽核心处存在低温区,由径向温度分布曲线可知,蒸汽由于膨胀做功而导致温度降低。汽羽内部沿着径向温度是先上升后下降,并逐渐接近凝水温度。由可压缩气体的紊流射流可知,靠近气液界面处的蒸汽首先处于压缩状态,蒸汽的内能增加,温度升高;然后,由于卷吸和凝结作用,蒸汽温度逐渐降低,并接近周围过冷水的温度。

图8 温度场分布Fig.8 Distribution of temperature field

在图8(c)和图8(d)中,由于汽相受到压缩,且对应位置在压缩波处,因此均在汽羽轴线达到了峰值温度。

3.4 压力场分布

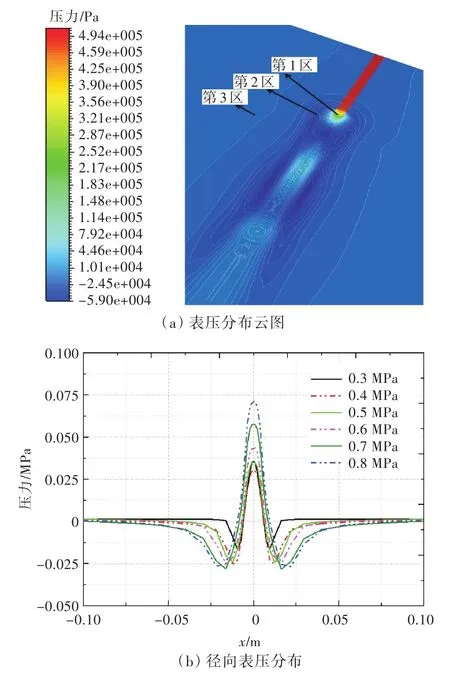

图9所示为10 mm管径下水温为50℃时的压力分布情况。图9(a)为蒸汽射流流场中心截面的压力分布,可以发现,蒸汽射流流场中压力场的分布大致可以分为3个区:对应汽羽内部汽空间范围为压力核心区,其压力梯度较大;对应包裹汽羽汽空间的气液混合区为压力扩散区,其表压为负值;对应汽羽外侧的凝水区为压力边缘区,其接近于环境压力。在压力扩散区,由于蒸汽出现了部分冷凝,故其压力低于凝水的环境压力;在接近液体单相区,其压力逐渐接近环境压力。

图9(b)为不同蒸汽压力进口条件下,距离喷嘴出口0.1 m处的径向压力分布图。由中心位置沿径向方向,压力呈现出先降低后升高,然后逐渐接近周围环境压力的变化趋势。

图9(b)中的压力谷值主要源自蒸汽射流的卷吸过程,卷吸过程会强化蒸汽的凝结作用,导致局部压力降低。结合图9(a)和图9(b)可知,压力场沿喷管轴线呈轴对称形式,且在中轴线处达到压力峰值。随着入口初始压力的增加,该峰值也随之增加,且分布曲线的影响范围逐渐扩大,表现为蒸汽汽羽直径逐渐增大。另一方面,轴线处的压力峰值相对于蒸汽入口压力的压差较大,表明蒸汽射流在凝水中的传质过程较为强烈,从而导致动量传递也较强烈。

图9(c)和图9(d)所示为不同蒸汽压力进口条件下,沿喷管轴线方向的压力分布曲线。可以看出,汽羽内部存在一定范围的压力波动,表现为压力变化呈现出2个峰值和2~3个谷值。这一结果表明了汽羽内部压缩波和膨胀波的存在性:首先,蒸汽在喷管出口处发生膨胀过程,导致压力过低;然后,进入压缩过程,导致压力升高;最后,进入压缩—膨胀过程。随着入口压力的增加,第2次压缩—膨胀过程产生的压力波动逐渐增强。同时,通过对比图9(c)和图9(d)可知,进口压力对汽羽内部压缩—膨胀波的波节数影响较小,但较大的进口压力将导致压缩—膨胀波的波长增加,即压力波动将传播更远,其幅值也将有所增加。

图9 10 mm管径下水温为50℃时的压力分布Fig.9 Pressure distribution under 10 mm tube and 50℃condition

4 结 论

基于笔者前期开展的浸没射流实验,本文针对浸没射流冷凝现象开展了CFD仿真分析,通过引入实验过程中拟合的传热经验关系式,得到了与实验结果高度吻合的仿真结果。本文以汽相体积份额为0.95作为度量汽羽长度的临界分数,对比研究了不同凝水温度和进口压力条件下浸没射流冷凝汽羽的空间分布、速度场、温度场及压力场,充分掌握了这类开放空间纯蒸汽浸没射流的基础物理现象,得到结论如下:

1)随着蒸汽入口压力的增加,蒸汽在水域中的膨胀程度随之增加,产生的汽羽直径和汽羽长度也逐渐增加。同时,不同温度条件下,冷凝水箱内形成的蒸汽汽羽形状将有所不同。

2)蒸汽进口压力较高时,水温对汽羽内部蒸汽膨胀的影响较小,且不同水温条件下沿轴线的汽羽速度分布比较接近。

3)汽羽内部的径向温度分布将呈现出不同的特征,由于汽羽的膨胀过程,在核心区将出现局部低温现象。

4)蒸汽射流气羽周围的压力场分布主要分为3个区:较大压力梯度的核心区、负压的扩散区及接近环境压力的边缘区。

5)随着蒸汽初始压力的增加,核心区静压的峰值逐渐升高,蒸汽的汽羽直径也随之增加。

6)汽羽内部沿轴向的压力分布一般存在2组波峰—波谷,这是因为汽羽内部存在压缩波和膨胀波,蒸汽在喷嘴出口处先发生膨胀过程,再进行压缩过程。进口压力对汽羽内部压缩—膨胀波的波节数影响较小,但会导致压力波的波动幅值和影响范围有所增加。