退火与“机械退火”对金属玻璃结构和力学性能的影响*

谭军,董权,邓攀,张帆,冯中学

①重庆大学 材料科学与工程学院,重庆 400044;②昆明理工大学 材料科学与工程学院,昆明 650093

金属玻璃(MG)是一种新型亚稳态金属材料,具有一系列优良的物理、化学和力学性能。近年来,它已成为许多科技工作者和高科技公司关注、研究和投资的重点。然而在高温或室温长期使用条件下,我们常常不可避免地面临MG易于转变为更稳定(更低能量)的晶体材料的问题,并且这个问题已成为限制其广泛应用的瓶颈之一[1-4]。因此,进一步了解其物理性质随结构的演变具有重要意义[5-11]。

超稳定金属玻璃(USMG)处于较低能量的状态,这使我们对进一步了解许多有关玻璃性质的基本问题特别感兴趣[12]。Yu和Chen等人[12-13]首先使用磁控溅射方法在适当高的基板温度上成功制得USMG。Liu等人[14]研究了衬底温度对Zr-Cu-Ni-Al-Hf-Ti USMG薄膜结构、热稳定性和力学性能的影响。Bokas等人[15]通过分子动力学模拟,发现对Cu-Zr-Al USMG进行气相沉积时,最佳衬底温度为0.625Tg(Tg为玻璃化转变温度)。借助于X射线光子相关光谱,Lüttich等人[16]在原子水平上发现了明显的超稳定性特征。这导致USMG相对于常规(快速淬火)MG的弛豫动力学较慢,并且通过近Tg退火使动力学得到加速。上述这些研究一般需要使用接近玻璃化转变温度Tg的高基板温度。但最近,Luo等人[17]在室温下成功制备了Zr基USMG,即衬底温度仅为0.43Tg。这无疑成功地挑战了这一经验规则,说明通过仔细控制沉积速率,而不是基板温度,也可以制备出USMG。

退火是一种常见的金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。目的是:降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。然而,退火也是获得USMG的一种常规方法。通过简单地控制退火过程的参数来研究从不稳定的MG到稳定的MG,甚至是USMG的演变,很容易控制其结构和性质[18-21]。

1 玻璃转化温度以下退火对大块金属玻璃(BMG)结构和弹性性能的影响

我们将Zr56Co28Al16大块金属玻璃(制备与表征可参考文献[9-11])在低于749 K(玻璃化转变温度,Tg)下退火不同时间(0、300、900和1 500 s),观察其结构和弹性性质的演变。 我们使用Olympus Panametrics-NDT 5900PR超声波检测设备来测量样品的弹性性能,其中剪切波频率和纵波频率分别为20 MHz和100 MHz。通过测量材料的模量,获得在相同组成下具有不同内部状态的材料物理性质的变化。

铸态Zr56Co28Al16大块金属玻璃样品的DSC曲线如图1所示。我们可以看出BMG样品经历了明显的松弛及随后的玻璃化转变;接着,由于成核和生长,可以看到两个具有典型放热峰的晶化事件,随后是熔化过程[11]。

图1 Zr56Co28Al16大块金属玻璃DSC曲线[22](插图为玻璃转化温度附近的局部放大图;玻璃转化温度Tg(749 K)和退火温度719 K使用黑色箭头标识)

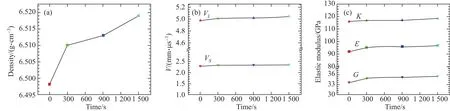

这些样品在719 K下以不同时间 (0、300 、900和1 500 s) 退火,密度变化如图2(a)所示,可以看出:退火时间为300 s,密度从(6.498 1±0.000 5) g/cm3迅速爬升至(6.510 0±0.000 5) g/cm3;当退火时间为900 s时,密度增加了(0.003 0±0.000 5)g/cm3。随着退火时间的增加,密度有明显的增加趋势。通过退火1 500 s可以获得(6.519 0±0.000 5)g/cm3的密度。密度的增加可归因于弛豫阶段原子的重排,因为原子在719 K的高温下具有高迁移率。该温度为0.96Tg,明显高于USMG的形成温度0.625T和0.43T[15,17-21]。

图2 Zr56Co28Al16大块金属玻璃的(a)密度、(b)横波速度VS和纵波速度VL、(c)弹性模量(体积模量K、杨氏模量E和剪切模量G)随退火时间的变化关系[22]

为了进一步理解其结构和弹性性能的变化,利用超声测试装置对样品进行测量。剪切波速度(VS,也叫横波速度)和纵波速度(VL)随退火时间的变化如图2(b)所示。剪切波速度和纵波速度都随着退火时间的增加而增加。对于铸态样品,剪切波速度VS为2.272 30 mm/μs。在退火300、900、1 500 s后,剪切波速度分别增加到2.311 89、2.322 54和2.332 51 mm/μs。类似地,纵波速度VL也具有相同的趋势。随着退火时间从0 s增加到300、900和1 500 s,纵波速度从4.972 09 mm/μs增加到5.006 25、5.015 33和5.042 18 mm/μs。结果进一步证实退火后的结构发生了微妙的变化。

众所周知,这些原子弛豫表现为原子近邻环境中的拓扑重排,其中原子可以切换其近邻的原子。对于大多数原子来说,结构重排几乎是不可能的,但在局部足以使结构在拓扑上不稳定的区域内还是可能发生的[23]。尽管只有一小部分原子参与这些结构重排,但退火过程具有足够的能量来激活局部扩散。弹性模量可以反映原子间的固有刚度,因此需要进一步研究弹性模量。体积模量(K)、杨氏模量(E)和剪切模量(G)的变化情况如图2(c)所示。所有弹性模量具有相同的趋势,即随着退火时间的延长弹性模量增大。体积模量和剪切模量可分别视为玻璃态结构对体积膨胀和塑性剪切的抵抗力,因此,USMG的塑性变形能力总是很差[10]。杨氏模量在技术上被定义为应力与应变的比值,其反映了原子键合长度和键合能的变化。它与基于经典自由体积理论的自由体积的含量相关联。原子周围较大的自由体积含量可能会增大其原子间距,降低原子键合强度,从而降低非晶合金的弹性模量[24-25]。相反,退火过程可以减少其内部原子间距,增加原子键合强度,从而增加杨氏模量。

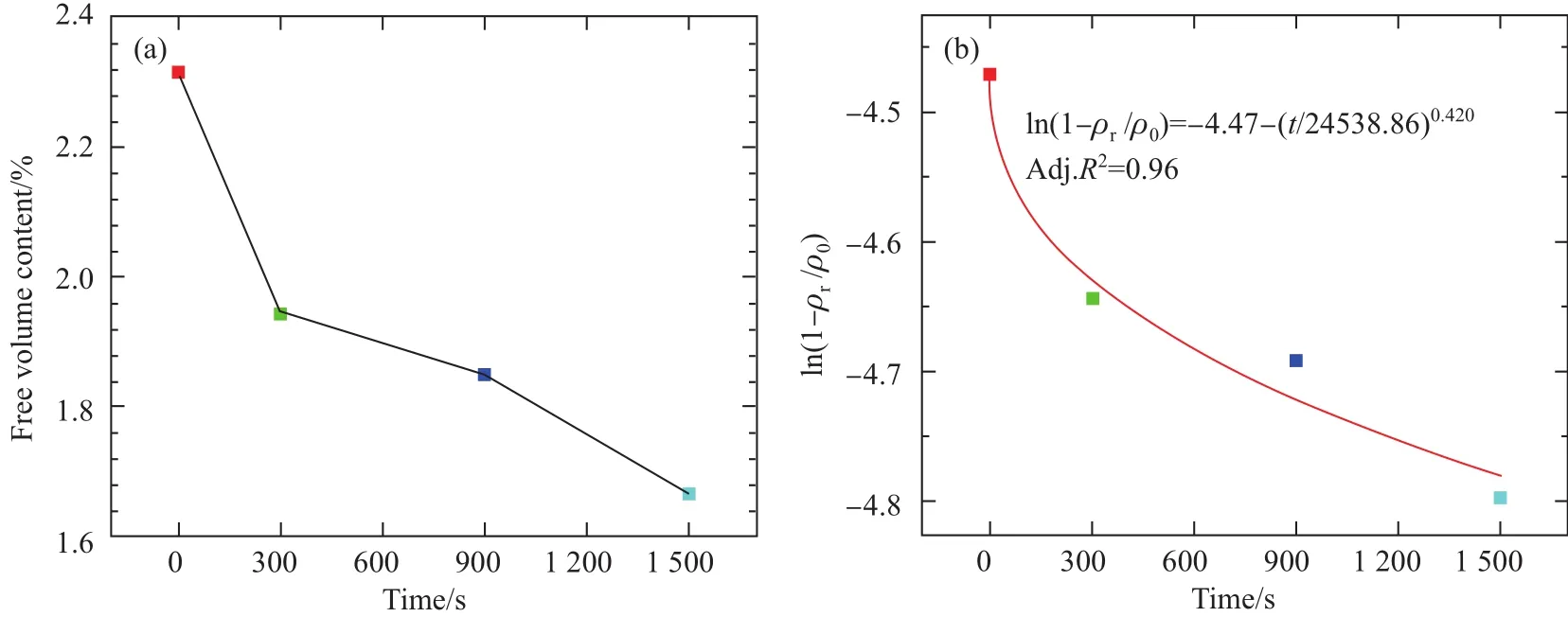

经典的自由体积模型可以追溯到Cohen等人[26]在1959年的工作。1977年,Spaepen等人[27]通过对MG变形行为的研究,进一步发展了自由体积模型。自由体积x可以定量表示为x≈ 2(ρ0/ρr-1)[10,28-30],其中:ρ0是理想玻璃的密度,通常近似为充分结晶的样品密度;ρr是真实玻璃的密度。图3(a)显示了自由体积含量随退火时间的变化关系。铸态BMG的自由体积远高于退火样品的自由体积,即铸态样品为2.31 %,而当退火时间分别为300、900和1 500 s时退火样品的自由体积分别为1.94 %、1.85 %和1.67 %。

图3 Zr56Co28Al16大块金属玻璃的弛豫机制[22]

在719 K退火的Zr56Co28Al16大块金属玻璃的弛豫动力学服从Kohlraush-Williams-Watts(KWW)弛豫函数的形式:

其中,ρas-cast是铸态样品的密度,t是退火时间,t0是特征弛豫时间,β是非指数参数[31-32]。上式可以改写成:

结合退火过程的数据,以t0和β为拟合参数,得到t0=24 538.86 s,β=0.420(Adj.R2= 0.96),如图3(b)所示。从曲线拟合中提取的β值类似于Murali等人[32]得到的在500 K下Vitreloy-1合金退火的拟合值0.42。该值高于Nagel等人[31]分别在453、473和503 K下得到的Vitreloy-4合金退火的拟合值0.32、0.27和0.28。通常β=1表示单个松弛机制,β<1表示多个松弛机制。因此,我们的结果表明,在719 K退火的Zr56Co28Al16大块金属玻璃属于多个松弛机制。

2 “机械退火”对大块金属玻璃力学性能的影响

前已述及,退火是一种常见的金属热处理工艺,可以用来调控大块金属玻璃的物理、化学以及力学性能,而我们在此采用预加载的方式,向非晶合金中输入能量(命名为“机械退火”),观察非晶合金结构及性能的变化。

我们选用了非晶形成能力和力学性能兼具的Zr56Co26Al18大块金属玻璃为模型材料,分别在1 900、1 700和1 500 MPa(均在屈服强度以下,如图4所示)恒定压强下持续40、55和70 h[33]。在应变速率为2.5×10-4s-1下,直径为2 mm的Zr56Co26Al18合金室温压缩工程应力-应变曲线如图4所示,可以看出:其弹性应变线性增长到2 %左右,当应力超过2 100 MPa时,Zr56Co26Al18合金开始发生明显的塑性变形,表现为应力-应变曲线中明显的非线性关系,而且塑性变形阶段还出现明显的锯齿流变现象。断裂强度和断裂应变约为2 477 MPa和13.4 %[9]。

图4 Zr56Co26Al18合金典型压缩工程应力-应变曲线以及在不同应力和时间下的预载曲线[33]

图5 Zr56Co26Al18大块金属玻璃预载力随时间的变化情况[33]:(a) 1 900 MPa下40 h;(c) 1 700 MPa下55 h;(e) 1 500 MPa下70 h。(b)、(d)和(f)是(a)、(c)和(e)分别对应的高斯分布图

图5显示了预加载荷随时间的变化记录。以1 900 MPa、40 h为例,可以看出大部分的载荷集中在5 969 N附近,而且载荷随时间的分布可以用高斯分布较好地拟合。我们注意到标准差和平均值约为0.003 00 N和-5 969.103 74 N,因此我们可以认为载荷大小近似为一个常数1 900 MPa。相似地,对于1 700 MPa和1 500 MPa,通过相似的分析同样可以得到相类似的结论。因而,我们认为在“机械退火”过程中载荷可以近似为常数。

图6显示了Zr56Co26Al18合金压缩应变随时间的变化情况。我们可以看出,当压缩应力达到1 900、1 700、1 500 MPa时,压缩应变基本保持一个常数值,分别约为1.87 %、1.64 %和1.42 %。

图6 Zr56Co26Al18合金压缩应变随时间的变化情况[33]

随后,Zr56Co26Al18合金的载荷被卸载,然后在室温下“自然时效”30天以上。为了进一步探索Zr56Co26Al18合金的变化,试样在加载前后做了高度和密度的测试,发现经受1 900 MPa、40 h的预加载,密度由6.358 5 g/cm3变为6.418 9 g/cm3,高度由4.045 mm变为4.025 mm,即密度变化率为0.95 %,高度变化率为0.49 %。因此,我们可以认为在“机械退火”下BMG内部的原子排布必定发生了变化。有趣的是,卸载后30天以上,仍然有0.49 %的永久改变。

为了进一步理解“机械退火”后BMG力学性能的变化,我们对时效后的试样继续测试其力学性能(单轴压缩)。如图7所示,“机械退火”后,屈服强度和断裂强度都发生了下降。与铸态合金相比,在塑性阶段的锯齿流变幅度提高了,显示原子结构发生了显著的重排,致使经历“机械退火”后的断裂强度由铸态的2 477 MPa降低到2 111、2 033、1 981 MPa。因此,“机械退火”后BMG的力学性能发生了显著的变化。

图7 Zr56Co26Al18大块金属玻璃“机械退火”前后的力学性能变化[33]:(a)铸态及“机械退火”后再人工时效30天以上的试样应力应变曲线;(b)试样断裂强度显示出明显下降的变化趋势

3 总结

退火与“机械退火”对大块金属玻璃的结构和力学性能均具有重要的影响。Zr56Co28Al16BMG在玻璃化转变温度以下(Tg-30K)退火时,密度、剪切波速度、纵波速度和弹性模量随退火时间的增加而增加,这是由于在结构上不同程度的原子重排所致。铸态BMG的自由体积浓度远高于退火样品的自由体积浓度。在719 K退火的Zr56Co28Al16BMG中的弛豫动力学遵循Kohlraush-Williams-Watts(KWW)弛豫函数。β=0.420(Adj.R2= 0.96)<1意味着在719 K退火的Zr56Co28Al16大块金属玻璃属于多个松弛机制。将Zr56Co26Al18BMG样品保持在1 900、1 700和1 500 MPa(低于屈服强度)的恒定应力下“机械退火”40、55和70 h,发现这些样品的密度在预加载后增加;随后将预加载后卸载的样品在室温下进行超过30天的时效处理,并将它们再次压缩,发现屈服强度和断裂强度均降低,而且在塑性阶段锯齿状塑性流动的幅度增加。这个结果可能对于深入理解BMG的塑性变形具有一些指导意义。