20CrMnTi倒挡中间齿轮精锻成形工艺模拟与优化

洪新阳,王士灿,周昊奕,邱海亮

(1.浙江丰安齿轮股份有限公司,浙江 浦江 322200;2.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

齿轮作为汽车、工程机械和航空航天等行业中重要的传动零件,在零件制造业中一直占有十分重要的地位。传统机械切屑加工工艺费时费力,不仅生产效率比较低,而且材料的利用率也很低。[1-2]通过锻造成形可解决上述问题,但冷精锻成形工艺由于金属的冷态流动差导致成形应力大而对模具的损耗较大,并且容易在齿端处出现充型不满的现象。[3]由于热模锻是高温锻造,其锻造过程耗能高,伴随着锻件的冷却锻件表面质量氧化严重,成形精度会大大降低。[4]针对传统机加工工艺、冷精锻成形和热模锻成形工艺的不足,本文提出了倒挡中间齿轮的温锻成形新工艺,温锻成形工艺的锻件温度介于热锻和冷锻之间,其成形质量好,锻件的尺寸精度高。[5]

D.UMBRELLO,R.M.SAOUBI,J.C.OUTEIROL[6]使用有限元模拟的方法,分析各个相关参数对AISI-316L这种钢材成形的残余应力的影响。张修铭等[7]及张雪萍等[8]分别利用Ansys和Deform软件对平面磨削残余应力进行仿真。现有齿轮残余应力方面研究,大多以考虑新材料在齿轮上的应用或传统机加工后齿轮的残余应力为主,对齿轮温锻成形后的残余应力和温锻成形力的研究较少。

本文采用Deform软件对倒挡中间齿轮的温锻成形过程进行了模拟分析,获取了锻件成形过程中的残余应力分布规律并发现锻造缺陷[9],并以此对参数进行优化,以此来获得最小残余应力和成形力。

1 倒挡中间齿轮温锻成形工艺分析

1.1 齿轮结构及尺寸

该齿轮齿数为18,法向模数为3,变位系数为0.225,要求9级精度,其结构尺寸(见图1)。其中一端为轴部,轴部的外径为35 mm,内径为21 mm,轴部长度为10 mm。另一端为齿轮部,齿轮部的齿顶圆直径为61.15 mm,分度圆直径为54 mm,带轴齿轮的总长度为20 mm,轴部与齿轮部的过渡为圆弧过渡,过渡圆弧尺寸为3 mm。本文中的倒挡中间齿轮采用温锻工艺成形,其中齿轮部进行精锻成形,成形后不需要机加工,而轴部及内径预留加工量,进行后续的机加工成形,零件图(见图2)。

图1 倒挡中间齿轮尺寸图

图2 倒挡中间齿轮零件图

1.2 齿轮材料以及模具

该齿轮材料为20CrMnTi合金钢,其化学成分(见表1)。20CrMnTi是一种性能良好的渗碳合金钢,其特性是淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,正火后切削性良好。[10]

表1 20CrMnTi钢的质量分数 %

该齿轮的温锻成形工艺过程包括:下料—表面处理—中频感应加热—镦头—温锻—冲连皮—机加工。通过对带轴齿轮的材料特性以及尺寸结构的分析,确定了在温锻(700℃~850℃)条件下的模具结构,初步拟定了如图3所示的初始模具,其包括凹模和凸模,凸、凹模为平底模,中心冲头直径都为18 mm,其中凸模冲头高度11 mm,凹模冲头高度5 mm。

2 Deform-3D数值模拟

2.1 几何模型及取值点

由于该齿轮是对称件,因此,为了减少模拟时间,在模拟时采用了1/4对称的模拟分析,图4为模具与坯料的有限元模型。

图3 模具三维结构模型图

图4 1/4有限元仿真模型

由于残余应力是影响齿轮齿面精度和残余应力的关键因素,所以分别取如图5所示的齿轮上较为重要的四个观测点:齿顶、齿面、轴芯和轴壁为齿轮残余应力测量取值点取最大残余应力。

图5 残余应力取样点

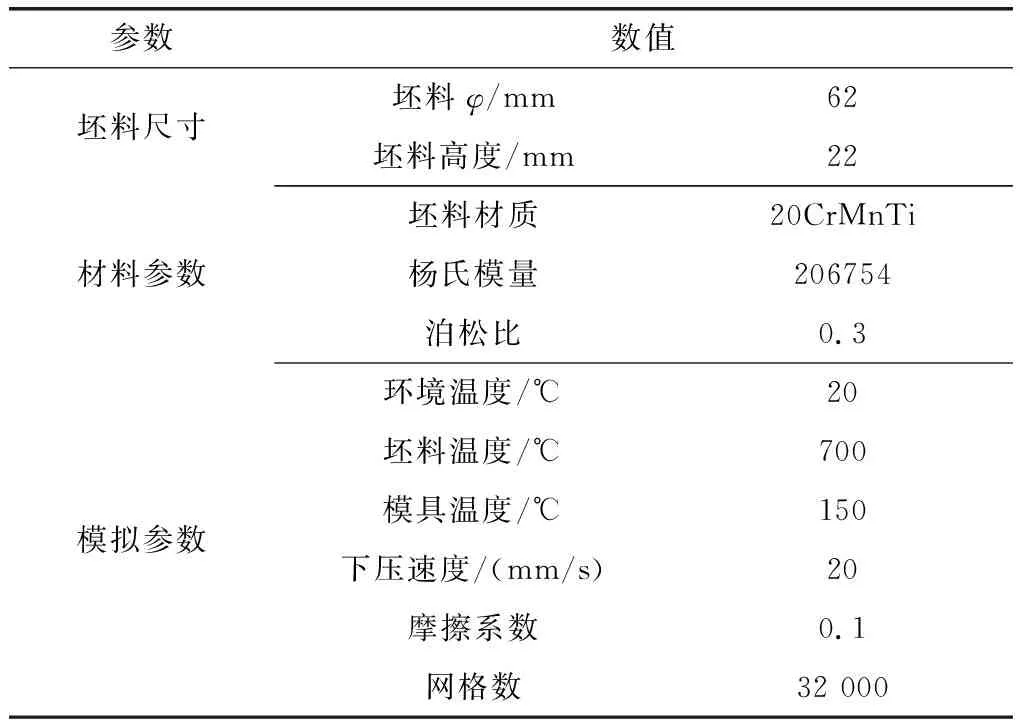

2.2 模拟参数设定

在Deform-3D前处理中设置模具为刚体材料,由于要计算锻件的残余应力,所以坯料应设为弹塑性材料,以达到最大程度的与实际工艺相接近的效果。Deform-3D模拟具体参数设置(见表2)。

表2 Deform-3D模拟参数

2.3 模拟结果与分析

锻造时金属在上模和下模的作用下产生塑性变形而形成最终的锻件,其中锻件残余应力的分布将影响锻件的尺寸精度以及锻件的应力值分布,锻件残余应力过大容易导致金属内部存在过大的变形力。而模具所承受的载荷将决定模具的寿命,为了研究不同参数对倒挡中间齿轮成形结果的影响,以初始模具中的金属残余应力分布和成形力(模具载荷)为目标参数。

残余应力模拟结果(见图6),由图6可以发现,20CrMnTi倒挡中间齿轮终锻残余应力区间为0~1 250 MPa,其中齿顶、部分齿表面以及过渡圆角处残余应力较大,易发生开裂。这是由于在这些区域材料流动较为困难导致其较难,致使这些区域残余应力较大。

成形载荷变化如图7所示,随着凸模行程的增大,模具载荷呈上升趋势,在0~70步数的凸模行程内,成形力缓慢增长;当凸模行程范围为70~90步数时,成形力快速增长;当凸模行程大于90步数时,成形力突变式增长,最终成形力大小约为110 T。这时由于在成形后期阶段模具对材料的反作用力增大造成的。

3 响应面实验设计及结果

影响20CrMnTi倒挡中间齿轮锻造成形的主要工艺参数有:坯料温度、下压速度和摩擦系数等。通过分析发现,坯料温度、下压速度和摩擦系数为影响残余应力和成形力的比较关键的因素。所以针对这三个重要工艺参数,通过设计响应面实验分析,得到三个工艺参数对残余应力和成形力的影响程度,通过响应面优化设计,确定最优参数组合,并进行验证。

图6 残余应力值分布

图7 成形力变化曲线

3.1 响应面实验结果

根据实际情况设置摩擦系数取值范围:0~0.2,下压速度取值范围:5~20 mm/s,坯料温度取值范围:700℃~850 ℃。实验设计可以得到17种变量组合,对这17种工艺参数组合分别运用Deform-3D进行数值模拟,并得到其残余应力的最大值及成形力,统计结果(见表3)。

表3 响应面设计试实验结果

3.2 结果分析

由Designer-Expert软件分析,通过最小二乘法可以得到残余应力的曲面响应方程为:

R=426-3.75A+14.13B-59.88C-

12.75AB+2.25AC+8.5BC+

6.5A2-16.25B2-1.25C2

(1)

成形力的曲面响应方程为:

F=1 060+62.5A+26.88B-152.13C-

15.5AB+13AC+50.75BC-

28.13A2-71.38B2-17.7C2

(2)

由表4和表5可知,两个模型的P>0.000 1,证明方程模型(1)和(2)非常显著。置信水平选择95%,当P≤0.000 1时,说明相对应因素对结果非常显著,当P≤0.005时,说明相对应的因素对结果影响显著,当P>0.005,说明相对应因素对结果影响不明显。表4中,B下压速度的P=0.000 4≤0.005,说明它对残余应力的影响显著;C坯料温度P≤0.000 1,说明它对挤压力的影响非常显著。表5中,A摩擦系数P=0.000 8≤0.005,说明它对成形力的影响显著;C坯料温度P≤0.000 1,说明它对挤压力的影响非常显著。

通过温度对残余应力的影响发现:随着坯料温度的升高,齿轮残余应力逐渐减小。这是因为温度越高,材料的屈服应力就越小,易于材料流动,锻件变形更为均匀,导致残余应力降低。而随着变形速率的增加,残余应力先减小再增大,在速率不超过2 mm/s时,变形速率越大,变形时间越短,动态再结晶的晶粒没有足够时间长大,从而使晶粒细化、变形均匀,导致残余应力减小;而一旦超过这个范围,变形速率太大以至于坯料的温度梯度大,使残余应力增大,但整体影响不大。随着摩擦系数的增大,残余应力呈波动变化,且变化不大。

表4 最大残余应力方差分析结果

表5 成形力方差分析结果

如图8所示,图8(a)表示摩擦系数和坯料温度两个参数对残余应力大小的影响,由图可以看出两者对残余应力存在影响,且当摩擦力为0.015,坯料温度为850 ℃时,残余应力最小为360 MPa左右。图8(b)表示摩擦系数和坯料温度两个参数对成形力大小的影响,由图可以看出两者对成形力存在影响,且当摩擦力为0,坯料温度为850 ℃时,残余应力最小为750 kN左右。同理,如图8(c)—(f)所示,显示了坯料温度和下压速度对锻件残余应力与成形力的影响,下压速度和摩擦系数对锻件残余与成形力的影响。为了使残余应力最小,成形力尽量达到最小,得到三个参数的最优组合为:摩擦系数为0.015,下压速度为5 m/s,成形温度为850 ℃。

图8 不同因素对结果的影响

4 最优工艺的模拟

根据响应面优化的最优解,对齿轮的锻造过程进行再次模拟,结果(见图9)。从图9中可以发现,20CrMnTi带轴齿轮其残余应力区间为0~809 MPa。其最大残余应力值仅为308 MPa,与最初的方案的499 MPa对比,下降了将近190 MPa,可以有效地减少齿轮在锻造的过程中发生开裂的可能性。

成形力变化(见图10),参数优化后成形力与最初方案模拟成形力对比,优化后相同步数下的成形力均小于未优化,最大成形力为702 kN,比最初方案1060 kN对比,下降了约360 kN。

图10 成形力曲线对比图

5 结论

(1)基于Deform-3D软件对某20CrMnTi合金钢倒挡中间齿轮的温锻过程进行了数值模拟,结果表明,齿轮的残余应力主要集中在齿尖及齿根,所以在该处易发生断裂。

(2)设计响应面优化实验,分析了各工艺参数对倒挡中间齿轮温锻残余应力和成形力的影响。其中,各因数对倒挡中间齿轮模锻残余应力和成形力的影响由大到小排序为:坯料温度、摩擦系数、变形速率。

(3)出于倒挡中间齿轮温锻残余应力和成形力的考虑,筛选出的最优工艺为:摩擦系数为0.015,下压速度为5 m/s,成形温度为850 ℃。该工艺可以有效地减少齿轮在锻造的过程中发生开裂的可能性,同时也大大降低了成形力。

(4)基于响应面优化实验,分析了不同工艺参数对倒挡中间齿轮温锻残余应力的影响:随着坯料温度和模具温度的升高齿轮残余应力逐渐减小;随着变形速率的增加,残余应力先减小再增大;随着摩擦系数的增大,残余应力呈波动变化,且变化不大。