2.25Cr-1Mo-0.25V钢厚壁大锻件研制

杜军毅 王迎君 刘 力 杨后雷

(二重(德阳)重型装备有限公司,四川618013)

加氢反应器是现代炼油工业的重大关键设备,该设备主要用于石油炼制或重质油的加氢裂化、加氢精氢精制以及催化重整、脱硫、脱除重金属等工艺过程。近年来,随着加氢裂化和加氢脱硫工艺的改进以及轻质油品需求量的增加,尤其是2015年后我国超大直径(5400 mm内径)超大壁厚(340 mm)加氢反应器国产化研制与运行成功,带动了加氢反应器制造技术向超大型化、技术要求更高和材料更新换代的方向发展[1-3]。锻件壁厚超过300 mm、单台重量大于500 t级的加氢反应器普遍采用在强度、抗氢性能、抗回火脆化能力、抗氢致剥离能力更好的2.25Cr-1Mo-0.25V钢。

为应对我国石化行业对加氢反应器锻件的需求量大幅上升的发展需要,确定和固化制造工艺及关键工艺参数,解决450 mm厚壁筒形锻件芯部淬透性不足、粗晶与混晶[4-5],以及高温强度偏低这一难题,2016年,针对大型人孔接管法兰厚壁锻件用钢材料与工艺开展了研发。试制出内径∅952 mm、热处理壁厚455 mm、高度1590 mm、重量25.2 t的2.25Cr-1Mo-0.25V钢锻件,经解剖、检验,该筒体锻件的各项性能都达到了锻件制造技术条件的要求并成功应用于产品制造。

1 研制的主要技术条件

1.1 化学成分

锻件化学成分应符合表1规定。其回火脆化敏感性系数应符合下列规定:

a)J=(Si+Mn)×(P+Sn)×104≤100(目标值≤80);

b)P+Sn≤0.012。

1.2 力学性能

锻件的力学性能试验取样位置、数量及热处理状态(试样样坯应在正火(可加速冷却)+回火后的锻件上切取)应按表2的要求进行。

1.3 推荐的模拟焊后热处理制度

1.4 晶粒度

1.5 夹杂物

表1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements (mass fraction,%)

表2 力学性能要求Table 2 Mechanical performance requirements

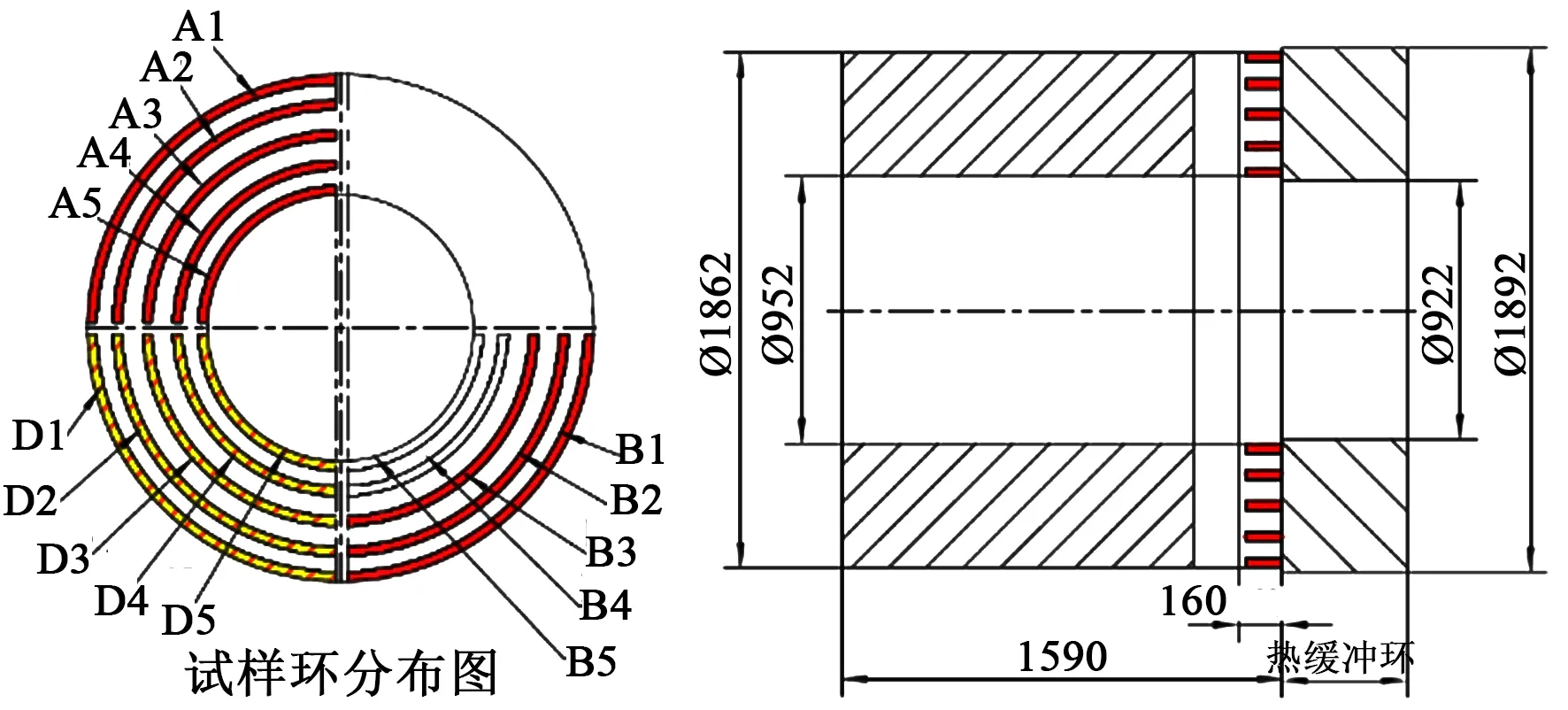

图1 锻件性能热处理尺寸轮廓Figure 1 Dimension profile of forgings during performance heat treatment

2 研制过程

2.1 模拟锻件研制的工艺流程

模拟锻件完成钢锭冶炼后,锻制成空心厚壁筒体件,2.25Cr-1Mo-0.25V钢模拟筒体锻件尺寸为外径∅1892 mm×壁厚455 mm×高度1590 mm,重量26.8 t,水口端焊制热缓冲环,详见图1所示。

为验证锻件力学性能的均匀性,除在产品规定的位置取样外,还分别在水口端增补了距离筒体内表面T×04T、T×14T、T×12T、T×34T、T×44T的部位,在0°、90°、180°、270°分别切取试环进行检验,试验项目包括:化学成分分析、非金属夹杂物及晶粒度检测、以及横向与纵向力学性能试验(拉伸、冲击、回火脆化评定倾向),其中T为锻件壁厚,本文为252 mm。

研制模拟锻件工艺流程如下:

碱性电炉冶炼→钢包精炼→氩气保护、真空浇注→加热、锻造→锻后热处理→粗加工、超声检测→热处理参数确认→性能热处理→各种力学性能解剖、检验→加工后超声检测→完成研制工作。

2.2 冶炼工艺要点

研制用钢锭为80 t,为保证锻件的力学性能,提出了采取以下化学成分控制和冶炼工艺措施:

(1)化学元素控制:

碳以固溶强化和相变强化的形式提高钢的屈服强度和抗拉强度,为满足高温强度、低温韧性要求,C含量控制在0.14%以上。

铬是高熔点合金元素,能提高钢的再结晶温度,强化α固溶体,改变碳化物析出形态和类型,钼、钒能增加过冷奥氏体的稳定性,促进中温贝氏体转变,所产生的高位错密度贝氏体组织也有助于钢获得良好的高温性能,从钢的热强度方面考虑,铬、钼、钒按上限加入。

为保证锻件的淬透性,在成分范围内,添加了适量的Ti、B微合金化元素。

为避免其对低温韧性的有害影响,尽可能降低P、S、As、Sn、Sb等元素含量。

(2)冶炼工艺控制

精选炉料:为将As、Sn、Sb等微量有害元素控制在尽可能低的程度,采用小五害极低的优质生铁及大块优质废钢作为冶炼炉料。

钢水粗炼:在碱性电炉冶炼粗炼钢水,炉底配以适量的石灰,以利于早期形成高碱度高氧化铁的炉渣,为脱磷创造有利条件。电炉后期进行换渣操作,进一步降低钢中有害元素P、S含量;确保钢液与炉渣彻底分离,防止氧化渣进入精炼钢包。

表3 模拟锻件成品化学成分(质量分数,%)Table 3 Chemical composition of finished products of simulated forgings(mass fraction,%)

钢包精炼:电炉出钢时,添加白灰、电石、精炼渣等材料,保证早成渣、成好渣,保证足够的白渣精炼时间,保证精炼过程脱氧、脱硫及去除夹杂物的效果,确保钢水的纯净度。用底吹氩法真空脱气,真空度必须满足工艺要求,保证有足够的真空脱气时间,达到真空脱气效果,使气体含量降到最低。

真空铸锭:在浇注过程中,采取了严密的保护措施,避免了钢水的二次氧化。

2.3 锻造工艺要点

钢锭在120 MN水压机上进行锻造成形,锻造流程采用:预拔长→一次镦粗、拔长→二次镦粗、冲孔→拔长、扩孔、出成品,锻造工艺分四火完成,锻造比4.35;钢锭利用率76%,最大限度减少锻件的各向异性。锻造温度为1250~800℃。为减少微观偏析引起力学性能波动,锻坯进行了高温扩散加热[6];为改善钢的晶粒度,严格控制了始锻、终锻温度和操作,以及最后一火有足够的压下量,以获得均匀的细小晶粒组织,给后续热处理工艺创造良好的内部原始组织条件。

2.4 锻件的热处理和无损检测

热处理是决定2.25Cr-1Mo-0.25V钢锻件质量的关键工序。为细化锻件晶粒、改善热锻组织,采用980~1020℃高温正火工艺,经900~950℃完全退火预备热处理工艺,以消除非平衡态遗传组织,并细化晶粒。之后,模拟锻件粗加工至外径∅1892 mm×壁厚455 mm×高度1590 mm,按照NBT 47013.3—2015Ⅰ级要求进行100%超声纵波、横波检测,且对所有表面进行磁粉试验和液体渗透试验,没有发现缺陷,因此证明模拟锻件的质量较好。

性能热处理前,将模拟锻件水口端加焊480 mm高度的热缓冲环。性能热处理后再次进行无损检测,其结果完全达到产品规定的要求。

合理地选择奥氏体化温度和淬火冷却速度对厚壁模拟锻件获得良好的综合力学性能至关重要。在水口端取样研究确定,2.25Cr-1Mo-0.25V钢模拟锻件的性能热处理奥氏体化温度选择960℃以下,正火(加速冷却)采取20℃低温水、使用螺旋桨进行剧烈搅拌的强制冷却工艺;之后在700℃温度下进行回火空冷。筒体加热、冷却均按工件上热电偶实际测温为准。热处理后本体硬度测试为188~204HBW。

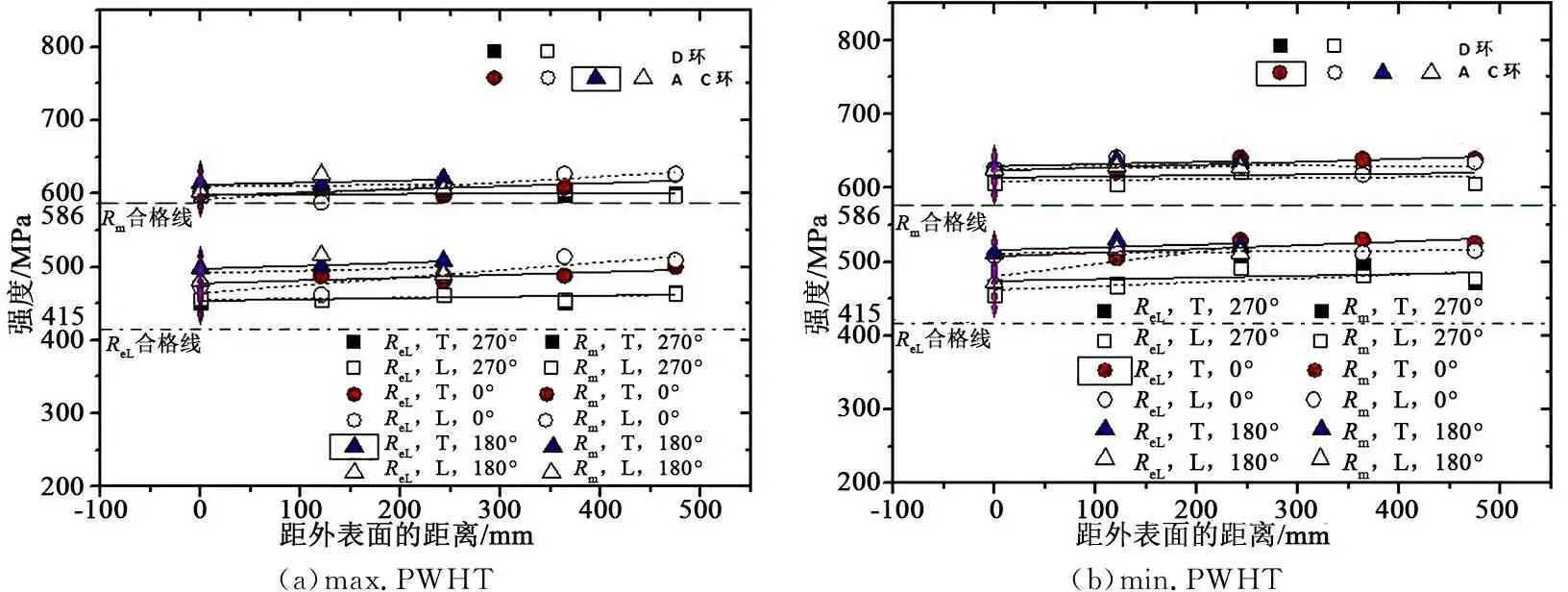

(a)max.PWHT(b)min.PWHT

图2 不同方位模拟热处理状态下室温拉伸试验结果Figure 2 Tensile test results at room temperature under simulated heat treatment in different directions

图3 不同方位模拟热处理状态下高温拉伸试验结果Figure 3 Tensile test results at high temperature under simulated heat treatment in different directions

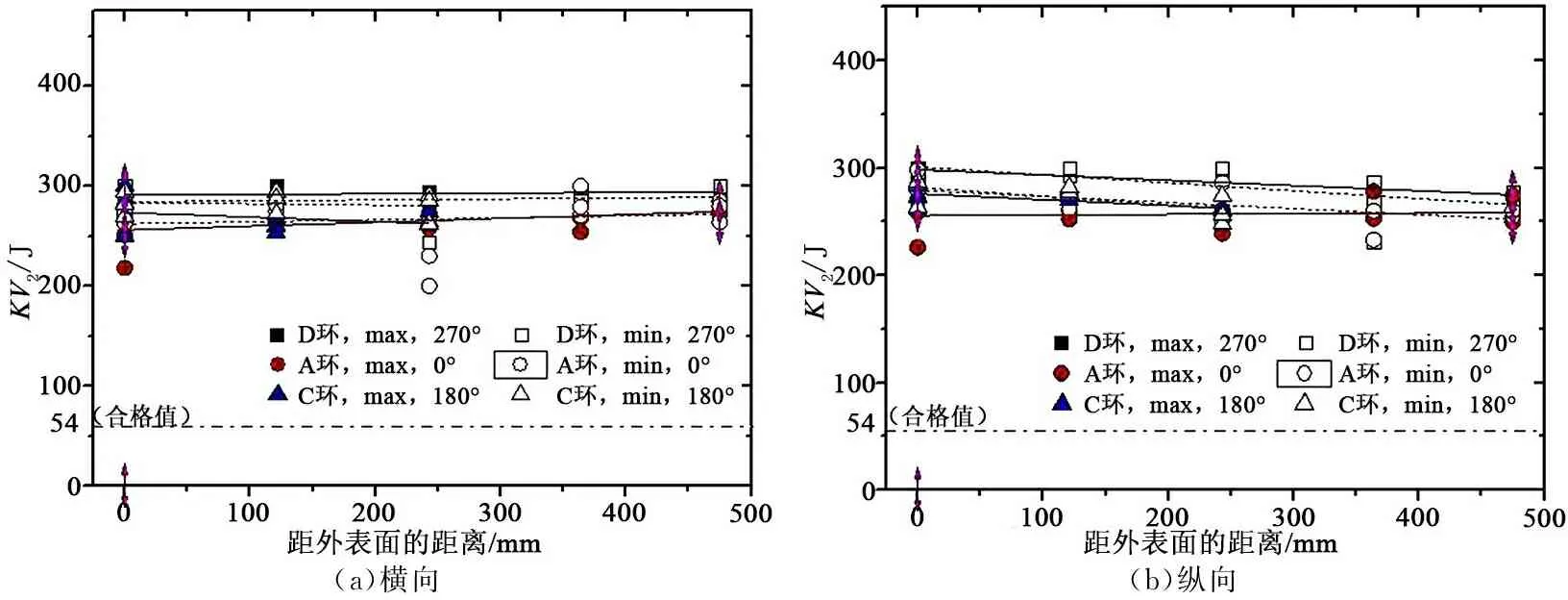

图4 -30℃低温冲击韧性试验结果

Figure 4 Test results of low temperature impact toughness at -30℃

3 锻件的解剖检测结果

3.1 化学成分

模拟锻件不同部位化学成分分析结果见表3。

3.2 力学性能

在模拟筒体上水口端切取试环,按不同的部位、不同的方向分别提取试样,经过最大(max.PWHT)、最小(min.PWHT)模拟焊后热处理后,进行室温拉伸、454℃拉伸和-30℃KV2冲击试验,结果见图2~4。图中符号表示:0°、90°、270°象限区;max为最大模拟热处理状态,min为最小模拟热处理状态;T为横向,L为纵向。

经过最小模拟焊后热处理(min.PWHT)后,进行HBW硬度试验,结果为195~199HBW。

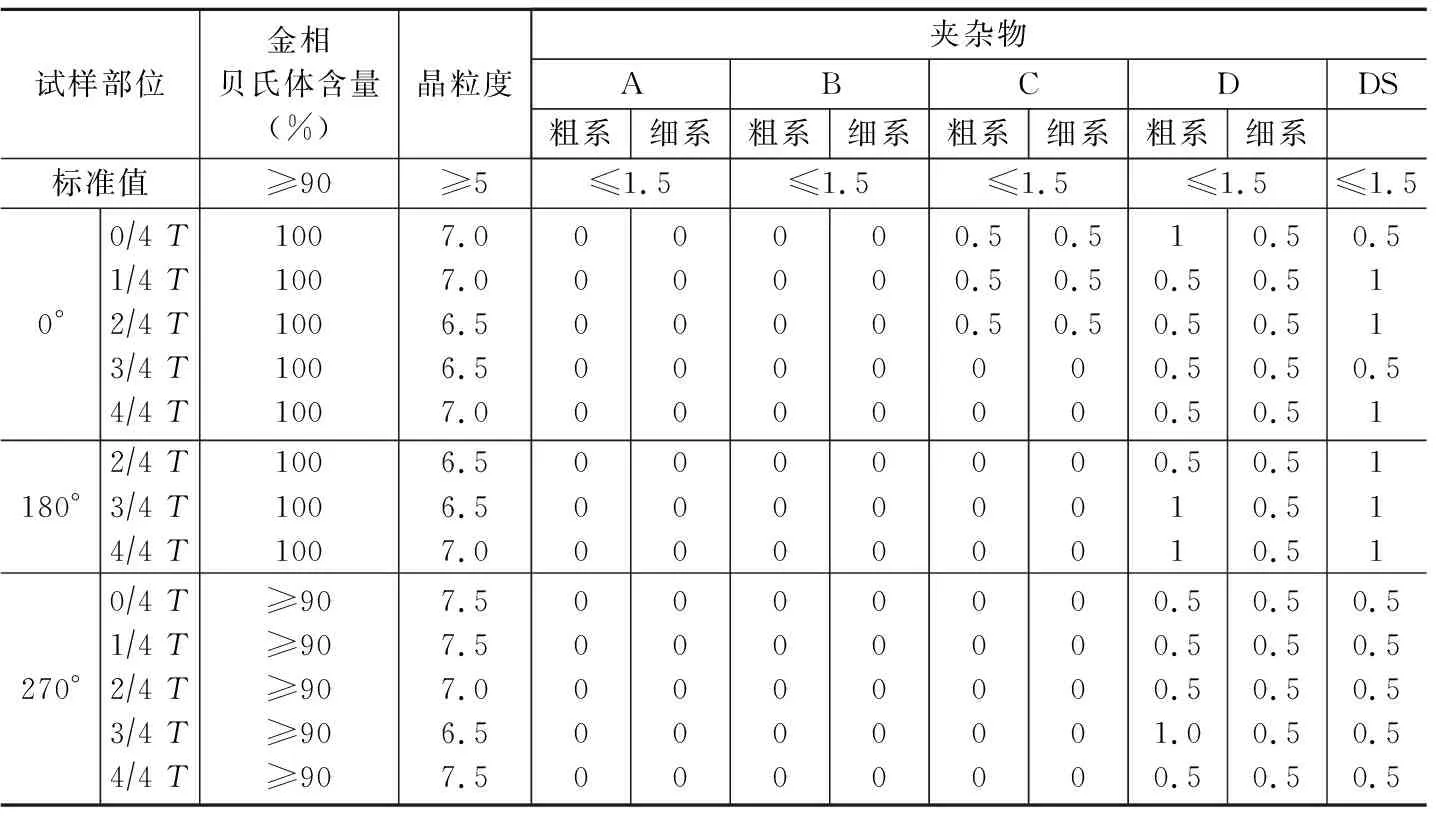

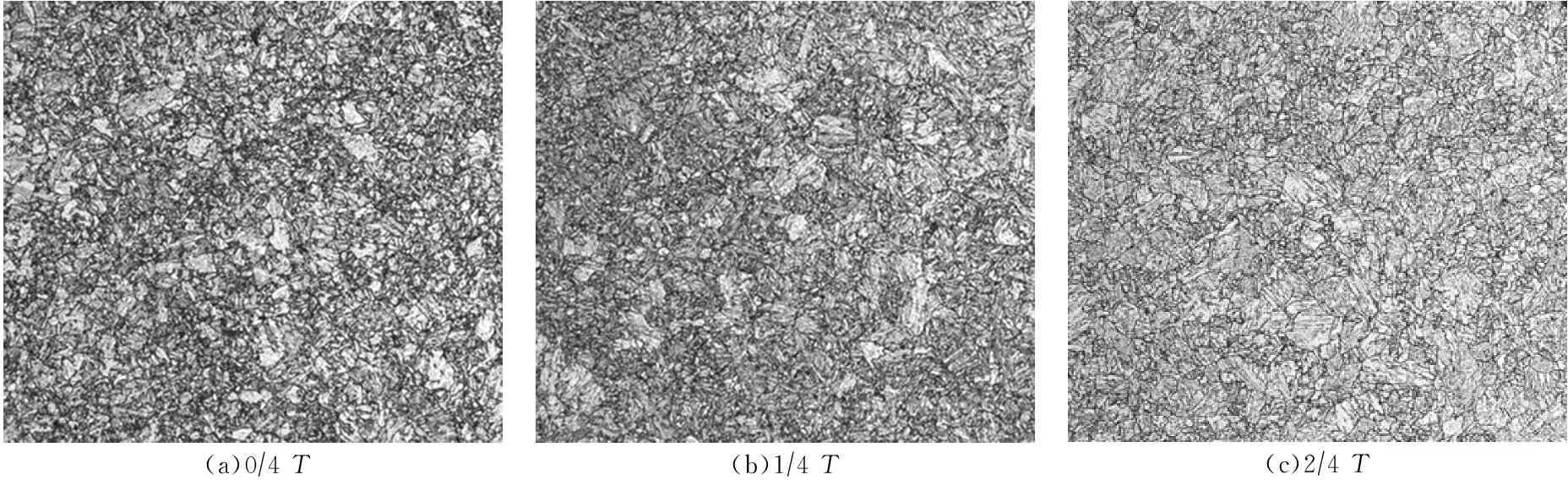

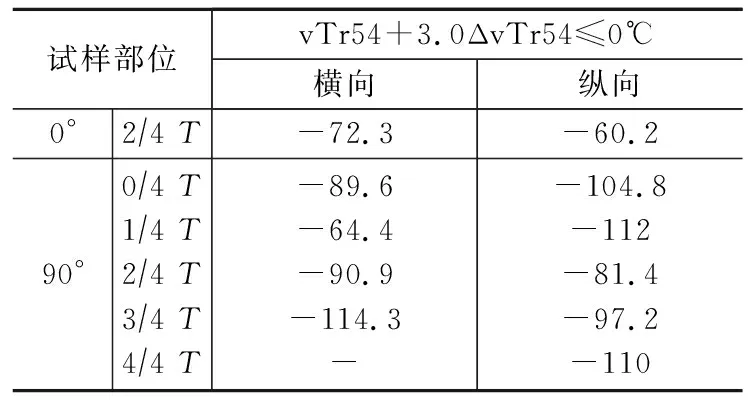

3.3 金相试验

从模拟锻件水口端不同部位制取试样,在性能热处理状态下测定显微组织、实际晶粒度及非金属夹杂物,其金相检验结果见表4、图5~6。

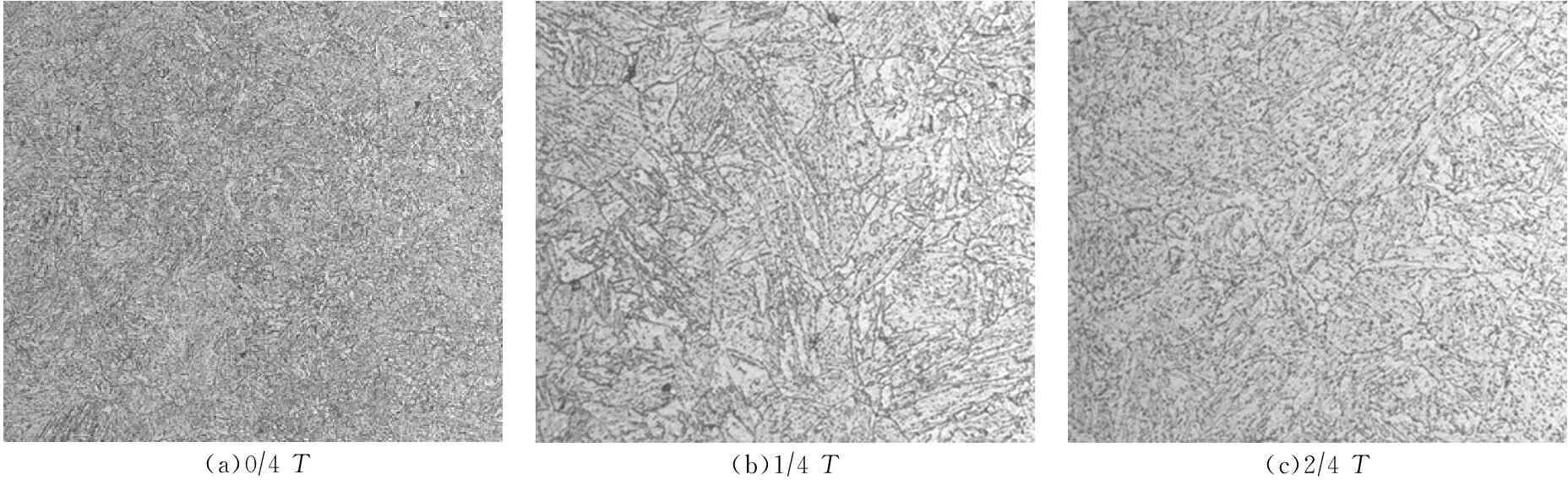

3.4 韧脆转变温度及上平台功

在模拟筒体锻件冒口端不同层位的试环上切取纵向试样,经过最大模拟焊后热处理(max. PWHT)后在-40~-140℃的温度下,进行韧脆转变温度及上平台功试验,结果如表5、图7所示。

表4 模拟锻件组织及夹杂物评级Table 4 Microstructure and inclusion rating of simulated forgings

(a)0∕4 T(b)1∕4 T(c)2∕4 T

图5 锻件调质后的晶粒度Figure 5 Grain size of forgings after quenching and tempering

图6 锻件调质后的显微组织

Figure 6 Microstructure of forgings after quenching and tempering

4 结果分析与实际验证

4.1 结果分析

从表1~6的结果来看,模拟筒体锻件的各项性能指标都满足锻件技术条件的要求。从表3的结果看,模拟锻件水口端及内、外各部位的碳的分布非常均匀,各化学元素的偏差很小,钢中的磷、硫等有害元素含量极低,表明筒体锻件各部位的成分均匀,并且各化学元素的含量达到了较理想的值,从而为获得材质均匀的锻件提供了内在的条件。

从图2~4结果看,模拟锻件各部位的力学性能高于锻件技术条件的要求,尤其是-30℃KV2冲击性能。经过最小(min.PWHT)、最大(max.PWHT)模拟焊后热处理后,不同的部位、横向室温拉伸ReL为477~530 MPa、Rm为597~637 MPa,纵向室温拉伸ReL为465~517 MPa、Rm为595~641 MPa;不同的部位、横向454℃高温拉伸Rp0.2为386~424 MPa、Rm为463~492 MPa,454℃纵向室温拉伸Rp0.2为385~421 MPa、Rm为472~494 MPa。

0°,T∕2纵向vTr54+3.0ΔvTr54=-60.2℃270°,T∕2纵向vTr54+3.0ΔvTr54=-81.4℃0°,T∕2横向vTr54+3.0ΔvTr54=-72.3℃270°,T∕2横向vTr54+3.0ΔvTr54=-90.9℃

图7 模拟锻件回火脆化倾向性评定试验结果

Figure 7 The test results of tempering embrittlement tendency evaluation of simulated forgings

表5 模拟锻件的回火脆化倾向性评定试验结果Table 5 The test results of tempering embrittlement tendency evaluation of simulated forgings

经过最小(min.PWHT)、最大(max.PWHT)模拟焊后热处理后,不同的部位-30℃KV2冲击性能具有很大富裕量,横向-30℃KV2达到200~300 J(仅有T2最低,为200 J),平均为274 J;纵向-30℃KV2达到226~298 J,平均为269 J。

经过最小模拟焊后热处理(min. PWHT)后,进行HBW硬度试验,结果为195~197HBW。

从表4、图5~6的结果看,水口端及内、外各部位的金相组织相同,晶粒细小,实际晶粒度均为6.5~7.5级,且均匀。钢中非金属夹杂物没有明显局部偏高现象,A、B类均为0级;C类0.5级占23%,其余为0级;D与DS类均为0.5级~1级,表明模拟筒体锻件有很好的均质性和纯洁性。

从表5的结果看,模拟锻件的回火脆化倾向性评定vTr54+3.0ΔvTr54达到-62℃以下,富裕量较大,保证了筒体锻件的安全使用,其韧脆转变温度在-62~-114.3℃。

4.2 实际验证

应用该工艺原则,生产出4件450 mm加氢反应大锻件,与产品相同。该锻件采用两端取样,其性能结果见表6。从表6可以看出,同一截面上各部位的力学性能相近,表里没有明显的差别,同一部位不同取向试样的性能也差异较小,其均质性高,各向异性小。

表6 厚壁锻件力学性能检测结果Table 6 Test results of mechanical properties of thick wall forgings

5 结论

(1)按照目前最新用户技术条件,公司研制的外径∅1862 mm×壁厚455 mm的大型加氢反应器2.25Cr1Mo0.25V人孔接管法兰,工艺满足要求,可以实现批量化制造。

(2)各个部位与方向的理化性能解剖试验测试结果表明,钢的化学成分均匀,有害杂质元素含量低,非金属夹杂物少,锻件纯净度高;锻件常温及高温强度均匀,塑性、韧性、抗回火脆化倾向数据好,晶粒度细小,满足技术要求。

(3)用重80 t的钢锭研制成功了455 mm厚度的模拟产品筒体件,顺利完成工业性生产试验,充分验证了冶炼、锻造、热处理等工艺的可行性。

通过模拟件的全面解剖试验和大量数据对比表明,模拟锻件的性能均匀、再显现良好。