溶剂特性对淖毛湖煤加氢液化中间产物反应行为的影响

方正美, 吕海燕, 张媛媛, 宁奕飞, 潘铁英, 张德祥,*

(1. 华东理工大学 资源与环境工程学院, 上海 200237;2. 华东理工大学 分析测试中心, 上海 200237)

随着中国经济的持续发展,能源消费结构也在不断优化,煤炭资源利用的方向趋于低碳环保。煤直接加氢液化作为一种洁净煤技术,越来越受到高度的重视。而溶剂在此过程中不可或缺,主要起着溶解煤及供氢作用。适合的溶剂对优化工艺参数、缓和反应条件以及提高油产率都具有积极意义。

新疆淖毛湖煤(NMH)矿区在地理上是含煤面积663.17 km2的长带状分布,呈东西走向[1],煤质具有有害元素含量低、挥发分产率高而灰分含量低、氢碳原子比高、反应活性高等特点,是一种优质的煤化工用煤[2]。直接加氢液化正逐渐成为淖毛湖煤资源清洁高效利用的最佳方向之一。

对于煤液化过程,世界各国已进行过诸多研究[3-9],其中,涉及液化反应中间产物沥青质(PAA)的文献也相对颇多[10-14]。溶剂作为影响煤加氢液化反应行为的重要因素,人们对其进行的研究也极为深入[15-18]。Rudnick等[19]研究了溶剂供氢性能对煤液化产物中自由基浓度的影响。随着现代检测手段的发展,电子顺磁共振(EPR)成为研究复杂物质自由基浓度的一种简单高效的方法,在煤液化过程中测定原煤及产物自由基浓度等方面受到广泛应用[20,21]。

本实验以电子顺磁共振为主要检测手段,探究溶剂特性对淖毛湖煤直接加氢液化各产物产率及中间产物沥青质自由基浓度的影响。研究不同溶剂下煤液化过程中沥青质自由基浓度的变化规律,有助于探究沥青质生成、转化和缩聚等反应行为,为更加清洁高效地利用淖毛湖煤资源提供技术支撑,从而稳步推进中国能源结构低碳转型。

1 实验部分

1.1 煤样和溶剂

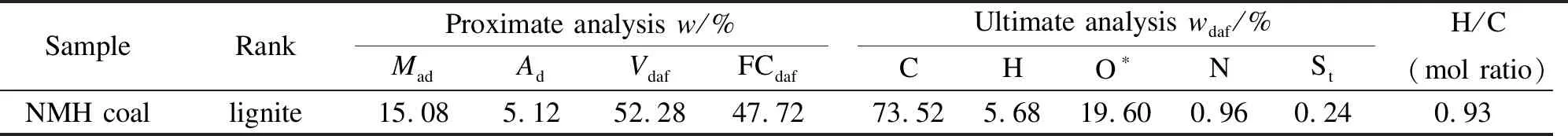

选取新疆NMH煤作为实验原料,研磨至0.178 mm以下放至80 ℃真空干燥箱干燥48 h后密封避光保存。NMH煤工业分析及元素分析见表1。

表 1 NMH煤的工业分析及元素分析

*: by difference

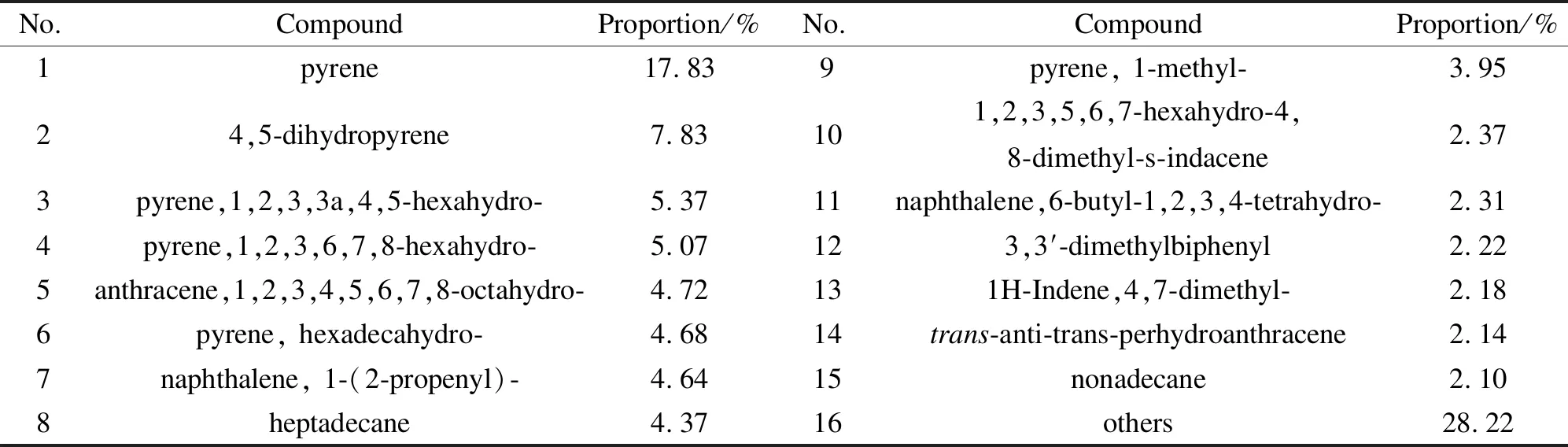

溶剂采用四氢萘、神华集团示范装置溶剂(以下称循环溶剂)及十氢萘三种。循环溶剂组分计有70余种,基本上为芳香烃类,其GC-MS分析结果见表2。

表 2 循环溶剂组分分析

1.2 NMH煤加氢液化实验

实验采用山东烟台松岭化工设备有限公司生产的KCF-D型高压搅拌釜(有效容积254 mL),以电加热套方式加热,加热功率3 kW,控温精度±5 ℃。实验初始压力为6.0 MPa,停留时间为30 min,反应温度设计为290-430 ℃,搅拌速率为500 r/min。单次实验称取NMH煤20 g,溶剂40 g,催化剂Fe2O3约0.28 g(Fe原子质量为干基煤样的1%),助剂升华硫约0.22 g(按FeS2计算)。其中,循环溶剂空白实验设计为不加入煤样,反应温度450 ℃,其余条件保持一致。

将反应釜清洗干净后放入物料并封闭,先充入8.0 MPa氢气进行气密性检测,之后充放气三次确保釜内无空气。充入6.0 MPa氢气作为反应气氛,打开搅拌器和冷却水开关,调整反应温度至所需温度。待反应结束后取下电加热套,让反应釜在空气中冷却至30 ℃以下时先收集气体产物,然后开釜收集釜内液固混合物。液化产物的分离流程示意图见图1,其中,HEX和THF分别表示使用正己烷和四氢呋喃进行索氏抽提。各产物产率计算采用灰平衡法,见文献[22,23]。气产率按照GB/T 33690—2017进行计算。

1.3 分析方法

煤样的工业分析及元素分析分别按照GB/T 212—2008和GB/T 31391—2015进行测定。

循环溶剂组分运用Agilent 7890A-5975C型气质联用仪进行分析。

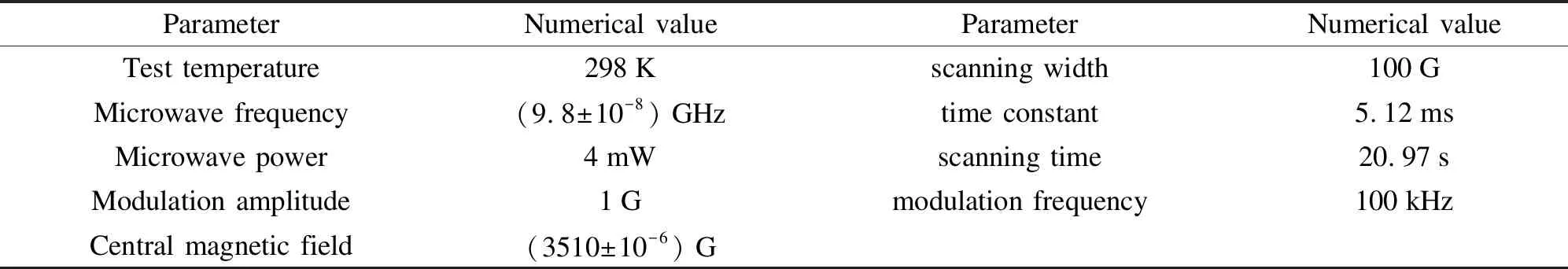

沥青质自由基浓度采用德国Bruker仪器公司的EMX-8/2.7型电子顺磁共振波谱仪进行测定,固体样品测试参数见表3。采用郑榕萍等[24]建立的固体自由基标准曲线法,具有重复性好、准确度高等特点,可解决标样微量称量误差较大、溶剂效应[25]等问题。

图 1 煤直接液化产物的分离流程示意图

表 3 沥青质EPR测试的实验参数

2 结果与讨论

2.1 溶剂特性对NMH煤加氢液化过程的影响

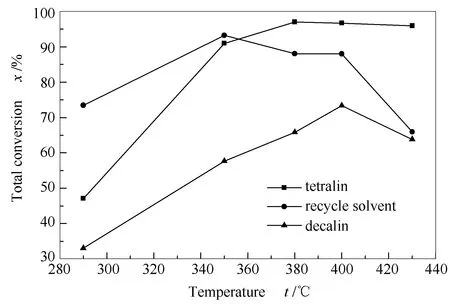

NMH煤在设定条件下不同温度与不同溶剂的液化反应结果分别见图2-图5。

图 2 不同溶剂中煤加氢液化总转化率随温度的变化

由图2可知,NMH煤液化总转化率受溶剂因素影响显著,不同溶剂中的变化趋势有较大差异。四氢萘溶剂中总转化率随反应温度的升高先明显上升后轻微下降,从290 ℃的47.16%上升到380 ℃的97.06%再略微降低到430 ℃的95.98%。结合煤直接加氢液化反应机理[26],在较低温度时煤中大分子结构只有部分弱键发生断裂,生成少量自由基碎片与活性氢结合,各产物产率都很低,因此,总转化率较低。随着温度的升高,煤热解反应趋于完全,生成大量结构不同的自由基碎片与活性氢结合转化为结构较大的沥青质和结构较小的油、气体,总转化率显著上升。当温度进一步升高后,体系中少部分自由基碎片向缩合成大分子聚合物的方向转化,导致总转化率轻微下降。

而在循环溶剂中根据相似相溶原理,供氢溶剂分子结构与煤中大分子结构相近的多环芳烃对煤热解产生的自由基碎片有较强的溶解能力,而GC-MS结果显示,循环溶剂以四环和三环芳烃为主,相比四氢萘能溶解更多的自由基碎片,从而促进煤的加氢反应,致使290 ℃低温下就有比四氢萘高26.34%的总转化率(73.50%),并在350 ℃达到最大93.27%。此外,循环溶剂中的芘是性能良好的氢穿梭试剂[27],可以在升温过程中与氢气结合生成具有良好供氢能力的四环芳烃,为溶解的自由基碎片持续供氢。当温度不断升高后,循环溶剂整体供氢能力不如四氢萘的特性显现出来,不能与所生成的大量自由基碎片及时结合,总转化率略有下降并在一段温度区间内持平(88%左右)。400 ℃之后自由基碎片的缩聚反应开始占据主导地位,同时循环溶剂空白实验显示溶剂结焦率仅为0.75%,推测其复杂的组分在高温高压条件下易与液化产物发生缩聚反应,导致总转化率在430 ℃时降为66.01%,比四氢萘低29.97%。

十氢萘溶剂中总转化率从290 ℃的33.05%上升到350 ℃的57.68%再到400 ℃的73.38%,没有出现循环溶剂290 ℃转化率较高和350 ℃后转化率下降现象。430℃时由于体系中供氢不足发生结焦反应总转化率下降为63.82%,这进一步佐证了循环溶剂高温下总转化率下降是体系中供氢不足的缘由。

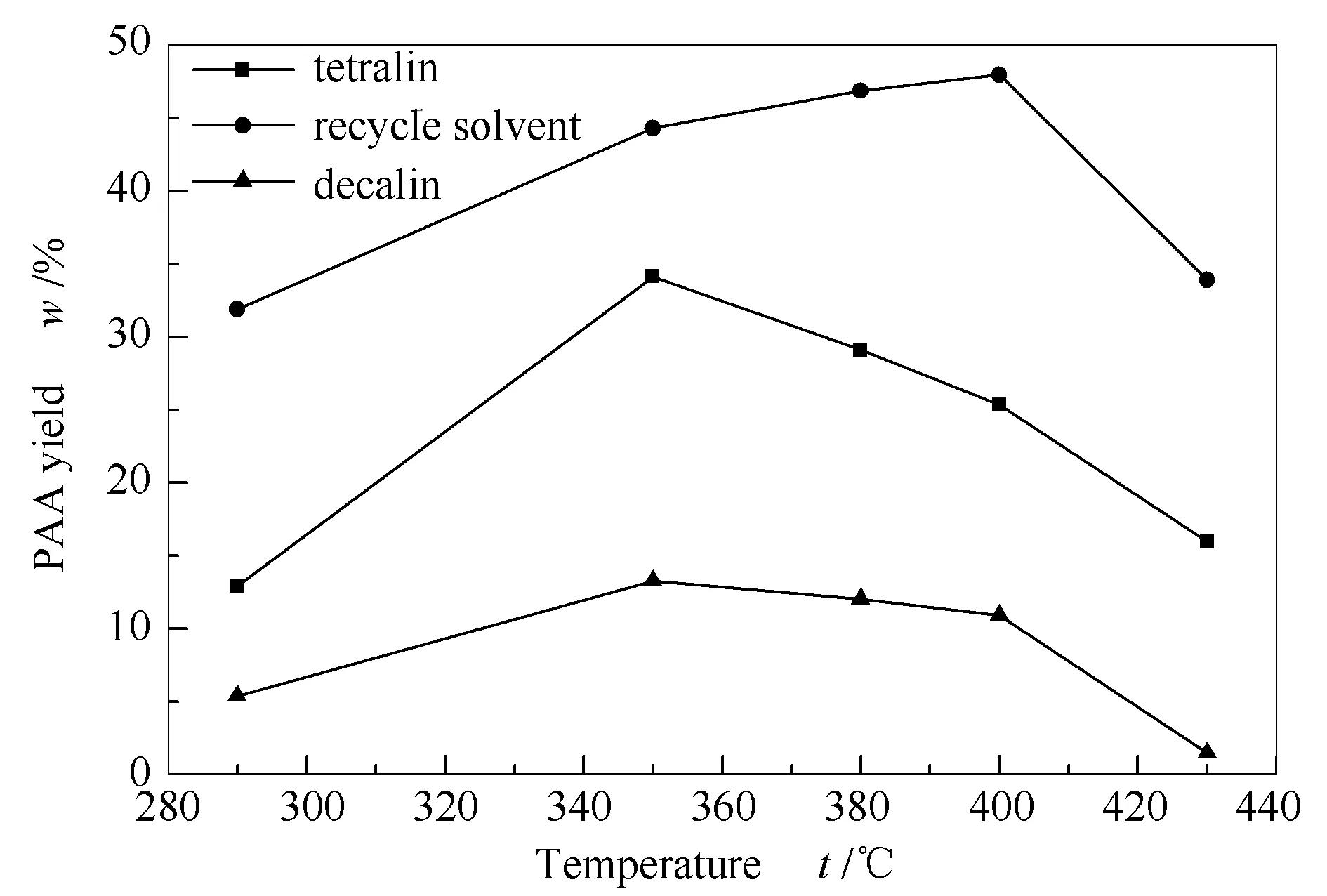

图 3 不同溶剂中煤加氢液化沥青质产率随温度的变化

由图3可知,不同溶剂中沥青质产率的变化趋势基本相同,均随着反应温度的升高先上升后下降,但相同温度下循环溶剂最高,四氢萘次之,十氢萘最低。四氢萘溶剂中沥青质产率由290 ℃的12.92%上升到350 ℃的34.13%,之后下降到430 ℃的15.98%。这说明沥青质随温度的升高会逐渐裂解成结构较小的自由基碎片而与活性氢结合转化为油、气体等小分子产物。而循环溶剂中沥青质产率先持续上升,290℃即有31.89%,400 ℃达到最大47.96%,增幅达50.4%。温度再升高,430 ℃时由于缩聚反应沥青质产率下降至33.90%。根据相关研究[28],在氢气气氛以及催化剂的参与下,芘会抑制中间产物沥青质向油的转化,这是沥青质产率不断上升的主要原因。十氢萘由于总转化率偏低,沥青质产率也相对较低,350℃达到最大值也只有13.29%,分别比循环溶剂和四氢萘低31.01%和20.84%,430 ℃时由于结焦反应又降至1.49%。

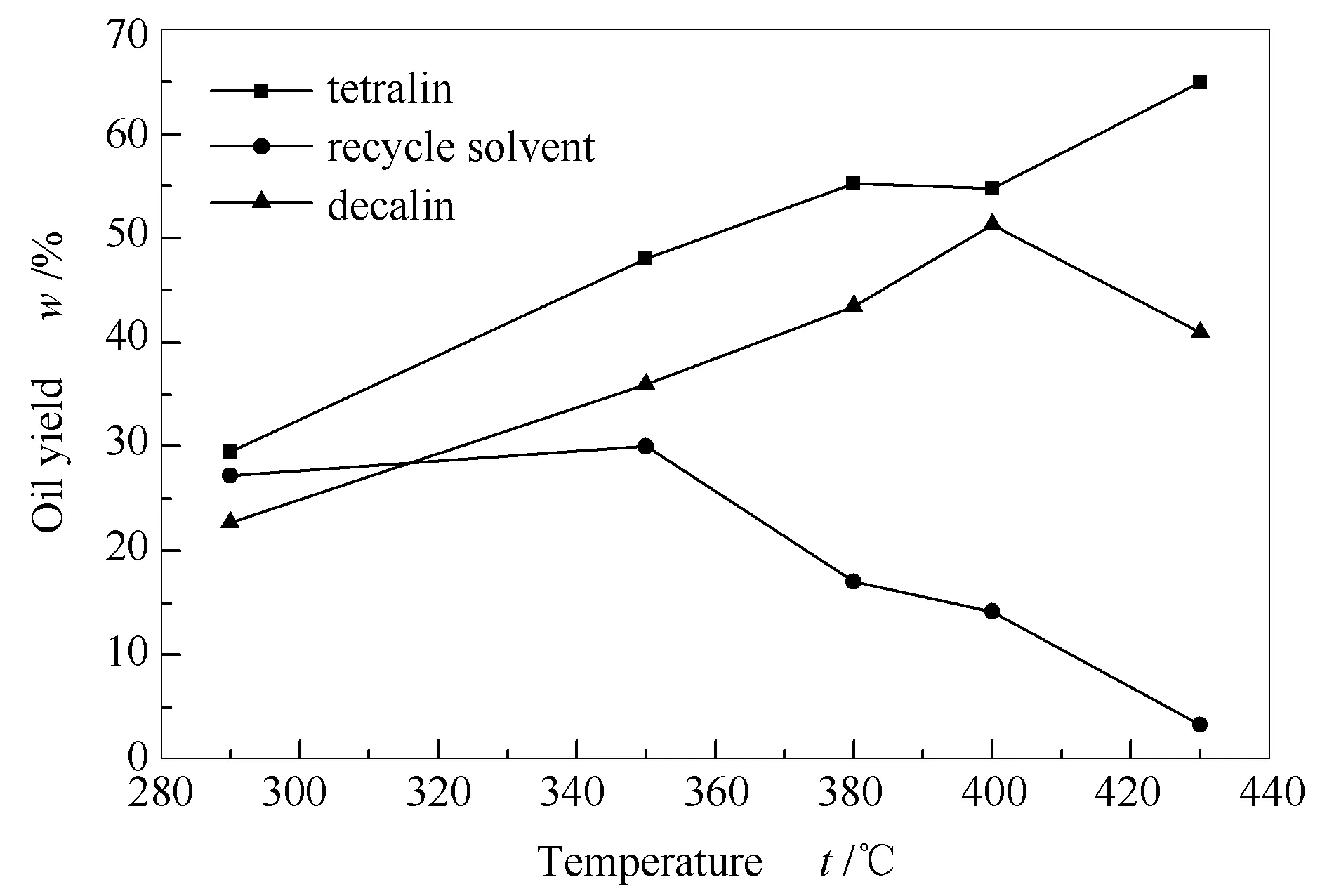

图 4 不同溶剂中煤加氢液化油产率随温度的变化

由图4可知,不同溶剂中油产率变化趋势差异较大。四氢萘和十氢萘溶剂中油产率变化趋势大致相同,整体上均随着反应温度的升高而上升,四氢萘从290 ℃的29.50%到430 ℃的64.96%增加约1.2倍,十氢萘从290 ℃的22.67%到400 ℃的51.29%增加约1.3倍,但在430 ℃时降为40.96%。而循环溶剂中油产率从290 ℃到350 ℃略有上升(2.78%),并在350 ℃达到最大值30.02%,之后则一直下降至430 ℃的3.29%,降幅约为90%。此结果进一步证实了芘会抑制沥青质向油转化的结论。

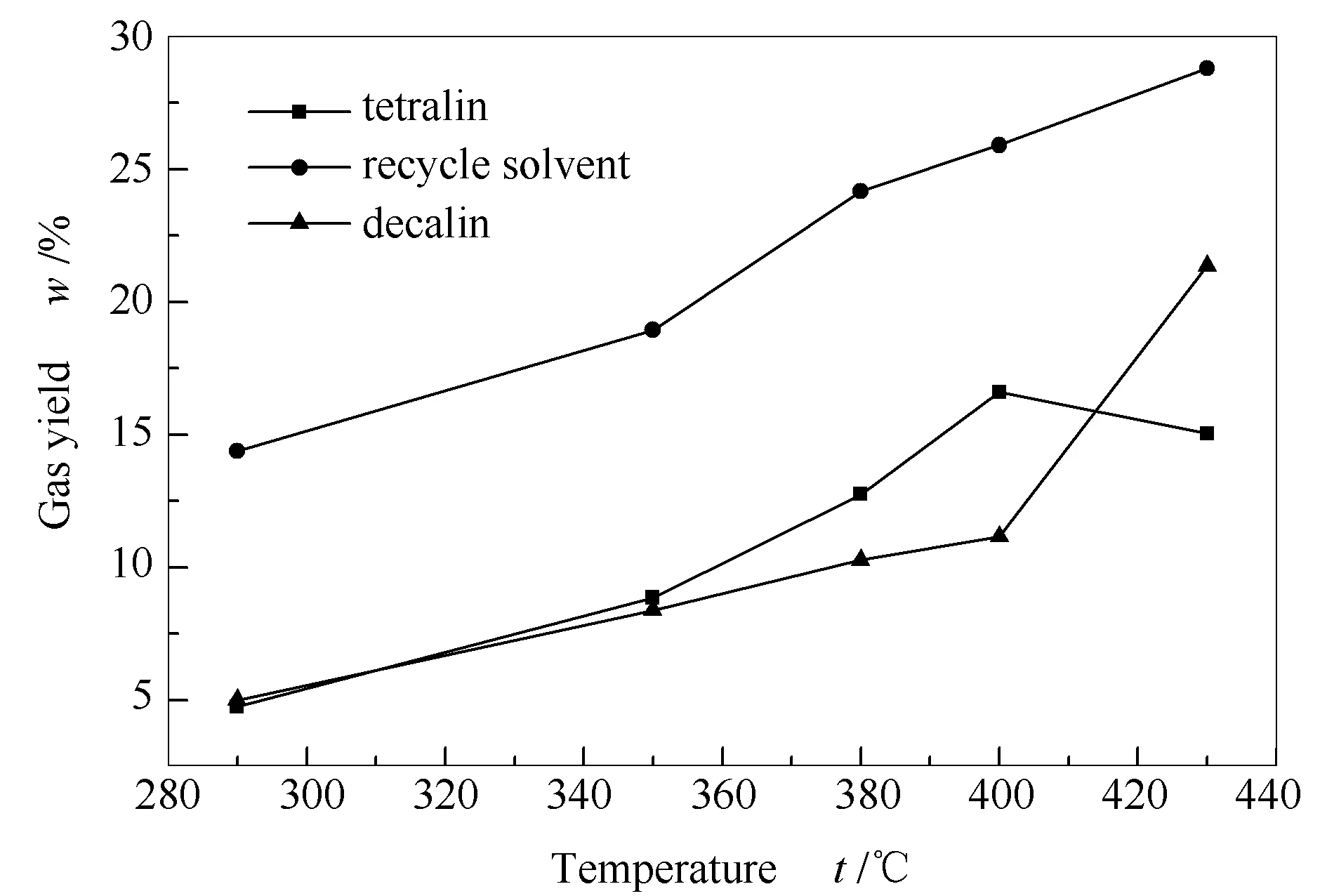

图 5 不同溶剂中煤加氢液化气产率随温度的变化

由图5可知,不同溶剂中气产率的变化趋势大体相同,整体上均随着反应温度的升高而逐渐上升,但循环溶剂中气产率明显高于其他两种溶剂,430 ℃与四氢萘相差13.78%,400 ℃与十氢萘相差14.76%。相关研究[27]指出溶剂中的非供氢组分不会抑制气体的生成,加上循环溶剂对断裂的烷基侧链的强溶解性,导致循环溶剂中会出现气产率较高的现象。而十氢萘430℃的气产率(21.37%)则表明了体系中供氢不足时会出现气产率明显上升的现象,这与循环溶剂的结果相符,可见溶剂特性能显著影响液化反应的气产率。

整体看来,单一组分十氢萘在400 ℃以下各产物变化规律与四氢萘基本保持一致,并不会出现循环溶剂的特殊现象,而400 ℃后由于结焦反应则与循环溶剂保持一致,证实了溶剂本身的特性会对NMH煤沥青质生成、转化及缩聚等反应行为造成一定的影响,溶剂确实是液化反应中间历程的重要因素之一。

2.2 不同溶剂中NMH煤加氢液化沥青质EPR分析

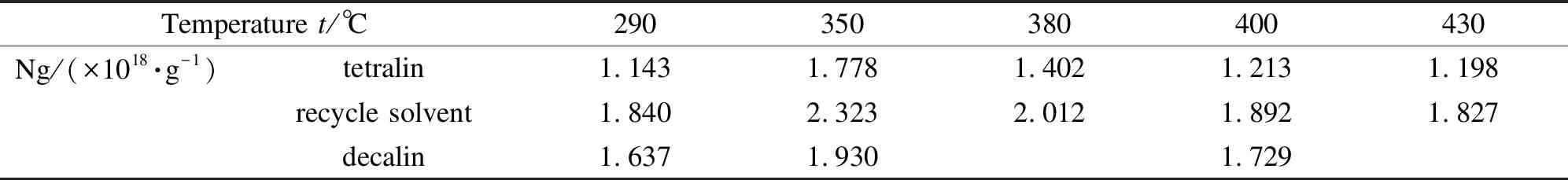

煤直接加氢液化过程中产生的自由基碎片是整个反应的基础,对煤液化中间产物沥青质的自由基测定分析可以进一步研究溶剂特性对NMH煤沥青质反应行为的影响。不同溶剂中中间产物自由基浓度变化见表4。

表 4 不同溶剂中煤加氢液化沥青质的自由基浓度(Ng)

由表4可知,三种溶剂中沥青质自由基浓度的变化趋势是一致的,均随反应温度的升高先上升而后下降,在350 ℃达到最大值,分别是1.778×1018、2.323×1018和1.930×1018/g。290-350 ℃时,四氢萘溶剂中沥青质自由基浓度从290 ℃的1.143×1018/g增加到350 ℃的1.778×1018/g,增幅达到55.6%。陈丽诗[29]的研究表明,沥青质自由基浓度增大其产率也会随之上升,说明伴随温度的升高煤中大分子结构开始逐渐裂解,生成的结构较大的自由基碎片与活性氢结合转化为沥青质,产率持续上升。同时也说明了煤中芳环结构加氢后开环断裂,含不成对电子的共轭结构持续增多。循环溶剂中则从290 ℃的1.840×1018/g增加到350 ℃的2.323×1018/g,均比四氢萘高,表明循环溶剂良好的溶解性能使得沥青质产率也在上升且比四氢萘高,这与图3所示结果相符。十氢萘溶剂中沥青质自由基浓度高于四氢萘,表明供氢能力不足的溶剂会导致自由基碎片不能充分在体系中稳定下来,而此时的温度不足以使缩合反应发生,从而造成自由基浓度的增大;但其浓度又低于循环溶剂,表明其沥青质产率并不高。

在350 ℃之后,四氢萘溶剂中沥青质自由基浓度逐渐降低,430 ℃时降至1.198×1018/g,仅比290 ℃高出约5%,十氢萘则在400 ℃时降至1.729×1018/g,证明其沥青质随温度升高会继续加氢转化成油、气等小分子产物,沥青质产率降低,同时过高的温度会导致少量自由基碎片发生聚合反应。循环溶剂中沥青质自由基浓度变化趋势与四氢萘一致,430 ℃时降至1.827×1018/g,而其沥青质产率并不如预期持续下降,说明350 ℃后循环溶剂逐渐表现出供氢能力不足的特性,自由基碎片的缩合反应开始进行(400 ℃之后尤为明显),沥青质产率虽在上升,但其分子结构活性位减少而在体系中逐渐稳定下来。

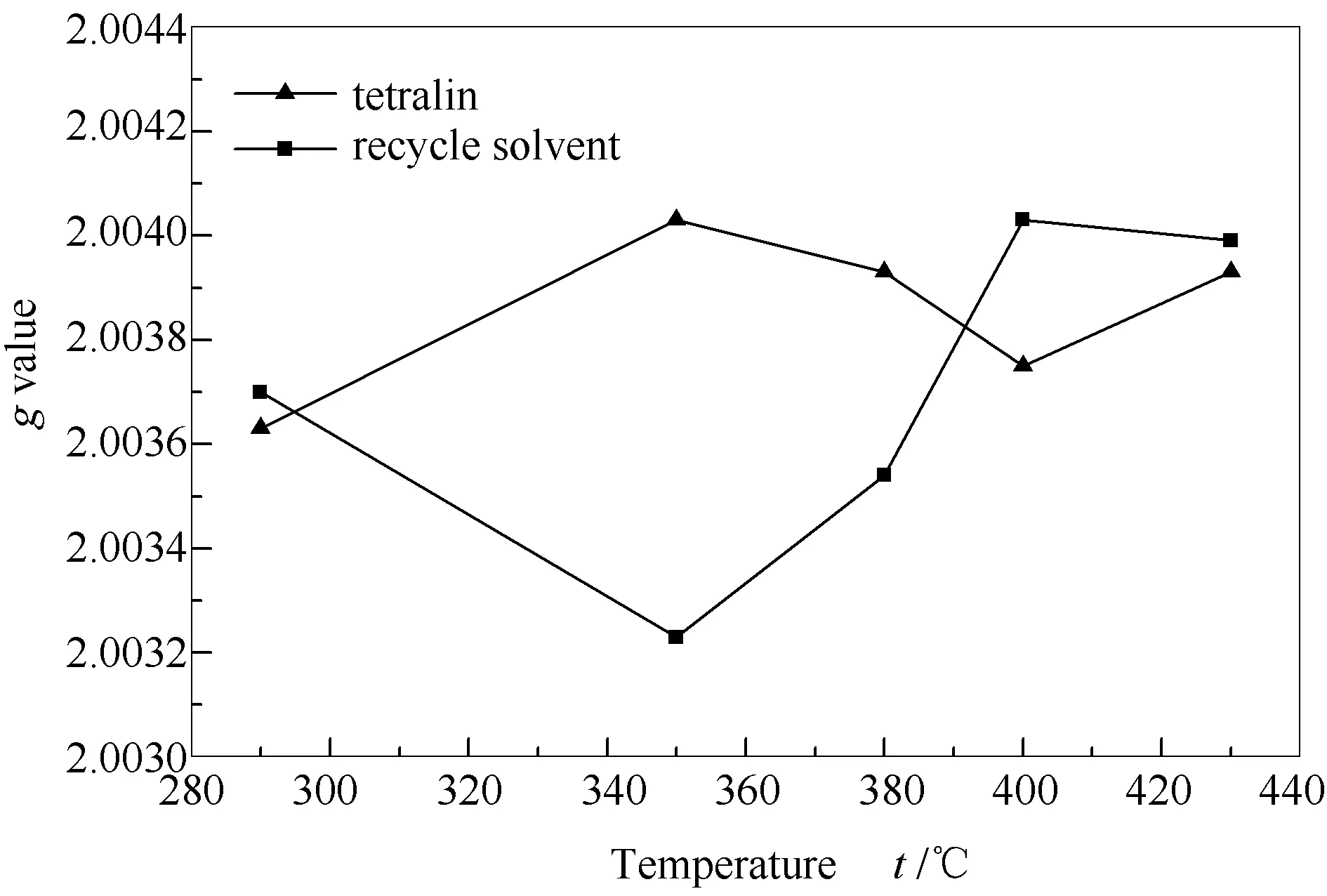

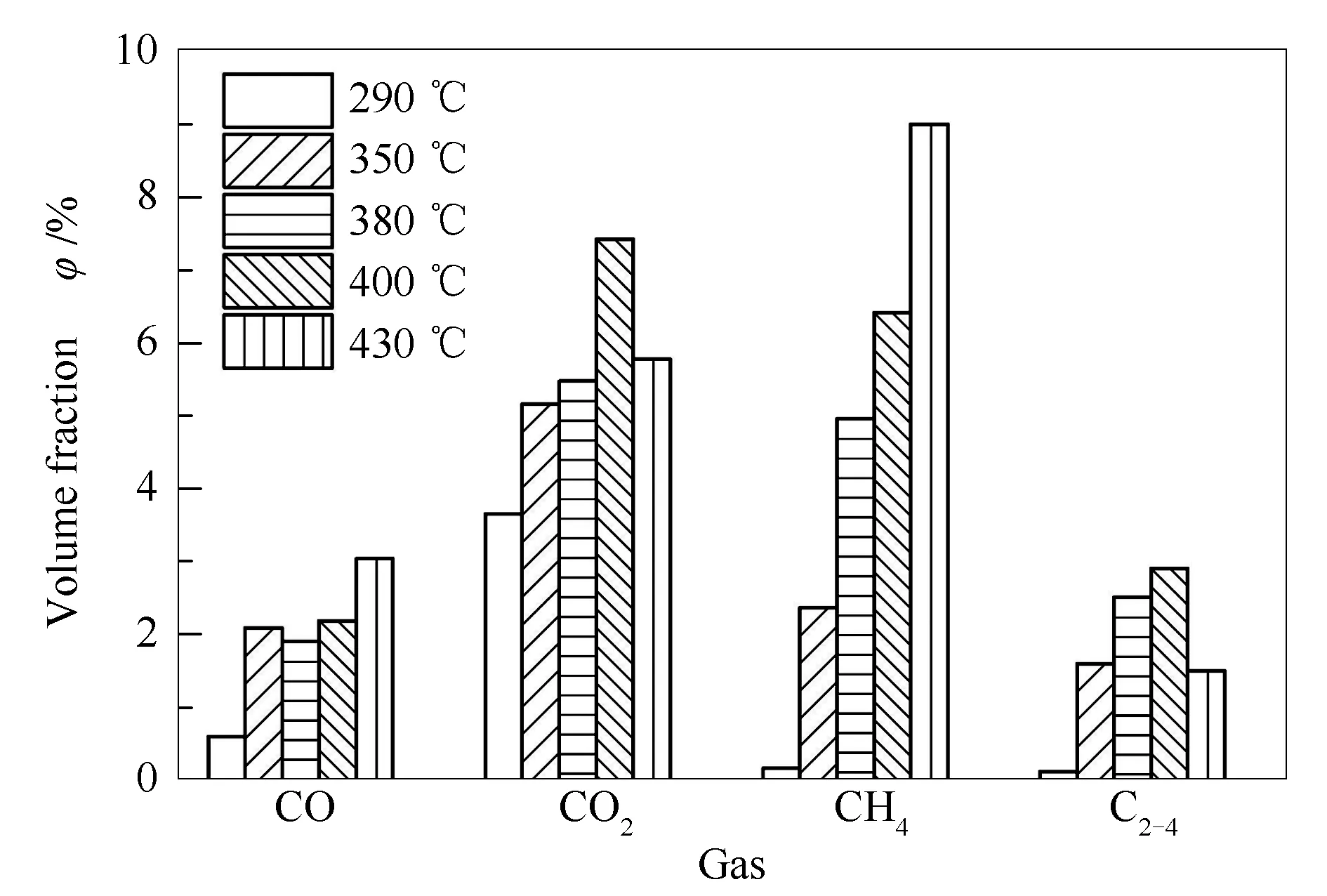

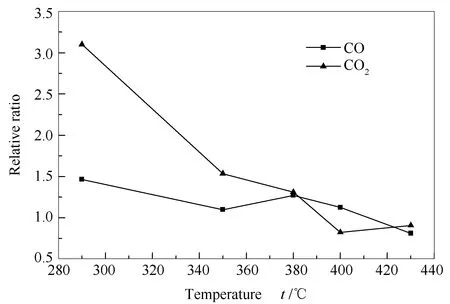

g因子是表征分子内局部磁场特征的数值,能够提供一定的分子结构信息,尤其是物质中杂原子含量的变化。在NMH煤中杂原子主要为氧原子,多以C=O、-COOH为代表的含氧官能团形式存在,而它们脱除最直观的表现方式是CO、CO2气体的生成,故而可结合气体产物分析结果来分析g值的变化。不同溶剂中沥青质g值变化见图6,四氢萘液化气体组分分析见图7,循环溶剂液化气体产物中CO、CO2的变化见图8(以四氢萘中CO、CO2的含量为基准1)。

从图6可以看出,两种溶剂中的g值变化趋势基本相反,四氢萘溶剂中随反应温度的升高先上升后下降再上升,在350 ℃时有最大值2.00403;循环溶剂中则是先下降后上升再下降,在400 ℃时有最大值2.00403。整体上看,两种溶剂中沥青质的g值在2.00323-2.00403,结合Petrakis等[30]的研究可知,单电子在含氧π轨道上如醚、醌类自由基g值为2.0035-2.0046,因此,沥青质中含有较多的氧原子。

四氢萘溶剂中290 ℃总转化率为47.16%,大部分杂原子保留在未反应的煤结构中,沥青质g值相对较低。温度升至350 ℃,大部分含杂原子侧链断裂,键能较弱的含氧官能团也会脱离,使得生成的沥青质杂原子含量增加,g值上升。温度进一步升高之后,由图7并结合350-400 ℃的气产率可知,CO、CO2生成总量不断增加,说明沥青质与活性氢结合会使自身的杂原子部分脱除,g值持续降低到2.00375。温度升至400 ℃之后,氧原子通过生成CO2气体方式脱除的量减少,杂原子留存在沥青质中的相对量增多,导致g值上升至2.00393。

图 6 不同溶剂中煤加氢液化沥青质g值随温度的变化Figure 6 Change of g value of PAAs of coal hydroliquefaction in different solvents

图 7 四氢萘溶剂液化气体组分分析

循环溶剂中290 ℃时g值比四氢萘略高,这是由于其总转化率比四氢萘高26.34%,杂原子留存在沥青质的量相对较高。之后g值呈现下降趋势,结合图8可知,在290-350 ℃ CO和CO2的生成量基本是四氢萘的1.5倍以上,说明循环溶剂此时可促进煤中氧原子脱离并以生成小分子气体的方式脱除,致使生成的沥青质杂原子含量较低。温度在350-400 ℃时油产率持续降低,转化到油中的杂原子减少,而CO和CO2的生成量只略高于四氢萘,杂原子多留存于沥青质中,g值遂呈现出持续上升趋势,于400 ℃达到最大值2.00403。400 ℃之后g值略有降低,这是由于缩合反应占据主导地位,含杂原子的自由基碎片相互聚合而结焦,沥青质中杂原子含量有所降低所致。

图 8 循环溶剂液化气体产物中CO、CO2含量随温度的变化

3 结 论

NMH煤在不同供氢溶剂中的直接加氢液化结果差距明显:四氢萘溶剂中沥青质产率随温度升高先上升后下降,在350 ℃有最大产率34.13%;循环溶剂良好的溶解性能使得290 ℃时即可取得较高总转化率,但其组分复杂的特性使得沥青质产率持续上升,最高达到400 ℃的47.96%,油产率比四氢萘低很多,最高为350 ℃的30.02%。400 ℃后其供氢不足的特性表现明显,沥青质产率降低至33.90%;十氢萘溶剂中各产物产率变化在400 ℃前与四氢萘保持一致,400℃后则与循环溶剂保持一致,整体呈现供氢不足的特性。溶剂特性是影响煤加氢液化中间历程的重要因素之一。

不同溶剂中沥青质自由基浓度变化规律是一致的,均随着反应温度的升高先上升后下降,在350℃达到最大值,分别是1.778×1018、2.323×1018和1.930×1018/g,整体上看循环溶剂中自由基浓度要高于四氢萘,十氢萘介于两者之间。这些变化规律表明溶剂本身的特性会影响沥青质的反应行为,其生成、转化和缩聚的方向均受到一定限制。

g值的增减体现了沥青质中杂原子含量的变化,四氢萘及循环溶剂中g值的变化趋势基本相反。溶剂特性影响了沥青质的反应行为,不同溶剂液化反应过程中氧原子通过生成CO、CO2方式脱除的量也不同,留存在沥青质中的杂原子含量也不同。