梳状电容式微加速度计温度性能优化

王帅民,孙国良,牛昊斌,李博洋,余才佳

(中国航空工业集团公司西安飞行自动控制研究所,西安710076)

0 引言

随着现代技术的发展,微机电系统(Micro Electro Mechanical Systems,MEMS)加速度计越来越广泛地应用于飞机仪表、智能弹药、民用产品之中。加速度计的环境适应性也越来越引起人们的关注,加速度计的零偏温度系数已成为衡量加速度计性能的重要指标。建立加速度计输出值的温度模型进行补偿是目前广泛用来优化提升加速度计温度性能的方法[1],但补偿残差仍与加速度计直接输出的温度性能息息相关。只有减小加速度计直接输出电压的温度漂移量才能进一步减小补偿残差,提高加速度计的精度和稳定性。

梳状电容式加速度计是MEMS加速度计的主流形态之一,目前该类加速度计的表头大都采用玻璃-硅-玻璃的3层结构,并由伺服控制电路生成反馈实现加速度计闭环。环境温度变化时,玻璃-硅-玻璃结构的材料应力和电路元件不匹配带来的静电力会影响表头动齿的位置,使得加速度计零偏随温度漂移。因此,许多研究人员提出了玻璃-硅-玻璃结构的应力仿真优化[2]、电容检测电路输出电压补偿[3]等方法提升加速度计温度性能。但是,玻璃-硅-玻璃结构自身的材料应力难以彻底消除,只能部分消除表头应力,其它应力仍会作用在敏感结构上。环内预补偿虽然能够有效提高产品温度性能,但补偿方法较为复杂。每只加速度计都需要针对性反复测试,以确定环内补偿模型。对元器件进行调整,实现表头动齿平衡位置的控制,会使加速度计的装配调试过程复杂化,在工程化生产中难以应用。

本文分析了加速度计的表头、电路、封装等因素对加速度计零偏的影响,通过电路温度性能测试筛选、全硅表头、封装粘胶位置形状控制等手段完成了加速度计组件的温度性能优化。在兼顾生产流程可行性的同时,有效减小了加速度计原始输出的温度系数,加速度计零偏输出的稳定性、重复性也有不小的提升。

1 加速度计零偏的影响因素

加速度计零偏是衡量加速度计性能的重要指标,对于梳齿电容式加速度计来说,其零偏主要包括机械零位和电路零位[2]。机械零位是指无加速度输入、无反馈电压施力时,动齿受材料应力等因素影响偏离结构中心而带来的表头电容不对称及加速度计闭环工作时对应的反馈电压信号。电路零位是指当表头电容的容值相等时,由于电路元件不匹配带来的电容检测电路输出偏置及加速度计闭环工作时对应的反馈电压信号。

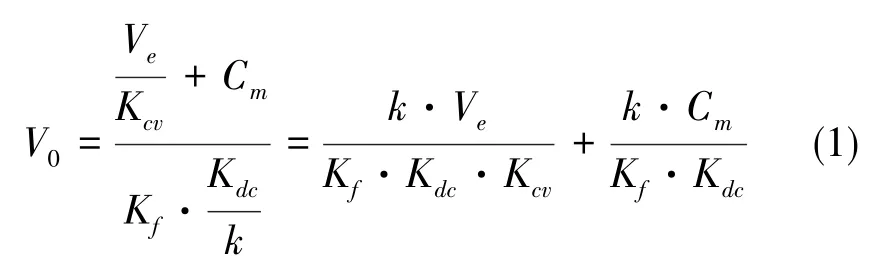

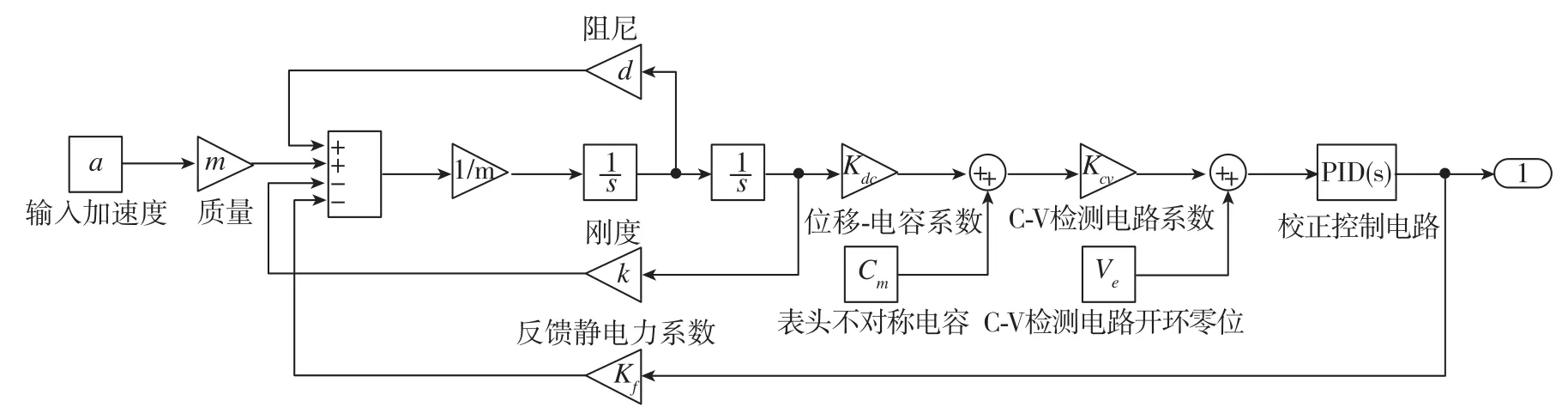

梳状电容式加速度的系统原理如图1所示[3]。当外界输入加速度为0时,闭环系统的零偏电压V0可由表头不对称电容Cm、电路不对称电压Ve表示

式(1)中,Kf为反馈静电力系数(力矩器系数),k为表头总刚度(含机械刚度和静电负刚度),Kdc为位移-电容系数,Kcv为电容检测电路的检测灵敏度。

图1 闭环电容式微机械加速度计系统原理Fig.1 System principle of closed-loop capacitive micromechanical accelerometer

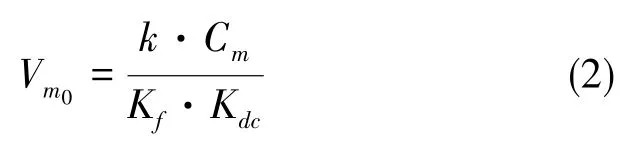

加速度计的机械零位可表示为

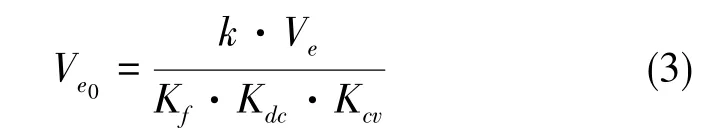

加速度计的电路零位可表示为

由式(3)可知,加速度计电路零位与电路不对称电压存在线性关系,电路不对称电压可由固定电容法测得。因此,可由加速度计伺服电路的电路不对称电压-温度系数计算得到加速度计电路零位的温度系数。工程生产时,一方面可以控制电容检测电路中关键元器件的精度,以减小电路零位、加速度计零偏的基础值,进而减小零偏的漂移量;另一方面,可以通过测试筛选得到电路零位温度系数较小的伺服电路。通过这两方面的措施,可以减小加速度计产品的电路零位温度系数。

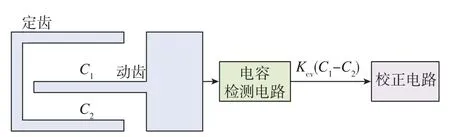

梳状电容式加速度计表头的电容检测原理如图2所示。加速度计的机械零位主要表现为加速度计表头电容的不对称,这是由加工时的工艺误差造成的。生产过程中,可以通过表头电容测试筛选等流程筛选出电容对称性较好的表头,减小加速度计产品的机械零位。但在实际应用中,随着环境温度的变化,由于表头自身多层结构材料热膨胀系数不一致,因此会产生应力使表头的结构发生形变,影响电容极板间隙,改变电容差值,引起表头电容匹配度的变化[4]。加速度计封装时,表头与封装管壳之间的粘接处也会产生热应力,传递到表头敏感结构处,影响表头电容匹配度[5-7]。

图2 梳状电容式微机械结构检测原理Fig.2 Detection principle of comb-finger capacitive micromechanical structure

因此,需要从表头自身结构和封装粘接工艺两方面进行改进和优化,以减小加速度计机械零位的温度系数。

2 电路零位温度漂移测试及筛选

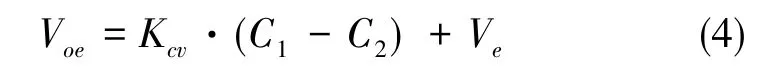

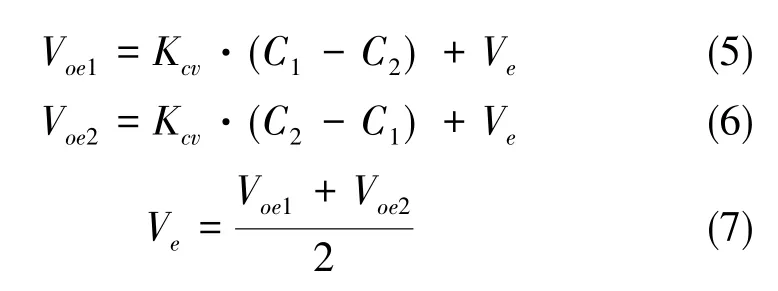

由式(3)可知,加速度计的电路零位与电容检测电路的不对称电压线性相关。因此,需要准确测出电容检测电路的不对称电压来进行电路筛选。对于电容检测电路而言,其输出电压Voe可以表示为

当C1=C2时,电容检测电路输出电压即为不对称电压,但实际测试时难以做到电容完全匹配。因此,可以通过交换C1、C2位置的方法进行测量,即

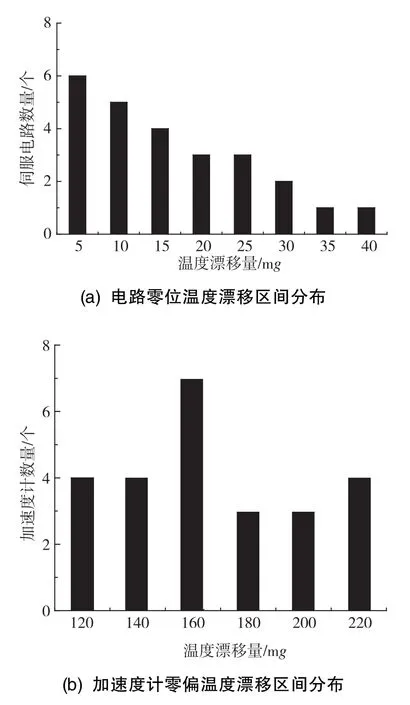

采用该方法对25只某型梳状电容式加速度计的电容检测电路进行温度测试,可得电路的不对称电压Ve的温度漂移。结合不对称电压-电路零位系数,可以得到电路零位在-40℃~70℃温度区间的漂移量分布,如图3所示。

图3 某批电容检测电路与对应加速度计温度性能Fig.3 A batch of capacitance detection circuits and corresponding accelerometers temperature performance

结合电路零位的分布情况,可以选择20mg为伺服电路筛选标准。此时,电路零位温度漂移占加速度计零位温度漂移的比例为2%~20%,能够满足工程生产需求。

3 玻璃-硅-玻璃表头与全硅表头

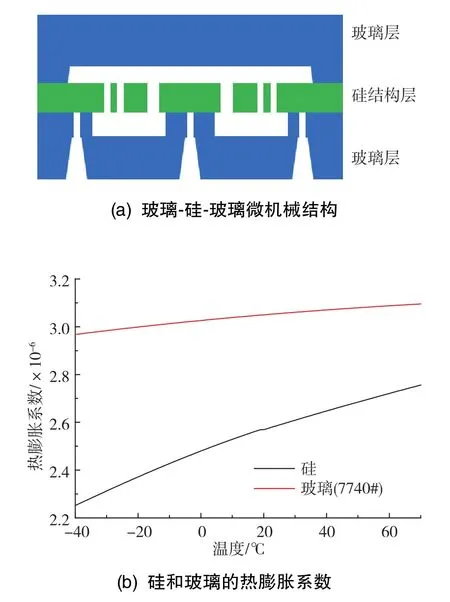

梳状电容式加速度计的表头包括结构层和上下盖板。早期产品受键合工艺限制,采用玻璃-硅-玻璃键合方案[8],中间结构层为硅,上下密封-电极引线层为7740#玻璃,其结构示意图如图4(a)所示,硅和玻璃的热膨胀系数如图4(b)所示。

图4 玻璃-硅-玻璃表头及各结构层热膨胀系数对比Fig.4 Glass-Si-Glass micromechanical structure and their thermal expansion coefficient

当表头在-40℃~70℃的温度区间内工作时(尤其在低温段时),由于表头材料热膨胀系数的差异,会造成动齿结构锚点和定齿结构锚点之间的相对位移,进而引起表头电容差值的变化,影响加速度计闭环零偏。

通过硅-硅键合工艺,可以得到硅-硅-硅结构表头。该表头各层热膨胀系数一致,动齿结构锚点与定齿结构锚点之间位置相对固定,可以大幅度减小定齿-动齿间隙随温度变化的改变量,减小机械零位的温度漂移量,提升产品温度性能。但是,全硅表头键合处存在不超过3μm的SiO2层,会带来很大的寄生电容。该寄生电容会随温度而变化,严重影响加速度计的温度性能,需要通过电容检测电路的相关设计实现对该寄生电容的屏蔽。采用具有屏蔽寄生电容功能的CV检测电路后,寄生电容随温度变化带来的加速度计零位漂移几乎为0,表头整体的零位温度系数大幅度减小,可以有效提高加速度计的温度性能。

4 表头封装粘接工艺优化

除了表头自身结构的热应力带来的机械零位以外,表头的粘接封装结构随温度变化产生的热应力也会传递到表头敏感结构,影响加速度计的机械零位。

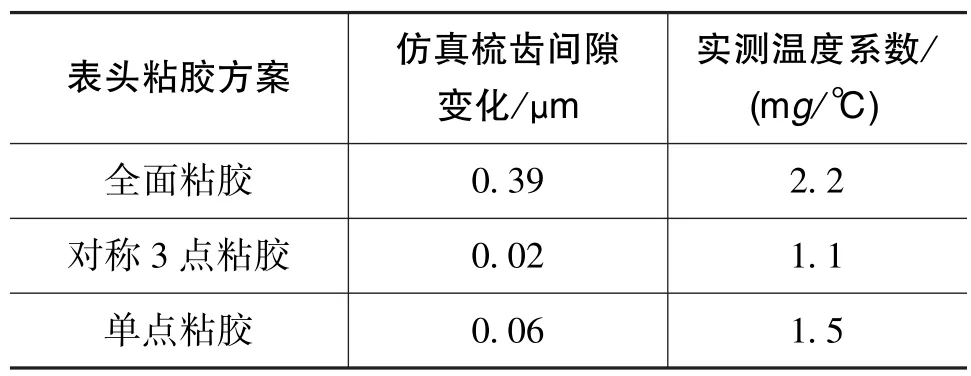

目前,MEMS加速度计多采用陶瓷管壳封装,常见材质包括Al2O3、Si3N4等。这些材料与硅的热膨胀系数也不一致,受热时会产生相应的热应力,影响加速度计零位。由于该热应力主要通过粘胶区域传递到表头,因此可以通过设计粘胶点的位置、分布形状、面积来减小应力的传递。结合其他产品经验,本文设计了全面粘胶、对称3点粘胶、单点粘胶等多种粘胶方案,并对这些方案进行了仿真及实际产品测试。仿真结果表明,通过采用3个对称的粘胶点的方案可以有效减小封装热应力的传递,提升加速度计的温度性能,3种不同粘胶方案的仿真结果和对应产品测试结果如表1所示。

表1 几种粘胶方案温度仿真与实测结果Table 1 Temperature simulation and measured results of several bonding schemes

5 优化后加速度计的性能

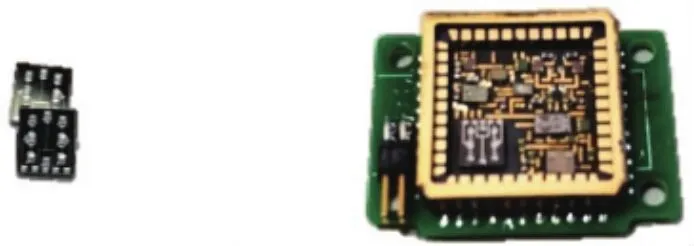

采用综合以上3种方法的新方案对加速度计产品进行优化,得到的梳状电容式加速度计产品如图5所示。

新方案不仅对加速度计的温度性能有明显提升,同时对加速度计的稳定性、重复性也有明显改善。本文对5只新装配方案的加速度计进行性能测试,测试结果如下。

图5 全硅表头与加速度计产品Fig.5 Full-Silicon micromechanical structure and accelerometer products

(1)温度系数测试

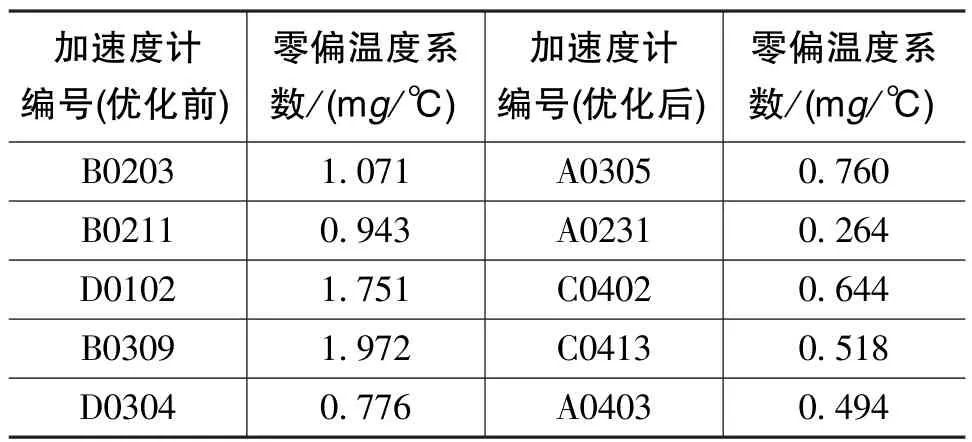

采用新方案生产的一批加速度计(5只)与同一生产线采用旧方案生产的一批加速度计(方案变更前最后一批,5只)相比,零偏温度系数明显减小。测试结果如表2所示。

表2 优化前后加速度计(各5只)零偏温度系数对比Table 2 Comparison of accelerometer zero-bias temperature coefficient before and after optimization

可以看出,采用新方案后,加速度计的零偏温度系数均值由1.3mg/℃减小至0.5mg/℃,温度性能得到明显改善。

(2)稳定性、重复性测试

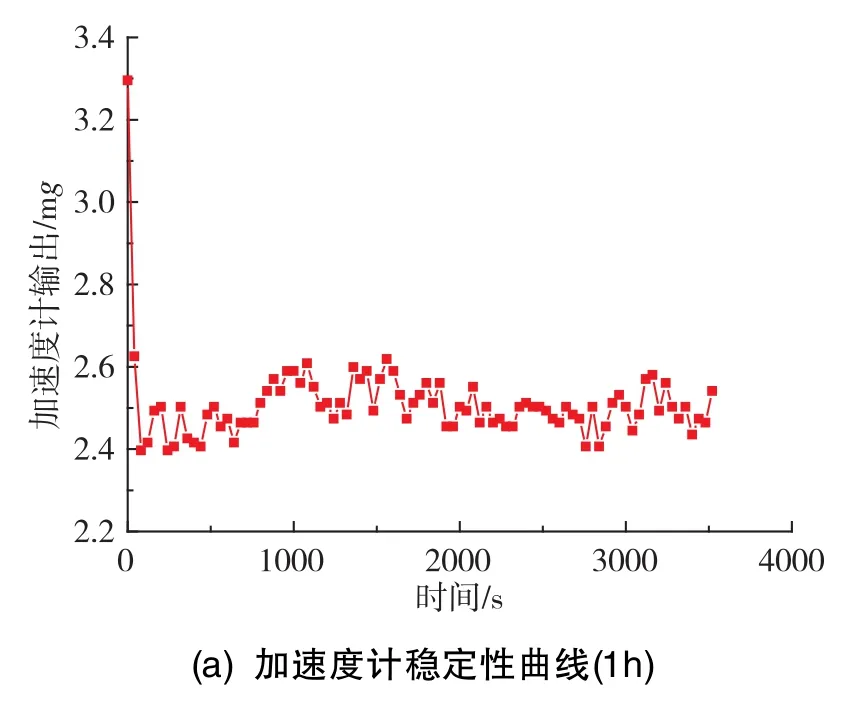

以A0231加速度计为例,在0g条件下的稳定性(1h)及重复性(6次测试,各次测试之间断电并转动一周,每次上电测试30min)测试结果如图6所示。测试结果表明,新方案的加速度计稳定性、重复性也有一定程度的提升。

图6 优化后加速度计的稳定性与重复性Fig.6 Stability and repeatability of accelerometer after optimization

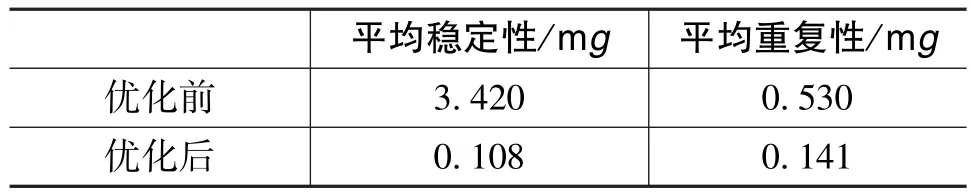

该加速度计的常温输出稳定性为0.053mg,常温输出重复性为0.073mg。该批次新方案的加速度计稳定性、重复性也都接近该加速度计。经过统计,方案变更前后加速度计的平均稳定性和平均重复性如表3所示。可以看出,采用新方案后,生产线装配的加速度计性能有明显提升。

表3 优化前后加速度计的平均稳定性和平均重复性Table 3 Average stability and average repeatability of accelerometer before and after optimization

6 结论

加速度计的零偏主要是由伺服电路的电路零位和表头的机械零位组成,电容检测电路不对称电压随温度变化的漂移和表头电容差值随温度变化的改变是加速度计零偏温度漂移的主要影响因素。

通过对加速度计伺服电路进行温度性能测试,可得到电路零位的温度系数,并根据电路的不对称电压-电路零位系数进行电路筛选,可以有效降低加速度计的电路零位。采用基于硅-硅键合工艺的全硅表头,使用对称3点粘胶方案,可以有效减小加速度计的机械零位温度漂移。

采用这些优化措施之后,梳状电容式加速度计的电路零位温度漂移、机械零位温度漂移都得到了明显改善,加速度计零偏温度系数由1.3mg/℃减小至0.5 mg/℃,加速度计在0g条件下的输出稳定性和输出重复性达到0.1mg左右。