基于Analysis缸孔珩磨形变分析及夹具优化

唐 恒,屈 猛

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

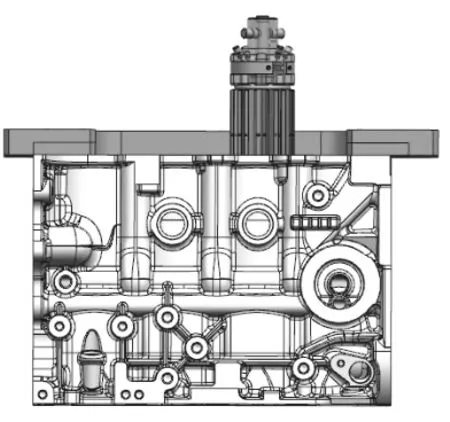

1 缸孔珩磨工艺

在汽车发动机缸体制造过程中,珩磨是缸孔最后的加工工序,可得到图纸要求的最终尺寸、几何形状和表面粗糙度,对发动机的性能起着决定性的作用[1-4]。目前的珩磨工艺一般分为三道工序,分别为粗珩、半精珩以及平台珩。粗珩的作用是去除余量,控制加工节拍在设备要求范围之内,并在加工表面拉出网纹,便于后工序珩磨;半精珩的作用是进一步去除余量,保证最终的几何形状并控制表面粗糙度。一般情况下,如果需要得到较好的圆度,即缸孔几何形状,必须控制半精珩的珩磨参数。平台珩的作用则是为了得到缸孔的最终尺寸,并去除已加工表面的波峰,获得较好的表面粗糙度。

2 问题现状

因水冷发动机需要水进行循环冷却,缸孔内壁四周环绕了很多水道腔,以至于缸孔内壁连接强度较小。缸孔在珩磨过程中内壁受力产生较大形变,影响缸孔最终的几何形状。目前国内外珩磨机厂家设计的珩磨机夹紧机构一般为四点夹紧机构(如图1所示)或环绕缸孔的环形夹紧机构(如图2所示)。

图1 美国Nagel珩磨机四点夹紧机构

图2 德国格林珩磨机顶面环形夹紧机构

珩磨机夹紧机构的作用是当工件夹紧时限位工件的位置,保证加工时工件不会产生移动。目前不论是四点夹紧机构还是环绕缸孔的环形夹紧机构,国内外几乎所有的珩磨机都存在下列问题:

(1)珩磨机夹具无法消除珩磨时缸孔产生的形变,导致缸孔圆度的易超差;

(2)珩磨头砂条未正常收回造成缸孔直径加工超差,导致工件报废;

(3)现有夹紧机构无法解决因珩磨头摆幅过大导致的缸孔崩角问题,另外珩磨涨刀轴可能存在异常故障,严重时可能导致工件掉落;

(4)珩磨机使用磁分离机构去除铁泥,导致珩磨头带磁性,每班次需清洁砂条上所附着的铁泥,影响珩磨机产量输出。

如果对珩磨缸孔的加工质量不加以控制,那么有缺陷的缸孔就会造成发动机有排放超标、串气、异响等潜在失效风险,对客户的满意度有很大的影响。严重情况下,珩磨缸孔质量异常造成批量报废可能导致售后拉回,更会影响企业的品牌价值。因珩磨缸孔质量极难控制,各珩磨机供应商目前都缺乏有效的解决措施,所以珩磨机也成为了各发动机工厂的瓶颈工位。

3 缸孔珩磨形变分析及夹具优化方法

为解决珩磨缸孔质量问题,柳州某发动机工厂成立了攻关团队,通过收集大量的基础数据,并对缸孔珩磨进行形变分析及采用夹紧机构优化的方案,建立了2种夹紧机构模型。攻关团队通过数据分析,确定了缸孔各截面的形变分布,并预测了各夹紧机构的缸孔形变渐变线。攻关团队针对不同材料的夹紧机构进行Analysis受力分析,找出了最优的夹紧机构,其具体过程为(如图3所示)。

图3 缸孔珩磨形变分析及夹紧机构优化流程

3.1 数据收集

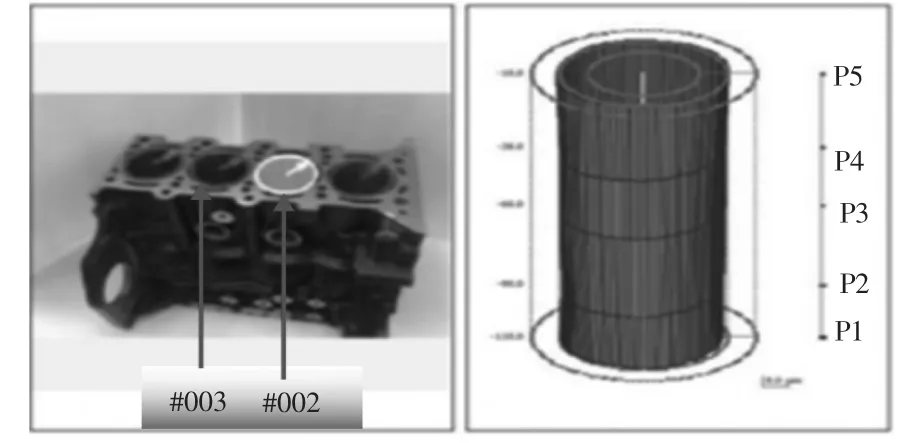

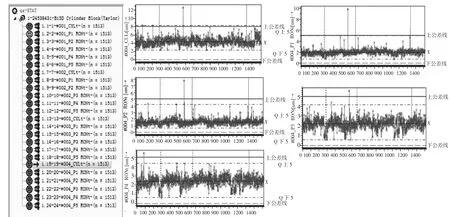

柳州某发动机工厂某型直列四缸发动机的缸体在生产后过程中,美国Nagel珩磨机的缸孔珩磨圆度频繁超差,且缸孔直径加工超差的报废件数居高不下,一直都排在该发动机工厂工废清单的前3位。攻关团队通过对该发动机工厂的珩磨缸孔圆度数据进行分析,发现缸孔圆度超差集中在缸体中间的#002及#003缸孔,形变截面主要分布在P3和P4截面(如图4和图5所示)。另缸孔直径异常超差时,团队检查发现珩磨头上附着有很多铁泥,影响砂条收涨,导致部分砂条无法正常收回。

图4 缸孔圆度测量截面

图5 珩磨机缸孔圆度数据

团队在研究珩磨头会附着铁泥的过程中,验证发现珩磨头和夹具有磁化现象。分析原因为珩磨机采用的是4NEW供应商提供的磁分离机构。这种磁分离机构采用的是永磁铁,当珩磨液经过磁分离机构时,珩磨液中微小的铁粉会被磁分离的永磁铁磁化并相互吸引堆积。珩磨液重新循环使用时被磁化的铁粉吸附在珩磨头上,长时间作用下磁力逐渐增强,影响珩磨头砂条收涨(如图6和图7所示)。

图6 珩磨机夹具已完全磁化能吸附回形针

图7 珩磨液中带磁性的颗粒相互吸引的过程

3.2 形变分析

3.2.1 四点夹紧机构三维建模及受力分析

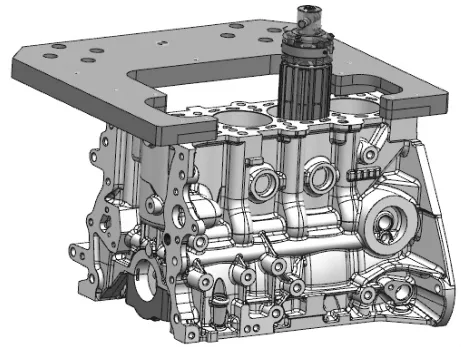

团队为解决珩磨缸孔频繁超差问题及缸孔直径异常导致缸体报废的问题,对美国Nagel珩磨机的四点夹紧机构及夹紧后的缸体进行受力分析。使用UG对四点夹紧机构建模,并模拟加工时的情况(如图8和图9所示)。

图8 四点夹紧三维模型建立

图9 四点夹紧三维模型建立效果

在加工过程中,因为缸体底部只有两侧有定位面支撑,类似桥梁结构。所以在受力分析时,可将缸体看作桥梁式受力。在珩磨中间两个缸孔过程中,缸体受到珩磨头的拉力,会有类似上下扰动的情况,所以缸孔中上部位(P3和P4截面)的形变最大,圆度极易超差。团队在分析过程中发现,其实每个缸孔在珩磨过程中都是受到这种力的作用,只是因为001和004缸孔空的支撑刚性比较大,可抵消一部分力的作用。所以#001和#004缸孔超差较少,之前收集的数据也证明了这种现象(如图10所示)。

3.2.2 整体式夹紧机构三维建模受力分析

为解决四点夹紧机构无法消除缸孔在珩磨过程中产生形变的问题,使用UG对整体式夹紧机构建立了模型,并模拟珩磨缸孔的实际情况(如图11和图12所示)。

图12 整体式夹紧三维模型建立效果

经过分析,如采用整体式面与面接触的夹紧机构,夹紧机构会对缸体顶面几乎所有的点施加压力。在缸孔珩磨过程中,因为有整体式夹紧机构的压力作用,所有限位了缸孔向上的扰动,以至于缸孔中上截面(P3和P4截面)的形变得到了大幅度的改善,从而提高了缸孔圆度能力(如图13所示)。

图13 整体式夹紧珩磨加工时缸孔形变分析

3.2.3 整体式夹紧机构设计方案

根据预测分析的结果,采用面与面整体式接触的夹紧机构可以限位缸体的位移,改善缸孔的圆度能力。为了减少珩磨头上附着的铁泥,避免珩磨头砂条无法正常收涨导致缸孔直径异常的情况,可采用珩磨液对正在加工的珩磨头进行冲洗。因为加工时的珩磨头砂条会扩张出来,这时冲洗效果最好。因缸孔圆度只有#002和#003的圆度频繁超差,为了减少制造成本,所以只在#002和#003夹紧机构处设计喷淋孔。通过三维建模对整体式夹紧板上的喷淋孔管路进行科学设计,实现了对珩磨头刀具的精确大流量冲洗,彻底解决了铁泥导致的砂条收涨不到位的问题,提高了涨刀精度。另外针对摆幅过大导致珩磨头撞工件的问题,只要在各缸孔区域开有导向倒角,使珩磨头更能顺利地进入缸孔中,就可避免因珩磨头摆幅过大导致和缸体相撞,产生报废缸体(如图14所示)。所以整体式夹紧板设计了20°倒角,对珩磨头入孔时起导向作用,避免摆幅过大撞击缸孔导致工件报废。

图14 整体式夹紧板机构设计方案

3.3 夹具优化

3.3.1 Analysis建模单元化

为了证明以上分析,使用Analysis对改进后的整体式夹紧机构进行受力分析。使用UG导出CAD模型并添加到Analysis软件中划分单元(如图15和图16所示)。

图15 CAD建模

图16 Anaysis建模单元化

在Analysis软件添加夹紧压力和夹紧机构的材料特性等条件。并对各夹紧机构的应变、应力、各夹紧机构下的缸体位移,各夹紧机构的位移进行分析。

3.3.2 Analysis材料特性选用

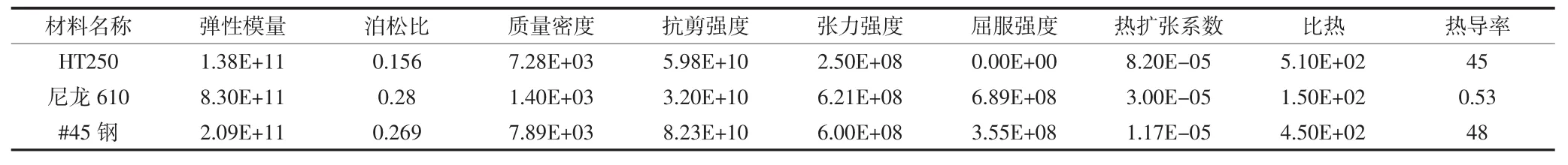

其相关材料及特性如表1所示。

表1 改进的整体式夹紧机构的材料属性

3.3.3 Analysis受力分析

因为在缸孔珩磨过程中,珩磨刀具作上下往返和旋转的运动,所以缸孔内壁会受到间歇性的向上的拉力或向下的推力。而夹紧机构的夹紧点在缸体的顶面,所以当珩磨刀具做向上的旋转运动时,夹紧机构也会受到来自缸体顶面的力的作用,导致产生细微的形变。经过数据采集及对比,在Analysis软件分析中得到以下结果:四点夹紧机构的应变最大为2.125E-03,尼龙整体式夹紧机构的应变最大为2.291E-03,#45整体式夹紧机构的应变最大为9.548E-04,由此可知,尼龙整体式夹紧机构所受的应变最大。因为尼龙为塑性材料,在缸孔加工过程中受力时,产生的形变也是最大的。而四点夹紧机构和#45整体式夹紧机构都为刚性材料,在缸孔加工过程中不容易变形,所以产生的形变也较小,也是理所当然。而整体式夹紧机构因为是面和面接触,力基本上分散到整个夹紧机构上,所以形变比四点夹紧机构的小。所以夹具受力应变情况为:尼龙整体式夹紧应变>四点夹紧应变>#45整体式夹紧应变。从而可知#45钢板的整体式夹紧机构的结果最优,如图17~图28所示。

图17 四点夹紧应变

图18 尼龙整体式夹紧应变

图19 #45整体式夹紧应变

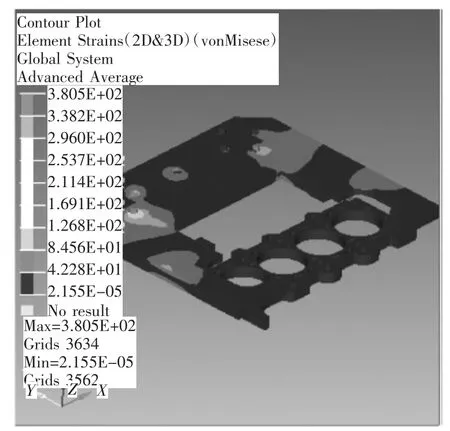

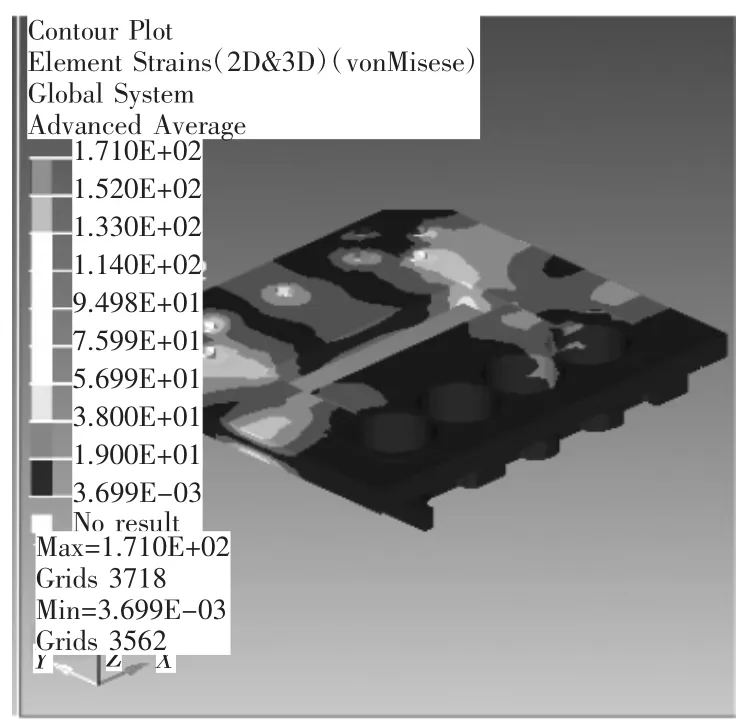

在力学中,因为应力和应变同时存在。同一个物体,受到的应变越大,那么受到的应力肯定也越大。从Analysis软件分析得到以下结果,四点夹紧夹具的应力最大为3.805E+02,尼龙整体式夹紧夹具的应力最大为4.103E+02,#45整体式夹紧夹具的应力最大为1.710E+02,所以夹具受力的应力:尼龙整体式夹紧应力>四点夹紧应力>#45整体式夹紧应力。

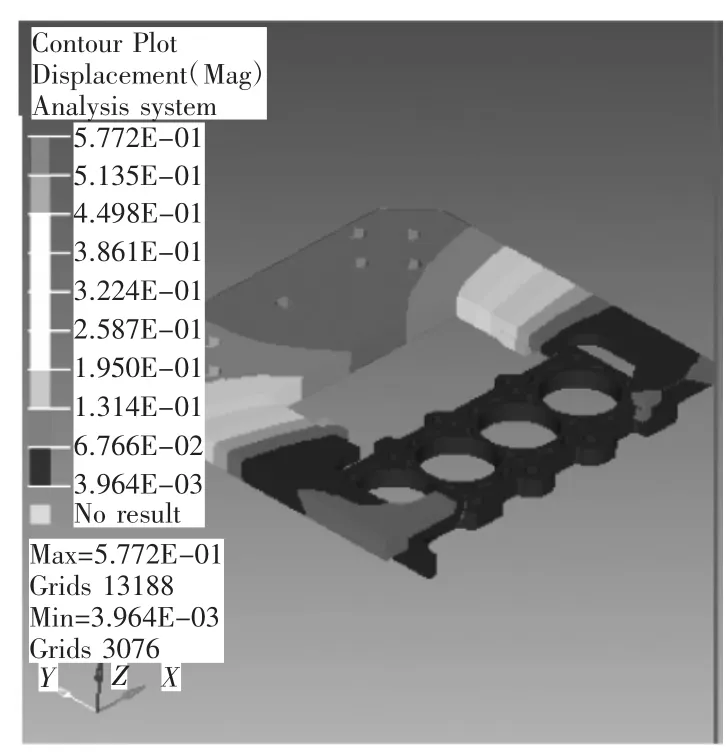

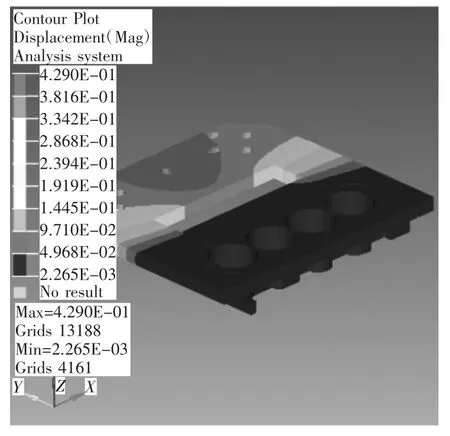

3.3.4 Analysis受力分析——夹具位移

作为夹紧机构的位移情况,只有在珩磨刀具作向上的旋转运动时才受到来自缸体顶面的力的作用,这时夹紧机构在微观上也会有细微的位移。从Analysis软件分析得到以下结果,四点夹紧夹具的位移最大为5.772E-01,尼龙整体式夹紧夹具的位移最大为1.058E+00,#45整体式夹紧夹具的位移最大为4.290E-01,所以夹具的位移:尼龙整体式夹紧夹具位移>四点夹紧夹具位移>#45整体式夹紧夹具位移。

图20 四点夹紧应力

图21 尼龙整体式夹紧应力

图22 #45整体式夹紧应力

图23 四点夹紧位移

图24 尼龙整体式夹紧位移

图25 #45整体式位移

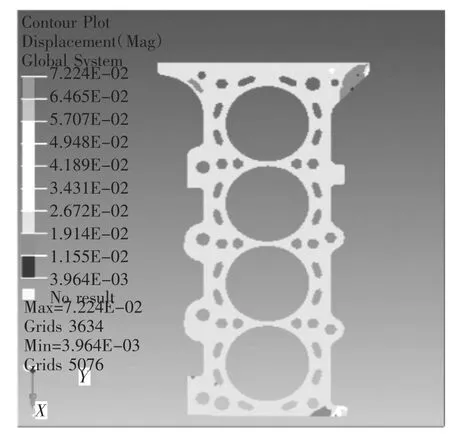

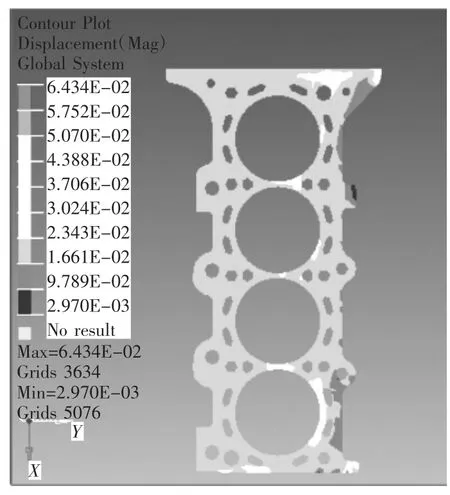

3.3.5 Analysis受力分析——缸体位移

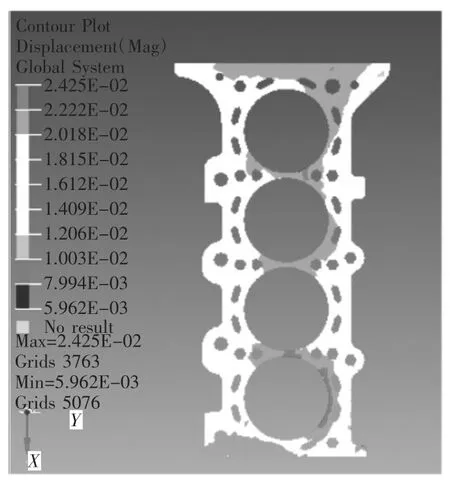

以上分析都为夹紧机构的受力情况,从分析结果来看,#45整体式夹紧机构的受力情况最好,在缸孔珩磨过程中的形变最小。但是对于需要解决的缸孔形变来说,更需要对珩磨过程中的缸孔进行受力分析。所以在Analysis软件中分析珩磨缸孔时的位移情况为,四点夹紧夹具的位移最大为7.224E-02,尼龙整体式夹紧夹具的位移最大为6.434E-02,#45整体式夹紧夹具的位移最大为2.425E-01,所以四点夹紧缸体位移>尼龙整体式夹紧缸体位移>#45整体式夹紧缸体位移。结合以上分析可以得出,#45整体式夹紧机构不论在夹紧机构本身受力情况是最好的,也是三种方案中缸孔形变最小的。

图26 四点夹紧缸体位移

图27 尼龙整体式缸体位移

图28 #45钢整体式缸体位移

4 成果展示

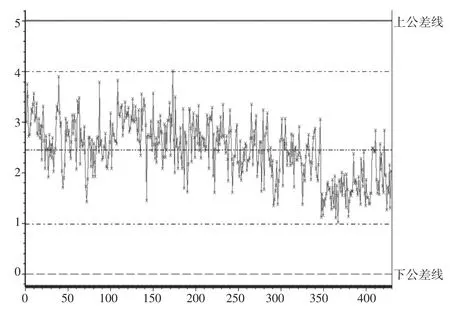

通过安装#45整体式夹紧机构并跟踪缸孔加工质量,减小了珩磨时缸孔产生的形变,改善了缸孔圆度(如图29和图30所示)最终结果为:①使用Analysis有限元软件对夹具进行受力分析,夹具刚性提高了55%;②对喷淋孔管路进行科学设计,实现了珩磨刀具的自清洁功能,提高了涨刀精度提高了25%;③对夹具进行优化设计,增加了20°的导向倒角,稳定性增加了12%。

图29 珩磨机整体式夹紧机构

图30 安装整体式夹紧机构缸孔圆度数据

5 结束语

通过对珩磨缸孔的形变分析,并基于缸孔形变的渐近线使用Analysis对夹具进行了改进。通过实际验证,这种整体式的夹紧机构可改善珩磨缸孔的圆度及解决缸孔直径异常超差导致缸体报废的问题,对生产线的的效率提升具有重大意义。