UH165钢级高强度高韧性钻杆材料研究

陈长青,张晓慧,王显林,纪海涛,王青林,孔令楠

(1.渤海能克钻杆有限公司,河北 青县 062658;2.巨龙钢管有限公司,河北 青县 062658)

随着油气开发的深入,为了高效勘探和开发,超深井、定向井、大位移井及水平井等特殊结构井需求量较大[1-4]。尤其是塔里木油田等地质条件复杂,制约推广特殊结构井的因素之一是钻具的强度和安全可靠性,特别是采用“上大下小”的复合钻具时,底部小直径钻具因强度不足往往会成为事故或低效的部件[5-6]。为满足复杂地质条件下深井、定向井和水平井的安全可靠性要求,渤海能克钻杆有限公司通过优化低碳合金钢钻杆材料中C元素及Cr、Mo、Ni、Nb合金元素配比,突破超高强度材料冲击韧性低的难题,开发出一种超高韧性的UH165钢级钻杆。该UH165钢级高强度高韧性钻杆可适用于超深井等特殊工况井钻进,在发生卡钻时可大吨位上提,有利于适时解除卡钻,也可以应用于复杂工况下油气管道穿越施工作业[7]。

1 材料设计

UH165钢级高强度高韧性钻杆的规格覆盖Ф73.0~193.7 mm,要求材料屈服强度≥1 138 MPa,材料-20℃冲击功≥70 J(试样尺寸10 mm×7.5 mm),属超高强度高韧性型钻杆材料。设计UH165钢级高强度高韧性钻杆材料化学成分时,以钻杆常用普通低碳合金钢成分为基础,通过降低C含量,增加Cr、Mo、Ni、Nb合金元素,合金碳当量为0.8%。其中,Cr、Mo的添加是为了提高淬透性,Ni用来提高韧性,V、Nb用来细化晶粒[8],以获得高强度高韧性材料体系。经理论和多次试验分析,确定了UH165钢级高强度高韧性钻杆材料的化学成分,具体见表1。

表1 UH165钢级高强度高韧性钻杆材料的化学成分(质量分数) %

配备好的初始原料经真空感应炉熔炼后浇铸成Φ150 mm圆坯,然后在800~1 100℃锻造成Φ30 mm圆棒,终/始截面积比(锻造后材料截面积与锻造前材料截面积之比)为4%。现有生产线将Φ150 mm圆坯连轧成Φ139.7 mm×10.54 mm钻杆,终/始截面积比为24.2%。适当降低材料终/始截面积比,有利于改善金属的组织与性能,若将初始连铸坯规格提高到Ф300 mm,终/始面积比为6%;连铸坯进一步提高到Ф370 mm,终/始截面积比为4%。因此,材料设计中加大了轧管形变量,试图提高晶粒度,同时提高试样组织的宏观均匀性。

2 热处理研究

2.1 热模拟分析

采用Gleeble 3500热模拟试验机对试验材料进行相变特征分析,热模拟通过缓慢加热及冷却,采用膨胀参数来判别材料的相变特征,材料加热过程中的膨胀曲线及Fe-C相图如图1所示。从图1可以判断,材料在加热过程中的相变情况[9]:

(1)在A区,材料没有明显的相变,只有加热引起的线性热膨胀;

(2)在B区,珠光体中的二次渗碳体开始溶解,产生体积收缩效应,导致膨胀曲线偏离直线。当温度达到共析线时,珠光体开始向奥氏体转变,体积收缩效应明显,导致膨胀曲线急剧下降。随着温度的升高,珠光体向奥氏体转变完成后,基体加热引起的热膨胀增加,膨胀曲线重新上升;

(3)在C区,是奥氏体持续转变的加热过程;

(4)在D区,随着温度升高,温度920℃以上,合金元素碳化物开始溶解,并且由于Cr、Mo、Nb等多种合金元素碳化物的不同物性,这些合金元素碳化物溶解产生体积收缩效应,首先均衡热膨胀,随后超出基体的膨胀量,使膨胀曲线下降;

(5)在E区,各类相变完成后,材料在加热驱动下,产生线性膨胀。

从图1可以看出,材料在920℃左右可完成奥氏体化转变,而在此温度之上,将发生合金元素碳化物的溶解过程。因此,考虑实际生产线与热模拟条件的差异性,在850℃以上,选用不同温度和时间,利用箱式电阻炉进行UH165钢级高强度高韧性钻杆材料小试样热处理,通过鉴别其组织差异,来确定最佳的热处理工艺。

图1 材料加热过程中膨胀曲线及Fe-C相图

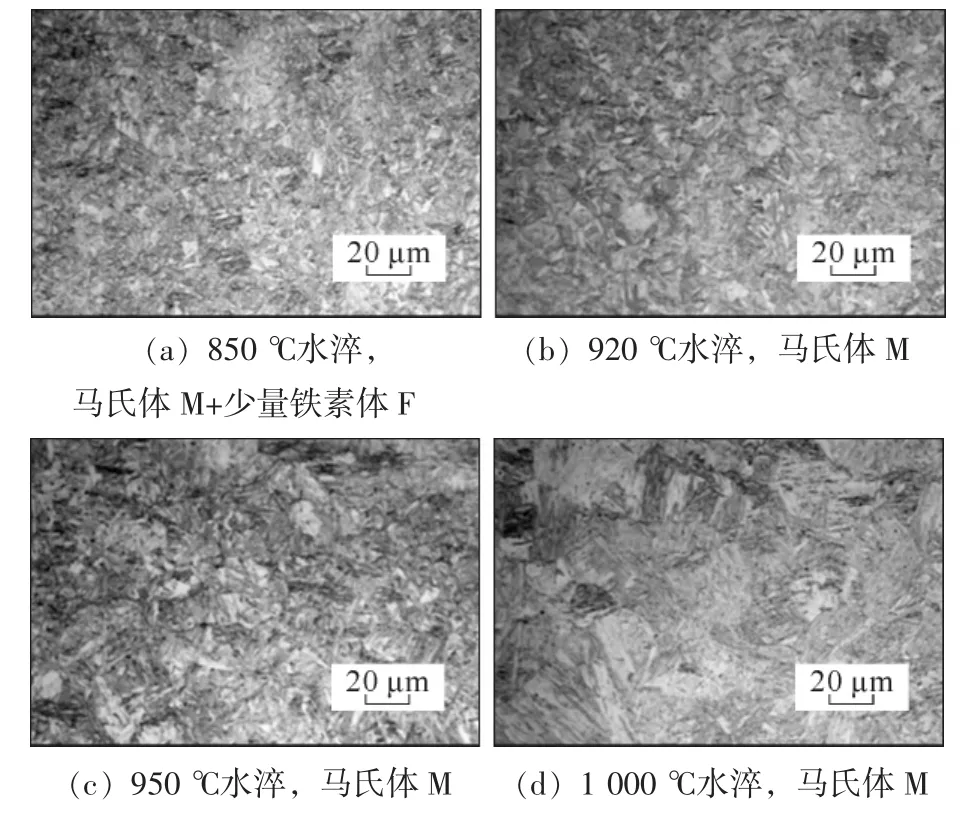

2.2 奥氏体化温度的研究

采用箱式电阻炉进行不同温度淬火处理,通过MeF3A金相显微镜对其金相组织进行分析。UH165钢级高强度高韧性钻杆材料在不同温度保温30 min后,直接水淬,观察其微观组织特征。不同淬火温度下UH165钢级高强度高韧性钻杆材料的组织特征如图2所示。从图2可以看出,在900℃以下,奥氏体化不能完全进行,组织中存在少量铁素体;在920℃以上,奥氏体完全进行,但在1 000℃发生了明显的晶粒长大。因此,UH165钢级高强度高韧性钻杆材料的最佳奥氏体化温度应该是900~950 ℃,以保留更多的弥散质点[10]。

图2 不同淬火温度下UH165钢级高强度高韧性钻杆材料的组织特征

2.3 奥氏体化时间的研究

奥氏体化时间的试验研究与奥氏体化温度优化同步进行。为了获得可靠的保温时间,试样在930℃保温不同时间后水淬,观察其组织特征。不同保温时间下UH165钢级高强度高韧性钻杆材料的组织特征如图3所示。UH165钢级高强度高韧性钻杆材料在930℃保温25 min可以完成奥氏体转变,晶粒长大不明显;保温30 min后,晶粒发生明显转变[11]。考虑试验温度高于最佳温度会引起晶粒长大,因此奥氏体化时间选30 min即可。

图3 不同保温时间下UH165钢级高强度高韧性钻杆材料的组织特征

2.4 回火温度的研究

在研究回火工艺时,也利用箱式电阻炉进行不同温度的回火处理,并通过MeF3A金相显微镜对试样金相组织进行分析,通过FV-700全自动维氏硬度计对试样硬度进行测试。UH165钢级高强度高韧性钻杆材料试样的淬火温度均为930℃,奥氏体化保温时间为30 min,水淬;在580~700℃回火60 min,回火后空冷至室温。不同回火温度下UH165钢级高强度高韧性钻杆材料的组织特征如图4所示,材料的硬度如图5所示。从图4可以看出,640℃是UH165钢级高强度高韧性钻杆材料微观组织的分界线;高于640℃,将形成黑色网状组织,这种组织实际上是碳化物在晶界上分布较多而形成的偏聚,因而造成较大的微观组织不均匀;而在640℃以下,组织相对均匀,没有黑色网状组织产生,具有良好的微观均匀性。从晶粒度参数讲,在 580~700℃回火 30 min,晶粒度均为 9.5~10.0级,这应该是合金元素Mo、Nb对晶界钉扎起到细化晶粒的作用,而且晶粒度非常稳定。从硬度参数讲,随着温度升高,材料硬度显著下降,这应该是高温下碳化物析出相增加,导致基体硬度下降造成的(图5)。此外,黑色网状相的显微硬度比白色基体明显高;因此,黑色网状相将造成微观硬度的不均匀,在载荷作用下将产生微观应力集中,不利于材料抵抗裂纹的萌生及扩展,在生产上应该避免[12]。因此,UH165钢级高强度高韧性钻杆材料的调质工艺中,回火温度应限制在640℃以下。

3 性能评价

3.1 力学性能

随着材料强度等级的提升,材料冲击韧性一般指标达到1 138 MPa以上,为提高该材料强度和韧性综合性能,要求其-20℃冲击功≥70 J(试样尺寸10 mm×7.5 mm),以降低钻杆断裂风险。经过调质处理后的UH165钢级高强度高韧性钻杆材料的力学性能见表2,示波冲击曲线如图6所示。

3.2 金相分析结果

在调质后的UH165钢级高强度高韧性钻杆材料上取样,对其纵向截面和横向截面进行打磨、抛光,在金相显微镜下观察其非金属夹杂物情况;再利用苦味酸溶液对其进行腐蚀,观察其晶粒度大小情况;最后用4%的硝酸酒精溶液对其进行腐蚀,观察其金相组织情况。结果发现:UH165钢级高强度高韧性钻杆材料横(纵)向截面的非金属夹杂物为环状氧化物类D0.5(细系),金相组织为回火索氏体S回,晶粒度10.0级(要求晶粒度≥6.0级)。

图4 不同回火温度下UH165钢级高强度高韧性钻杆材料的组织特征

图5 不同回火温度下UH165钢级高强度高韧性钻杆材料的硬度

表2 UH165钢级高强度高韧性钻杆材料的力学性能

图6 UH165钢级高强度高韧性钻杆材料的示波冲击曲线

3.3 布氏硬度测试

将UH165钢级高强度高韧性钻杆材料硬度试样的两端面进行打磨、抛光,利用布氏硬度计测试硬度试样外表面、中间位置、内表面3个位置的硬度。UH165钢级高强度高韧性钻杆材料的布氏硬度测试结果见表3,硬度分布很均匀。

表3 UH165钢级高强度高韧性材料布氏硬度测试结果 HB

3.4 室温空气环境中的弯曲疲劳评价

根据GB/T 4337—2008《金属材料疲劳试验旋转弯曲方法》对UH165钢级高强度高韧性钻杆材料的旋转弯曲疲劳性能进行评价。UH165钢级高强度高韧性钻杆疲劳试样实物如图7所示。切削过程中应不断通冷却液,避免表面过热引起残余应力。试样的试验部分(腰鼓状部分)要用成型砂轮磨削加工,粗糙度一般控制在0.08左右,肉眼看上去应该呈镜面。采用PQ-6型弯曲疲劳试验机,在室温25℃、常压、空气环境下进行旋转弯曲疲劳性能测试试验,试验的弯曲应力水平按材料50%平均抗拉强度(1 335 MPa)考核(即667.5 MPa),旋转弯曲疲劳寿命∧107转;结合UH165钢级高强度高韧性钻杆在井下的实际工作状态,调整试验应力循环频率为2 Hz(即120 r/min)。室温下空气环境中UH165钢级高强度高韧性钻杆的弯曲疲劳性能测试结果见表4。测试结果表明:UH165钢级高强度高韧性钻杆材料在室温空气中的弯曲疲劳强度约为703 MPa,大于一般可接受的按50%平均抗拉强度考核指标(即667.5 MPa)。

图7 UH165钢级高强度高韧性钻杆疲劳试样实物

表4 室温下空气环境中UH165钢级高强度高韧性钻杆的弯曲疲劳性能测试结果

4 结 论

(1)以低碳合金钢钻杆材料的化学成分为基础,通过降低碳含量,提高材料韧性,添加Cr、Mo等合金元素提高淬透性,适当添加Nb、V等细化晶粒元素,实现第二相弥散分布,同时添加Ni提高材料的韧性,开发出一种UH165钢级高强度高韧性钻杆材料。

(2)通过研究UH165钢级高强度高韧性钻杆材料的热处理工艺,实现材料的微观组织工艺优化,提高了材料强度和韧性,性能满足复杂地质条件下深井、定向井和水平井的安全可靠性要求。

(3)通过对UH165钢级高强度高韧性钻杆材料进行系统的试验评价,其力学性能、金相组织、硬度测试结果均满足其材料指标要求,在室温空气中的弯曲疲劳强度约为703 MPa,大于一般可接受的按50%平均抗拉强度考核指标。