管线钢专用引伸计的设计与应用

王树人,叶景深,吴金辉,党晓雨

(1.辽阳石油钢管制造有限公司,辽宁 辽阳 111003;2.中国石油管道局工程有限公司东北分公司,辽宁 沈阳 110020,3.中国石油集团石油管工程技术研究院,陕西 西安 710077;4.北京隆盛泰科石油管科技有限公司,北京 100101)

拉伸性能是管线钢重要的力学性能指标之一,也是管道设计和安全性评价最基本的指标。其屈服强度用规定总延伸强度Rt0.5表示,它表示试样规定总延伸率为0.5%的应力,用引伸计测量变形。试样可采用矩形试样、圆棒试样和胀环试样3种方式,在实际生产过程中,通常对于X80钢级以下的管线钢管拉伸试验,都选用矩形试样。拉伸试样截取方法按照API Spec 5L—2018《管线钢管规范》规定为“代表钢管全壁厚的矩形试样的截取应符合ISO 6892-1∶2016《金属材料 拉伸试验 第1部分:常温测试法》或ASTM A 370—2017《钢制品力学性能试验的标准试验方法和定义》要求,且按图5所示截取”。由该标准中的图5可知母材拉伸试样一般取自管体横向,与钢管具有相同的曲率半径。而长输管线的发展趋势是采用高钢级大壁厚的管线钢,钢级和壁厚的增加给试样校平带来了困难,使其平直度难以保证,对Rt0.5的准确性和重复性产生较大影响。目前国内各大钢铁公司大都采用造价较高的带全自动测量系统的进口拉力试验机,配备Macro引伸计来实现数据的测量。本文通过对管线钢矩形试样在Rt0.5的测量过程中产生误差的原因进行分析与研究,设计开发了管线钢矩形试样拉伸试验测量系统。该系统由球铰式框架结构和光栅传感器组成球铰式光电引伸计,把光栅传感器测量精度高与球铰式装卡的优势有机结合起来,把采集的信号通过数据处理器传递给计算机控制系统,通过系统的模数转换和软件的功能运算,能有效克服测量过程中的误差,保证试验结果的准确性和重复性,具有记录全过程拉伸曲线的功能,满足管线钢相关检验和试验标准要求。

1 测量过程中误差的产生

导致拉伸试验结果产生误差的影响因素有很多,其中包括对试验标准和试验方法的理解和掌握,试验设备和仪器的精度,材料均匀性和试样加工质量,引伸计的选用与装卡等。现主要从试样加工和引伸计两个方面进行讨论。

1.1 试样的影响

1.1.1 试样不平度的影响

管线钢测量Rt0.5时采用50 mm定标距,其测量的变形只有0.25 mm,因此它对试样的不平度极为敏感。由于试样存在不平,拉伸试验过程中引伸计标距内的实际变形由两部分组成,一是试样真实的弹塑性变形(相当于完全展平后试样的拉伸变形),另一个是试样弯曲受拉展平所产生的附加变形。由于不平试样受拉展平所需的拉伸应力比较小,造成变形和力值的“不同步”;因此当拉伸试样存在弯曲时,所测Rt0.5将变小,而且试样不平度越大,Rt0.5就越小。

1.1.2 试样受力状态的影响

在拉伸过程中,矩形拉伸试样在单向拉力作用下,其长度、宽度和厚度方向变形是不均匀的,长度方向比其他方向变形快,表面比心部变形快,其他面比中性面变形快,这就容易造成引伸计装卡在不同的位置和方向上,其滑移的速度不同,试验过程中所采集的数据也不完全一致。

1.2 引伸计的影响

1.2.1 引伸计结构的影响

引伸计是用来测量拉伸试样的微量变形,或者研究构件在外力作用下的线性变形所采用的仪器。管线钢常用引伸计为电子式引伸计,其安装在试样一侧面或试样圆柱面的一根母线上[1],一般采用橡皮筋或其他弹性材料将其固定于试样上。刀口与试样侧面或正面呈线型接触,橡皮筋与试样表面呈面型接触。装卡的松紧程度受人为因素影响较大,而且与装卡弹性材料的性质也有关系,影响试验结果的准确性。

1.2.2 引伸计装卡的影响

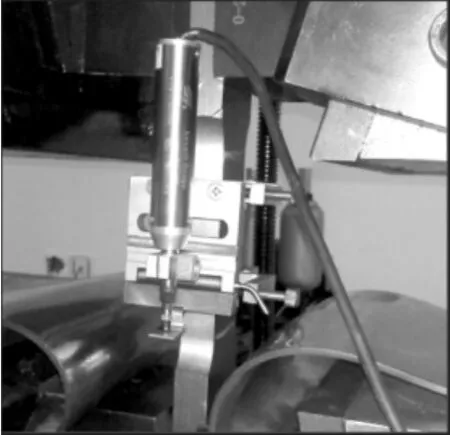

把电子式引伸计装卡在母材表面时(图1),由于试验机上、下夹头之间一般都存在着同轴度误差;因此试样一般处于“偏心”拉伸状态,这种“偏心”拉伸是纯拉伸变形与纯弯曲变形的组合变形[2],其中的纯弯曲变形使中性层一侧的材料受到附加的拉伸变形;而中性层另一侧的材料受到附加的压缩变形。当电子式引伸计安装在附加的受压变形一侧时,在拉伸过程的最初阶段,引伸计反映的变形为压缩变形,造成引伸计“反走”现象[3]。

图1 引伸计装卡在试样表面

把电子式引伸计装卡在试样的侧面(图2),由于试样不平度的存在,在拉伸过程中,如果引伸计装卡靠近附加拉伸变形一侧时,在拉伸过程的最初阶段,引伸计反映的变形为拉伸变形,造成引伸计“快走”现象。只有把引伸计安装在厚度方向的中性面上,测量结果才是准确的。而这些“偏心”是随机出现的,这是引伸计测量结果极不稳定的原因。

1.2.3 引伸计的选用

一般情况下,引伸计在标定器上获得很好的结果,是因为标定器的活动测杆相对于固定测杆做比较理想的直线运动。但在试验测量中,由于试验机夹头间同轴度误差、试样不平度误差等,因此引伸计一般都处于偏心状态下工作。若引伸计选择不当,测量误差可能会比较大。因此不能只凭在标定器上的检定结果来选用引伸计[4]。

图2 引伸计装卡在试样测面

2 专用测量系统的设计开发

基于上述分析,辽阳石油钢管制造有限公司在现有国产电液伺服试验机的基础上,设计开发出了管线钢矩形试样拉伸试验测量系统。

2.1 系统的组成

该系统分为3个部分:试样装卡部分、数据采集部分、数据处理部分。

2.1.1 试样装卡部分

试样装卡部分主要由球铰支架部分组成,夹持板状试样如图3所示。

图3 夹持板状试样示意

2.1.2 数据采集部分

数据采集部分由光栅传感器和光栅数显表(图4)组成。光栅传感器是根据莫尔条纹原理制成的,主要用于线位移和角位移的测量。光栅传感器由照明系统、光栅副和光电接收元件组成。当标尺光栅相对于指示光栅移动时,形成的莫尔条纹产生亮暗交替变化,利用光电接收元件将莫尔条纹亮暗变化的光信号转换成电脉冲信号,从而测量出标尺光栅的移动距离。采集后的数据实时显示在光栅数显表上,以便操作人员对数据进行监控。

图4 光栅数显表

2.1.3 数据处理部分

数据处理部分由全数字电液伺服控制器(简称控制器)和计算机专用软件组成。采集后的数据经过控制器(图5)和计算机的运算处理后,完成各种曲线的绘制,输出到计算机屏幕。

图5 全数字电液伺服控制器

2.2 设计要点

2.2.1 装卡结构

装卡部分采用球铰式结构设计,夹持时与试样表面呈点状机械接触,夹持稳定,避免引伸计与试样之间或试样与钳口之间“打滑”产生震动,对测量结果和拉伸曲线造成的影响。引伸计装卡正面如图6所示。

图6 引伸计装卡正面

2.2.2 装卡位置

装卡位置选在试样的中性面上,有效避免了力值和变形不同步问题,最大限度地克服了试样变形的不均匀性对测量结果造成的影响。引伸计装卡侧面如图7所示。

图7 引伸计装卡侧面

2.2.3 数据采集与处理

在数据采集中,选用光栅传感器,保证变形测量精度;球铰式结构的卡具有对信号放大两倍的作用,提升了数据处理的精度水平。经过控制器和计算机的运算处理后,完成应力、应变、位移、时间、力值等各种曲线的绘制,还可以根据要求同时出具各种关系曲线图。

3 不同引伸计拉伸试验数据

抽取不同钢级和壁厚的3根钢管,在同一位置截取样块,每个样块制成6个矩形标准试样,然后分别采用电子式引伸计、Macro引伸计和球铰式光电引伸计进行Rt0.5的测量,不同引伸计拉伸试验数据见表1。

表1 不同引伸计拉伸试验数据 MPa

由表1可见,采用球铰式光电引伸计的测量结果与全自动的Macro引伸计的测量结果接近,而且数据的重复性较好。采用电子式引伸计的两组数据离散较大,数据不稳定,随机性较大,很难代表材料的真实结果。抗拉强度的测量与引伸计无关,全部数据都比较接近,离散度较小。

4 系统应用的条件

(1)试样要求。除按照相关标准规定加工满足要求的试样外,要求试样不平度≤0.3 mm/50 mm[5]。试样的装卡过程中,在钳口安装试样定位装置,保证试样装卡垂直且居中,避免产生剪应力,影响试验结果的准确性。

(2)引伸计装卡。该系统的引伸计装卡在试样的厚度方向,如果引伸计装卡没有保证水平或者在试样长度方向没有保证垂直而存在“偏心”时,会对规定总延伸强度Rt0.5造成影响。因此引伸计的装卡一定要保证垂直,而且要保持平稳且水平。

(3)为了避免由于加载速度不同而影响试验结果的准确性,同时也使不同试验设备所采集的数据具有可比性,建议采用带有电液伺服控制系统的万能拉力试验机,以相同的恒定加载速度进行试验。GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》对屈服强度和规定强度的试验速率规定为:对于弹性模量E不小于150 GPa的材料,加载的应力速率为6~60 MPa/s。笔者根据以往经验认为,对于管线钢加载速度采用12~15 MPa/s比较适宜。

5 结 语

(1)采用上述设计的管线钢矩形试样拉伸试验测量系统,能更加准确而直观地测量出板状拉伸试样的Rt0.5值,有效降低试验结果的离散性。

(2)该系统具有很好的经济性,原理简单、操作方便、人员比对重复性好。