基于元胞自动机的30CrMo钢动态再结晶组织演变规律研究

费荣高,赵 刚,叶传龙,韩汝洋,易 航,甘晓龙

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081;3.宝钢股份中央研究院武汉分院,湖北 武汉,430080)

动态再结晶作为金属热变形过程中重要的晶粒细化与软化机制,对材料的组织性能控制及塑性成形能力改善具有重要意义。传统的动态再结晶行为研究大多基于热模拟实验结合JMAK动力学方程,但该方法不能用于预测材料在热变形过程中复杂的微观物理现象,如非均匀形核、各向异性等,具有一定的局限性。近年来,随着计算机图形处理技术的不断发展,采用元胞自动机(Cellular Automata, CA)模型模拟材料热变形过程中的微观结构演变受到国内外研究者的广泛关注。元胞自动机作为一种时间、空间、状态离散,空间上的相互作用与时间上的因果关系皆局部的网格动力学模型,最初由Goetz等[1]实现了在动态再结晶行为预测方面的应用。在此基础上,Ding等[2]将金属塑性成形过程的冶金学原理与CA法耦合,引进了实际热加工参数对模型进行补充。Hallberg等[3]模拟了多道次热成形过程中的多次动态再结晶行为,分析了实际加工参数对再结晶过程的影响。肖宏等[4]提出了一种考虑再结晶晶粒变形的元胞自动机模型,模拟了40Cr钢的动态再结晶过程。

本研究基于课题组前期得到的30CrMo钢动态再结晶物理冶金模型参数[5],利用CA法建立了新的动态再结晶模型,模拟了不同温度及应变速率下30CrMo钢的微观组织演变过程,并利用实验数据对模型的有效性进行验证,探讨了热变形条件对该钢种动态再结晶行为的影响。

1 动态再结晶模型

金属热加工过程是加工硬化、动态回复及动态再结晶相互竞争的过程,其微观本质是位错的聚集和湮灭。该过程受到诸多因素的影响,为简化模型,特采用如下假设:①忽略晶粒内部除位错以外的缺陷(如变形带、第二相粒子、织构等)对形核的影响,认为再结晶形核只发生在晶界处(包括母体晶界和再结晶后新形成的晶界);②材料是各向同性的;③变形时间普遍较短(最长7 s),故不存在曲率驱动的同轮次晶粒长大。

1.1 位错密度演变模型

采用Kocks-Mecking模型[6]描述位错密度ρ的演变,即:

(1)

式中:右侧第一项表示加工硬化对位错密度ρ的影响效果,第二项(负号项)表示回复对位错密度的影响效果,其中K1、K2为与温度和应变速率相关的常数。

流变应力σ和位错密度关系可用式(2)描述:

(2)

式中:μ为剪切模量[7],μ=μ0(1-0.91(T-300)/Tm),μ0为300 K时的剪切模量,Tm为熔点温度;b为柏氏矢量,纯铁的晶格常数与温度呈近似线性关系,当温度由912 ℃升至1394 ℃时,晶格常数从0.3637 nm增加至0.3680 nm,对应的b从0.2572 nm增加到0.2602 nm[8],可通过线性插值法得到任一模拟温度下柏氏矢量;α为位错的几何结构常数,通常取0.5。

根据式(1)和式(2)消去位错密度ρ后,可以得到dσ/dε与σ的函数关系:

(3)

根据30CrMo钢流变应力-应变数据[5]计算得到dσ/dε的值,其结果如图1所示。采用图1中各曲线对应的数据对式(3)进行回归,求得不同温度和应变速率下对应的K1、K2值。

(a)T=1050 ℃ (b)T=1100 ℃ (c)T=1150 ℃

图1 不同变形条件下30CrMo钢的应变硬化率曲线

Fig.1 Strain hardening rate curves of 30CrMo steel under various deformation conditions

1.2 临界位错密度模型

Roberts[9]提出,当位错密度上升至临界位错密度时会发生动态再结晶,临界位错密度ρc可表示为:

(4)

式中:γ为晶界能,可由式(5)计算得到;L为位错平均自由程,L=10μb/σs,σs为稳态应力;M为晶界迁移率,由式(6)表示;τ为平均位错线能量,τ=αμb2。

(5)

式中:ν为泊松比,取0.279;θ0为大角度晶界和小角度晶界取向差的分界值,一般取15°;θ为晶粒之间的取向差。

(6)

式中:δ为晶界厚度,在0.5~1 nm之间取值;D0为奥氏体晶界处的自扩散系数[10],取0.7 cm2/s;Qb为奥氏体晶界的自扩散激活能[10],取286 000 J/mol;k为玻尔兹曼常数;R为理想气体常数。

1.3 形核率模型

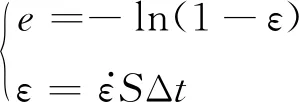

(7)

式中:C、m为材料常数;Qdef为动态再结晶变形激活能[5],取388 860 J·mol-1。

文献[5]的实验结果中包含了1050 ℃时不同应变速率下30CrMo钢发生完全再结晶时的晶粒直径d,列于表1中。假设再结晶发生在二维平面,那么不同应变速率下的形核率可表示为:

(8)

式中:φ为再结晶百分比;ε为工程应变。

对式(7)两边取对数,得:

(9)

表1 不同应变速率下30CrMo钢的晶粒尺寸及形核率

Table 1 Grain sizes and nucleation rates of 30CrMo steel at different strain rates

ε·/s-1εrφ/%d/μmn·/μm-2s-1100.710022.87490.034850.710023.40110.016610.710025.71150.00280.10.710028.79030.0002

图与的关系

1.4 再结晶晶粒长大模型

动态再结晶晶粒长大的本质是晶界的迁移。新生成的动态再结晶晶粒具有较低的位错密度,与变形基体间的位错密度差可为晶界迁移提供驱动力,使晶界向位错密度较高的晶粒一侧迁移,促进再结晶晶粒长大。再结晶形核后,晶粒长大速率V可表示为[11]:

V=M(τΔρ-2γ/ri)

(10)

式中:τΔρ为变形能项,其中Δρ为再结晶晶粒与变形晶粒的位错密度之差;2γ/ri为界面能项,ri为晶粒取向为i的晶粒半径,编程时,统计晶粒取向为i的元胞个数,计算组成i晶粒的所有元胞面积和,从而得到不同晶粒的等效半径。

2 元胞自动机模型

2.1 元胞空间和状态变量设置

将模拟区域划分为500×500的元胞空间,代表实际长宽积为500 μm×500 μm的物理空间。元胞边长L=1 μm,每一个元胞面积为1 μm2。编程过程中,每一个元胞由一个像素点抽象表达。邻居类型采用Von Neumann型,同时采用周期性边界来模拟无限大的空间,在二维元胞空间中,第i行j列的元胞在t+Δt时刻的状态可以由式(11)决定:

(11)

每个元胞具有4个状态变量:①位错密度变量,无应变下位错密度设为1010m-2;②晶粒取向变量,在(0, 3000]之间取值,晶粒取向相同的相邻元胞属于同一个晶粒,元胞一旦形核,则被随机赋予一个新的晶粒取向,在晶界能的计算中,对于晶粒取向大于180的晶粒,用整除180后的余数作为晶粒取向;③晶界标志变量,如果某元胞的晶粒取向与周围4个邻居元胞的晶粒取向不完全相同,则晶界标志变量设置为1,否则为0,在可视化编程中,用黑色来表示晶界;④再结晶次数变量,初始值为0,每发生一轮再结晶该值增加1。

2.2 初始奥氏体组织的生成

采用生长法,根据图3(a)所示的金相照片[5]来构建初始组织,利用截线法统计得到该视场中晶粒平均直径为130 μm。首先,在模拟区域设置20个随机分布的形核点,并赋予这20个元胞20个不同的初始晶粒取向;然后在每一步扫描元胞空间时,对于晶粒取向为0的元胞,从其4个邻居元胞中等可能地随机选取一个元胞,并把选取的晶粒取向赋予中心处的元胞;这一步结束后,更新并保存所有元胞的晶粒取向,将其作为下一步元胞获得晶粒取向的判据,直到所有元胞均获得晶粒取向后,晶粒长大结束,得到初始模拟组织如图3(b)所示。统计元胞空间不同晶粒取向变量的个数,视为晶粒个数,用物理面积除以晶粒个数得到平均晶粒面积,进一步求得该区域平均晶粒直径为126 μm。

(a) 金相组织

(b)模拟组织

Fig.3 OM image and simulated intitial microstructure of 30CrMo steel

2.3 晶粒形核时元胞状态转变规则

(12)

式中:Nb为位于晶界的元胞个数;Ns为元胞总数;L为元胞边长。

由于形核过程是一个热激活过程,单个再结晶核心的生成具有随机性,因此对应每个满足条件①和②的元胞,模拟程序在[0,1]范围内随机产生一个数字,若这个数字小于N值,则对应的元胞转变成为再结晶核心。

2.4 晶粒长大时元胞状态转变规则

再结晶核心形成后,将会以通过“吞噬”未再结晶晶粒的方式长大,或者说对于一个未再结晶元胞X,若它的邻居具有再结晶元胞,那么X元胞也有可能转变为再结晶元胞,当X元胞的邻居元胞属于不同的再结晶晶粒时,其向着不同方向转变的概率G可以用式(13)计算:

(13)

式中:Vup、Vdown、Vleft和Vright分别表示当前元胞向上、下、左、右方向的晶界迁移速度,可根据式(10)求得。

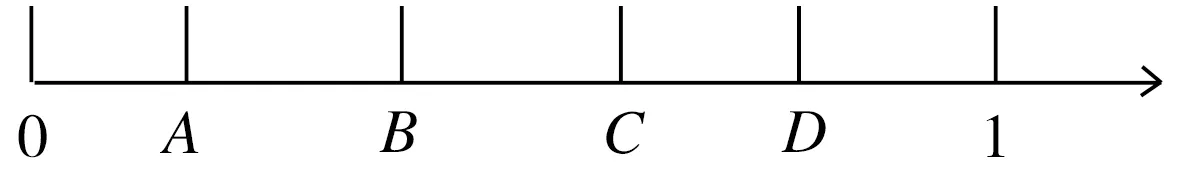

式(13)中,若X元胞的某个邻居不属于再结晶元胞,则对应的转变概率为0,然后通过转变概率构建4个标志转变方向的数值A、B、C、D,如式(14)所示:

(14)

A、B、C、D这4个小于1的数将[0,1]区间划分为5个子区间,如图4所示。在每个时间步中,随机产生一个[0,1]的数,若该数位于[0,A]、[A,B]、[B,C]、[C,D]的区间范围时,元胞对应将向上、下、左、右方向转变;若位于[D,1]区间,则元胞不发生转变。

图4 晶粒长大时元胞状态转变概率示意图

Fig.4 Schematic diagram of cellular state transition probability as grain grows

为了满足四个方向长大概率之和小于1,选取的时间步长Δt需满足:

VmaxΔt/L≤0.25

(15)

3 模拟结果与分析

3.1 流变应力-应变曲线

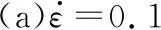

在每个模拟步(CAS)中,所有元胞的位错密度状态变量值是已知的,故把所有元胞的平均位错密度代入式(2)中,计算得到当前应变对应的流变应力,真应变e可由下式计算:

(16)

式中:ε为工程应变;S为当前进行的模拟步数。

图5所示为模拟时间范围内30CrMo钢的流变应力-应变曲线,其中实线为模型计算结果,虚线为热模拟实验结果。由图5可见,热模拟实验中,试样由于受到端部摩擦力的影响,在变形后期会产生较严重的“鼓形”,这将导致单位压力的额外增加,具体表现为应力-应变曲线中的“翘尾”现象。若不考虑“翘尾”现象严重的变形后期,模拟计算得到的流变应力与实验值的相对误差在10.1%以内。

图5 不同变形条件下模拟和实验得到30CrMo钢的应力-应变曲线

Fig.5 Simulated and experimental stress-strain curves of 30CrMo steel under different deformation conditions

3.2 温度对30CrMo钢动态再结晶的影响

(a)ε=0.3567 (b)ε=0.6931 (c)ε=1.2040

图6T=1050 ℃时30CrMo钢的微观组织演变模拟

Fig.6 Microstructural evolution simulation of 30CrMo steel at 1050 ℃

(a)ε=0.3567 (b)ε=0.6931 (c)ε=1.2040

图7T=1100 ℃时30CrMo钢的微观组织演变模拟

Fig.7 Microstructural evolution simulation of 30CrMo steel at 1100 ℃

(a)ε=0.3567 (b)ε=0.6931 (c)ε=1.2040

图8T=1150 ℃时30CrMo钢的微观组织演变模拟

Fig.8 Microstructural evolution simulation of 30CrMo steel at 1150 ℃

图9所示为不同温度下30CrMo钢在真应变为1.204时的模拟组织与金相照片对比。由图9可见,不同温度下模拟组织与实验得到的金相组织的晶粒分布较为相似,并且两种方法测得的平均粒径大小相近,相对误差小于6.1%。

(a)T=1050 ℃,模拟组织 (b)T=1100 ℃,模拟组织 (c)T=1150 ℃,模拟组织

(d)T=1050 ℃,金相照片 (e)T=1100 ℃,金相照片 (f)T=1150 ℃,金相照片

图9 不同温度下30CrMo钢的模拟组织与金相照片

Fig.9 Simulated microstructure and OM images of 30CrMo steel deformed at different temperatures

综合上述结果可知,当其他变形参数相同时,随着温度的升高,材料的动态再结晶百分数和晶粒尺寸均有所增加。对比图6(a)、图7(a)和图8(a)可知,当应变量ε同为0.3567时,变形温度为1050 ℃时材料的动态再结晶核心刚刚形成,而T=1100 ℃条件下材料的第一轮再结晶基本完成,T=1150 ℃时第一轮再结晶已经全部完成,晶粒相对较大,并且有较多的第二轮晶粒核心出现。当应变量ε=1.204时,如图6(c)所示,材料第四轮再结晶刚开始,晶界处有许多细小的新一轮再结晶晶粒,而图7(c)中第四轮再结晶接近完成,第五轮再结晶已开始;图8(c)中第四轮再结晶已经完成,晶粒明显长大,第五轮再结晶晶粒增多。动态再结晶形核和长大往往与大角度晶界迁移有关,温度升高使原子运动更加激烈,晶界迁移速度加快,因此温度升高会加速动态再结晶的进行。

图10 不同温度下再结晶百分比与真应变的关系

Fig.10 Relationship between dynamic recrystallization percentage and true strain at different temperatures

3.3 应变速率对30CrMo钢动态再结晶的影响

图11所示为温度为1150℃时,不同应变速率下30CrMo钢发生ε为1.204的真应变后的模拟组织与金相照片对比,CA模拟得到材料再结晶百分数随真应变的变化曲线如图12所示。从图11可以看出,材料模拟组织和金相组织的变化趋势一致,即随着应变速率的增加,稳态下材料再结晶晶粒尺寸相应减小。另外,两种方法得到的平均粒径大小相近,误差小于9.1%。由图12可见,各应变速率下材料的再结晶百分比曲线均呈经典的S型,当变形量相同时,随着应变速率的增大,材料的动态再结晶百分数减小。

图11 不同应变速率下30CrMo钢的模拟组织与金相照片

Fig.11 Simulated microstructure and OM images of 30CrMo steel deformed at different strain rates

图12 不同应变速率下动态再结晶百分比与真应变的关系

Fig.12 Relationship between dynamic recrystallization percentage and true strain at different strain rates

热加工过程中,材料会先后发生动态回复和动态再结晶,这两种软化过程的动力均来自于畸变能。动态回复一方面为动态再结晶形核提供了有利条件,但当动态回复消耗的畸变能过多时,会导致动态再结晶驱动力降低。而当应变速率较大时,材料承受的应变可以在较短的时间内达到动态再结晶所需的临界变形量,因此动态回复消耗的畸变能较少,动态再结晶驱动力较大,所以形核率更大,再结晶后的晶粒也越细小。同时,高应变速率能缩短变形时间,动态再结晶晶粒没有充分的时间来“吞噬”变形晶粒,这使得相同变形程度下的再结晶百分比减少。

4 结语

本文基于热模拟实验数据、动态再结晶理论及元胞自动机方法,建立了30CrMo钢的二维动态再结晶CA模型,并模拟了不同热变形条件下材料的微观组织演变过程,所得到的应力-应变曲线、微观组织变化、稳态平均晶粒尺寸以及动态再结晶体积分数变化曲线,均与热模拟实验值及动态再结晶经典理论(JMAK模型)符合较好,模型的有效性和准确性得到验证。模拟结果显示,温度和变形速率会对材料的组织形态变化产生影响,即变形温度较高时,再结晶形核率较大,再结晶进行更为充分,晶粒尺寸相对较大;而高应变速率时材料组织内位错迅速累积,再结晶驱动力大,形核率相对较高,再结晶晶粒长大时间缩短,稳定时晶粒更细小。