送盘机构位移误差检测及控制系统研究

任 玲,曹卫彬,马 锐,王 宁

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

我国旱地作物的移栽,从穴盘育苗到种苗移栽入土,中间的工作环节大多数依靠人工来完成,劳动强度大,效率低[1]。现有的穴盘苗移栽机主要以半自动为主,需要人工取苗喂苗,限制了作业效率的进一步提高[2]。国内科研人员对取苗机构进行了研究,取苗机构通过将穴盘内的幼苗顶出或者夹持的方式进行移栽作业[3]。针对夹持方式,移栽时取苗手将穴盘内钵苗通过夹持的方式取出,并投放到移栽机栽植机构中,完成取苗动作[4]。在这一过程中,取苗机构的运动轨迹和每次的取苗点都是固定的,取苗周期基本相同。针对这个特点,可以通过控制苗盘输送装置的间歇运动来配合取苗机构的动作,从而完成自动取苗送苗动作。

荷兰飞梭公司开发了多功能的自动蔬菜移栽机,所搭载的移栽控制系统可同时完成多个苗盘的传输和栽植,并且可以通过CCD传感器进行空苗检测和病苗识别[5]。邵琰等人设计了基于单片机的幼苗移栽控制系统,从农艺要求和实际情况出发,在地轮上安装编码器计量脉冲数;移栽机工作时,根据移栽的实时情况,设定每一个苗移栽位置的距离,在移动完相应的距离时,产生触发动作的脉冲,完成育苗移栽过程中的取苗、停苗和放苗[6]。胡敏娟设计了基于LabVIEW的移栽机输送控制系统,采用LabVIEW和数据采集卡的方式,利用传感器将各种数据通过数据采集卡发送到PC机,实现供苗装置和取苗装置的联合控制[7]。吴俭敏等针对全自动移栽机的钵苗盘自动送盘和精确定位问题,研制了一种移栽机钵苗盘驱动装置和定位控制系统;利用压缩空气作为动力,采用气液阻尼缸驱动苗盘的移动,由接近开关对苗盘定位,PLC为控制核心,触摸屏作为人机界面,实现了自动取苗[2]。以上通过不同控制方式对苗盘自动输送进行了研究,但在控制精度和通用性方面还存在一定的局限。本文针对取苗手由拖拉机后输出轴驱动、取苗位置固定及取苗频率可控的取苗方式,设计了苗盘输送控制系统,实现了误差的检测和修正。

1 位移误差检测及修正

在苗盘输送过程中,由于移栽机机身的振动,各部件之间的摩擦及步进电机控制苗盘输送时易产生位移误差。当苗盘横向间歇运动时,由于在1个周期内要间歇移动7次,若初始位置有偏差,或者位移有偏差,会产生累积误差,导致送盘位置偏移,可能造成漏苗甚至苗盘损坏,导致下一个周期的取苗过程无法正常进行。因此,设计一种苗盘位移误差检测及控制系统,通过检测苗盘在每个周期的位移偏差,并在1个周期内进行修正,可以提高苗盘自动移栽机的移栽质量。

选择基于PLC的编码器作为位移误差检测方法来解决苗盘移栽过程中的位移误差问题。利用编码器检测苗盘的直线位移变化,将位移误差量转换成电信号;传感器将电信号通过电路反馈给PLC,PLC启动误差修正程序,控制苗盘移动到正确的位置,消除累积误差。

苗盘位移误差检测方案原理:利用伺服系统来对苗盘进行驱动,伺服系统由伺服电机、伺服驱动器及编码器组成。在苗盘正向位移结束后、反向位移开始前及反向位移结束后、下一循环正向位移开始前由伺服系统自带的编码器对苗盘位移进行误差检测。

2 控制系统方案设计

2.1 苗盘输送装置整体架构的分析

自动移栽机苗盘输送系统主要由5部分组成,分别为穴苗苗盘及盘架、横向进给机构、纵向进给机构、动力传动装置及移栽机机架。

横向传动装置的分析:该装置步进电机通过直径24mm、长38mm的刚性联轴器与规格为直径15mm、长1 000mm、导程10mm的滚珠丝杆连接,由螺母连接滑块和丝杆并将滑块嵌入导轨,如图1所示。因此,步进电机转动1周带动丝杆转动1周,进而使滑块在导轨上做水平方向步长为10mm的直线运动。

1.丝杆 2.滑块 3.步进电机

纵向传动装置的分析:穴盘苗的纵向进给是靠链式传动系统来实现的,如图2所示。该链式输送装置由主动链轮、两个从动链轮及链条组成,主动链轮与驱动轴相连,驱动轴通过联轴器与步进电机相连,由控制系统控制步进电机转动来给整个输送装置提供动力。夹持式取苗手作为取苗机构,移栽时取苗手将穴盘内的钵苗通过夹持的方式取出,并投放到移栽机栽植机构中,完成取苗动作[4]。在这一过程中,取苗机构的运动轨迹和每次的取苗点都是固定的,取苗周期基本相同;而送苗装置要配合取苗机构的运动,则送苗装置的送苗点固定,且每棵苗的输送间隔时间要小于取苗周期。

1.步进电机 2.苗盘支架导轨 3.步进电机支架 4.电感式接近开关 5.主动轮 6.苗盘支架 7.从动轮 8.护苗板 9.链条

2.2 传动系统的控制要求

根据夹持式取苗机构的特性,当取苗机构位置固定,送苗机构完成横向和纵向两个方向的苗盘输送,准确地移动穴盘至取苗手取苗位置。

选择苗盘规格为 8×16 格,苗盘纵列两端带有卡槽,外形尺寸为 280mm×540mm,每个苗盘穴口的大小为 32mm×32mm,相邻穴孔中心距为32mm。

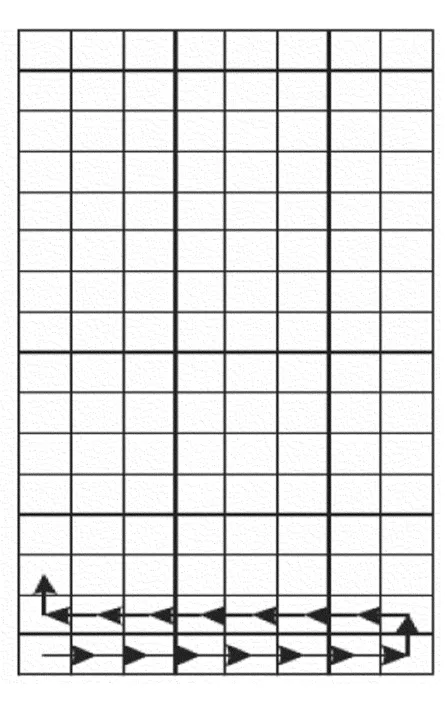

苗盘输送装置横向传动控制:移栽机输送机构工作时,该部分进行横向间歇式的往复运动。以苗盘左下方的第1个穴孔作为初始位置,从初始位置开始,待取苗手取走第1株幼苗后,控制苗盘向左移动32mm,将第2株幼苗移动到取苗位置,进行取苗动作。如此向左移动共计7次,即完成苗盘第1行横向共8株幼苗的夹取;继而控制苗盘纵向向下移动32mm,即将下一行右侧第1个穴孔移至取苗位置,待取走右侧第1株幼苗后,控制苗盘进行横向右移32mm,进行取苗。如此往复,直到幼苗取完为止。

苗盘输送装置纵向传动控制:每当横向传动系统完成1行共8株幼苗的夹取后,由电感式接近开关判定苗盘横向到达边缘,纵向传动装置需要及时纵向进给32mm,然后苗盘横向输送机构反向进行间歇式给苗动作;待取苗手再次完成该横行最后一棵幼苗的抓取后,苗盘纵向传动装置继续纵向进给32mm,共重复进给15次。苗盘的移动轨迹如图3所示。

3 控制系统硬件设计

3.1 控制系统结构设计

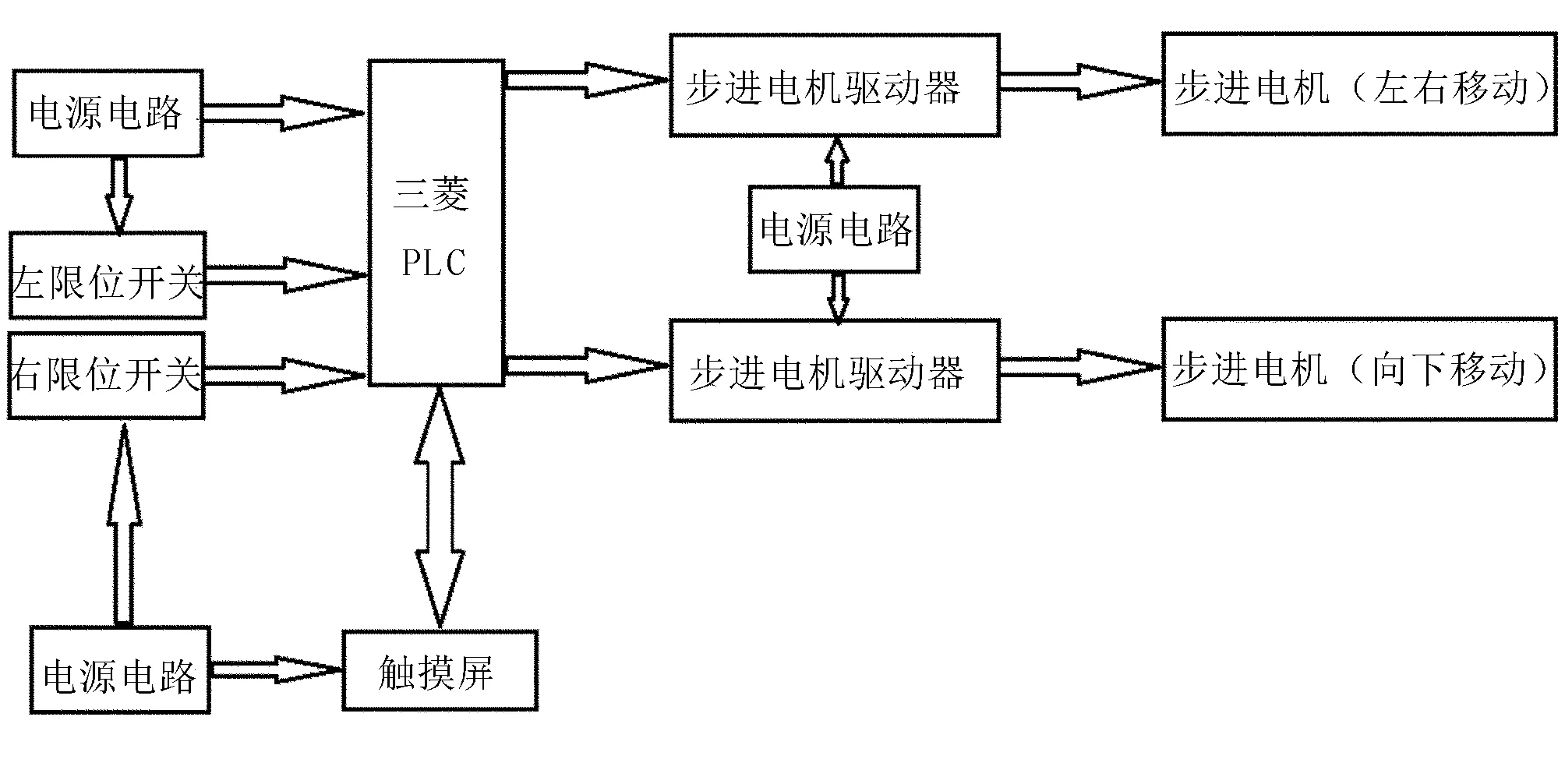

整个苗盘输送控制系统由限位开关、步进电机、步进电机驱动器、触摸屏和控制器作为该控制系统的硬件,以此完成送苗装置控制系统的硬件设计。选择三菱FX2N系列晶体管输出型PLC,当苗盘要进行横向和纵向移动时,由苗盘输送控制器三菱FX2N系列PLC向步进电机驱动器发送一定数量的电脉冲,驱动器根据脉冲数量驱动步进电机转动,从而带动机械部分转动,最终使得固定在滑块上的苗盘完成移动。系统硬件结构如图4所示。

图3 苗盘的运动轨迹Fig.3 Trajectories of seedling dish

图4 苗盘输送控制系统的硬件结构图Fig.4 Hardware structure diagram of seedling tray conveying control system

3.2 步进电机的选型

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件,具有步距角恒定、误差不累计等优点[5]。横移选择两相4根引出线的57BYGH78-401A型步进电机,额定电流为3A,步距角1.8°,输出力矩1.8N·m,机身长度78mm,出轴长度21mm,出轴轴径8mm,出轴方式为单出轴,出线方式为二相四根引出线。纵移选择86HBP150AL4-TK0B 型步进电机。该步进电机的保持转矩为12 N·m,输入电压 24~80 V,电流为4 A,相电阻为0.84 Ω,步距角1.8°,配套的步进电动机驱动器型号为 2HD8080。

选择直流步进电机作为整个送苗机构动力,主要靠改变频率来控制电机速度,通过对其进行适当的脉冲设定,控制电机的旋转角度,达到间歇送苗的目的。

由公式(1)进行轴向负载的计算,即

F=FA+mg×(sinα+μcosα)

(1)

其中,FA为0,丝杆与平台的夹角为0°,送苗装置与幼苗总质量为40kg,钢材料之间的摩擦因数为0.05。代入计算得F=19.6N,则预负载F0为6.53N。

再由公式(2)计算负载转矩,即

(2)

其中,PB为丝杆的导程10mm,丝杠的效率为0.9。计算得TL=0.378N·m。

结合负载及加速转矩对动力的要求,要实现对步进电机的控制,需在PLC与电机之间添加驱动器。横移步进电机选择TB6600型步进电机驱动器,输入电压为DC9~42V ,额定电流为4A, 采用速度自适应电路,具有电流自动寻优功能。其细分数为6 400,具备过流、过压、欠压、短路及脱机(ENA)保护功能。

步进电机驱动器PUL和DIR两个接口分别接收来自控制器的脉冲信号和方向信号,并将其转化为角位移,控制步进电机按设定的方向转过相应的角度。

3.3 传感器选型

本系统传感器选择上海克特传感器科技有限公司生产的LJ18A3-8-Z/BX电感式接近传感器(又称接近开关),其圆柱直径18mm、检测距离8mm、工作电压DC 6~36 V,为NPN三线常开式输出。采用两个电感式接近开关分别安装在苗盘输送装置的支架两侧,用于感应苗盘距离靠近开关的位置。若这个值小于等于接近开关的感应距离,即可判断苗盘右到位和苗盘左到位。当移动到位时,开关动作,PLC收到信号后,停止向控制横向移动的步进电机发送脉冲信号,并同时向控制纵向移动的步进电机发送信号来完成苗盘的向下进给。控制电路接线图如图5所示。

4 软件结构以及仿真流程

4.1 软件结构设计

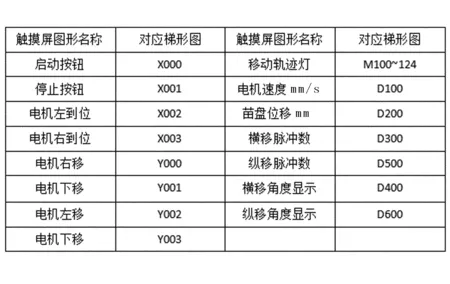

采用三菱GX Developer开发工具对PLC进行程序编写,编程语言选择梯形图,安装GX Simulator6仿真插件对梯形图进行仿真,并通过三菱配套触摸屏软件GT Designer 3设计触摸屏界面以便直观地观察仿真结果。系统的软件结构图如图6所示。

图5 控制电路接线图Fig.5 Diagram of control circuit wiring

图6 软件结构图Fig.6 Diagram of software structure

将两个电感式接近开关分别安装在苗盘输送装置的支架两侧,用于判断苗盘何时需要进行下移动作,即判断苗盘的右到位和左到位。当苗盘移动到达左右边界时,传感器输出开关信号给PLC,在本设计中用状态寄存器实现启动、停止、电机左到位及电机右到位。应用定时器对电机移动时间及取苗手取苗时间进行计时,设定电机做间歇性进给运动时,运动一次的时间为1s,即电机将苗盘的下一个穴孔的中心线与取苗手中心线(位移32mm)对齐用时1s,电机停止转动供取苗手抓取幼苗时间为2s,计时到达设定值之后触点动作。应用计数器来累加苗盘左移、苗盘右移及苗盘下移的次数,当苗盘右移(左移)次数到达7时,执行电机下移,且右到位(左到位)时计次清零,方便下一行的左移(右移)计数;当下移次数达到16时,一个苗盘的送苗结束。

将苗盘第1排的最左边的育苗穴槽即人为规定的取苗手初始取苗位置标记为N=1,软件流程图如图7所示。

图7 软件流程图Fig.7 Flow chart of software

4.2 苗盘运动的实现

横向运动的实现:由于PLC需要发脉冲信号来控制步进电机正反转,分别完成苗盘的横向右移和左移。苗盘在横向做间歇式进给运动,以向右移动为例:从最左端开始,待第1株幼苗抓取完毕后,向右每完成一格幼苗的输送(位移为两个穴槽的间距32mm),都要停止一段时间,待取苗手抓取完毕后,再进行下一株幼苗的输送。PLC内部设有定时器,且电机的位移在平均转速(即脉冲频率)确定的情况与每次移动时间成正比,所以用右移时间来代替位移进行输出显示。拟定每次进给运动电机的转动时间为1s,并且取苗手在2s之内完成幼苗的抓取。

苗盘的纵向移动的实现:苗盘在纵向做的是向下的间歇性进给,每当取苗手完成横向一排的抓取后,苗盘纵向进给一格位移32mm。与苗盘的横移相同,设定输出为电机下移1s,然后停止2s,待取苗手抓取完毕当前幼苗后开始横向移动。以右移为例,当苗盘右移次数达到7,表示已经进给到该行最后一格,此时C0开启,开始进行2s计时,本行最后一株幼苗抓取完毕后执行电机下移,该模块只执行一次,然后进行下一行的横向移动;最后一行抓取完毕后要继续下移进行苗盘回收,一共需要下移16次。将梯形图的点位与触摸屏图形对应的模块连接实现PLC软件与触摸屏软件联合仿真,如图8所示。

图8 梯形图与触摸屏点位对应关系Fig.8 Corresponding relations between ladder diagram and touch screen

4.3 触摸屏仿真实现

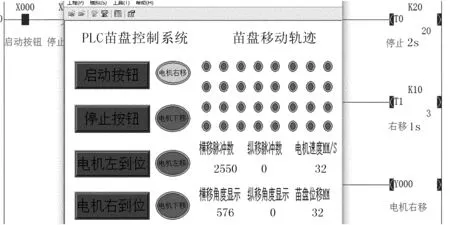

采用三菱HMIGT10系列触摸屏用于监控系统状态,应用GT Designer 3软件设计触摸屏界面,与仿真软件进行通信,实现联合仿真。移栽机的信息实时通过仿真界面显示,苗盘移动轨迹应用8×4的点阵,用来显示当前取苗的位置,通过取苗位置的变化可以实时监测苗盘移动的位置。电机参数显示模块可以显示当前电机的运行速度,控制器发送的横向移动脉冲数和纵向移动脉冲数,以及横向纵向移动的角度和苗盘的位移量。联合仿真界面如图9所示。

图9 联合仿真界面Fig.9 Interface of joint simulation

5 结论

对移栽机苗盘输送过程中存在位移误差的问题进行分析,采用误差检测和补偿模块进行修正,并对移栽过程中苗盘的横向移动和纵向移动进行了PLC控制系统的设计与仿真,实现了运行参数的实时显示。进行了控制电路的实物连接,对苗盘横向移动的步长及速度等参数进行了调试和修正,对控制效果进行了测试。由于拖拉机转动输出的最大转速为720r/min,取苗机构取苗周期时间最快为1.2s/株,因此送盘线速度不超过32mm/s,就可以配合取苗机构完成取苗工作。