小型蔬菜移栽机械手的设计与试验

付 强,胡 军

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319 )

0 引言

虽然我国拥有广阔的国土面积,但由于我国人口众多及地理环境的多样性,造成我国农业生产中突出的问题是可耕地资源相对较少,目前解决这一实际问题的有效途径之一便是大幅提高单位面积内农作物产量和产品品质[1]。

我国农业生产过程中较为突出的矛盾是副食品供应偏紧,为了缓解这一紧要矛盾,我国农业部在20世纪80年代末期提出建设“菜篮子工程”,经过30年的建设与发展,取得了显著成效。我国国家办公室于2010年下发了关于统筹推进新一轮“菜篮子”工程建设的意见,各级政府及农民对蔬菜生产的重视程度进一步增强,蔬菜种植面积稳步增加[2]。自我国实施“菜篮子工程”后,我国蔬菜种植面积逐年稳定增加。据国家市统计局官方数据显示,2015年全国蔬菜面积达21 999.7khm2,较2010年增加2 999.82khm2。

蔬菜生产过程中,由于其生长周期短、劳动任务繁重,因此可将蔬菜生产划分为劳动密集型产业。目前,在我国种植面积较为广泛的蔬菜品种中,通过育苗移栽方式种植的蔬菜品种约占60%,而在整个蔬菜生产过程中劳动强度较大的两项工作分别是蔬菜秧苗移栽及蔬菜收获。其中,蔬菜秧苗移栽工作占总劳动量的20%左右,仅次于收获作业[3]。目前,秧苗栽植几乎全部由人工完成。随着近年来城市的飞速发展,农村大量劳动力向城市转移,导致农村可用劳动力减少,进而导致蔬菜生产过程中生产效率低、移栽质量差等问题的发生。因此,实现蔬菜移栽机械化已成为我国蔬菜种植发展过程现阶段的迫切需要。

蔬菜移栽机械化意味着蔬菜种植过程中基本不需要人工参与,即蔬菜秧苗的取放、种植均由机械完成,而移栽机器人则是完成此项工作的主要机械结构。所以,对移栽机器人的研究是实现蔬菜移栽机械化的重要工作之一。然而,我国对移栽机器人的研究较欧美等发达国家晚,欧美国家最先在经济作物与蔬菜方面开展此项研究,在有一定研究基础上陆续延伸到其他的粮食作物[4-5]。

国外最早的商用移栽机器人是用于辣椒移栽的机器人,它由具有五自由度的机械手及连接在机械手末端的夹持器组成的,此机器人是由美国的路易斯安那农业试验站Hwang和Sistler在1986年研制成功的[6]。为证明移栽机器人可以对温室穴盘苗进行移栽作业,美国奥本大学的U.Kutz等人在1987年成功设计出基于Puma560机器人的苗圃植物移栽机器人[7]。为进一步优化移栽机器人,美国罗格斯大学的K.C.TING等人在1990年设计出由气缸驱动移栽爪完成移栽工作的移栽机器人[8-10]。在上述基础上,日本东北国家农业试验站的Osamu SAKAUE在1996年成功研制出一套基于现代电子技术的农业机器人作业系统[11]。韩国首尔大学的K.H.Ryu在2001年开发出一款移栽机器人[12],由直角坐标机器人、气动双驱动移栽爪、步进电机组成,可实现气、电两种控制方式。为验证不同结构机器人的移栽工作效果,捷克生命科学大学的P.hula等人在2008年利用不同结构ABB机器人进行了移栽效果比较试验[13],证明所测试的机器人都能用于移栽作业。

我国于20世纪末期开始对移栽机器人进行研究,较欧美等发达国家晚10年左右。据资料显示,我国最早研究移栽机器人的是国立台湾大学的林逵德,在1996年针对直角坐标移栽机器人展开研究,并对秧苗换盘移栽的路径进行了规划分析[14-15]。国立中兴大学郑经绅等人紧随其后,于1997年创新研发了新式花卉穴盘苗移栽机器人,采用气缸驱动,并对移栽机器人的动作进行了规划[16-17]。浙江大学任烨于2007年开发研究了具有视觉系统、输送系统、控制系统及抓取系统等系统的温室移栽机器人[18],并取得了一定的有益效果。同年,沈阳农业大学的田素博老师团队分别对气动式花卉穴盘苗移栽机的移栽机械手[19]、输送系统[20]和控制系统[21]进行了研究,设计出基于PLC的机械手运动控制系统[22-23]。2007年,江苏大学的郁玉峰等人[24]运用数值的形态学方法求得图像中各秧苗的中心位置,并以此为依据创新设计了三平移并联移栽机器人,同时根据计算结果对秧苗进行定位[25]。2009年,南京农业大学的周婷等人提出目前的温室穴盘苗移栽机器人应可适用于不同规格的规格育秧穴盘[26]。2010年,北京京鹏环球科技股份有限公司以直角坐标移栽机器人为基础,开发了一款新型植物工厂移栽收获机器人网。

综上所述,不难发现现有的移栽机及移栽机械手存在许多不足之处。例如,现有的多数移栽机不能应用于温室大棚,与我国国情不符;需要人工喂苗,劳动强度大,工作效率低等。近几年,我国诸多科研工作者研发的移栽机械手多数为气压或液压驱动,在实验室或土壤状况较好的环境下工作相对较为稳定,但温室大棚内土壤状况不稳定。因此,设计一种能够在温室大棚内广泛应用的移栽机械手是当前研究的一个重点。

1 机械手结构设计

1.1 机械手的整体设计

根据现有的蔬菜育苗钵盘的外形尺寸及茄科蔬菜(如茄子、辣椒等)的育苗农艺要求,并结合吊篮-鸭嘴式移栽机的结构确定移栽机械手的设计方案,设计移栽机械手的整体结构,计算各部件的结构尺寸。同时,根据所阅读的文献及蔬菜移栽的工作过程,本文设计的蔬菜移栽机械手应能够完成蔬菜钵苗的夹取、移动及投放工作。依据现有的蔬菜育秧盘结构尺寸,本文设计的蔬菜移栽机械手整体结构如图1所示。

1.底座 2.旋转单向舵机 3.旋转底盘 4、6、8、10.双向舵机 5.大臂 7.小臂 9.连接板 11、12.机械手指

本文设计的蔬菜移栽机械手的工作过程为:旋转单向舵机控制整个机械手中旋转底盘的旋转过程,即控制机械手从夹取蔬菜钵苗后到机械手向鸭嘴式吊篮中投放蔬菜幼苗之间的旋转运动;3个双向舵机联动控制机械手在夹取蔬菜钵苗以及投放钵苗过程中大臂、小臂及机械手指的角度,以确保能够在不损伤蔬菜钵苗的情况下完成蔬菜钵苗的夹取及投放工作。在移栽机械手的工作过程中,双向舵机控制机械手指的开合大小,并保证在机械手的移动过程中不会出现蔬菜钵苗因机械结构的震动而掉落的情况。

1.2 机构设计

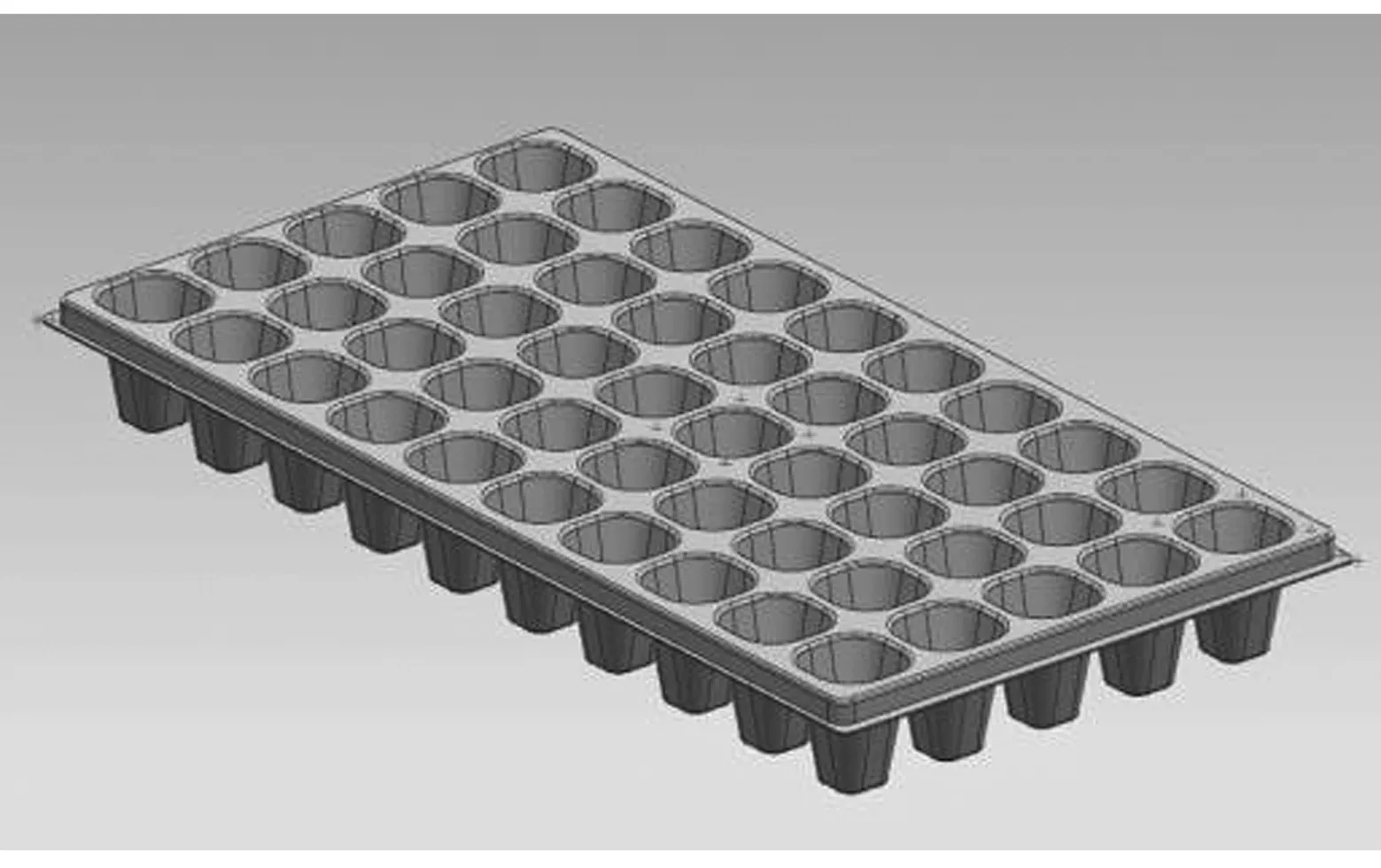

本文设计的蔬菜移栽机械手是以我国现有的标准化蔬菜育秧钵盘所育蔬菜秧苗为对象的,因此本文对现有的标准化蔬菜育苗钵盘进行简要说明,其具体尺寸与结构如图2、表1所示。

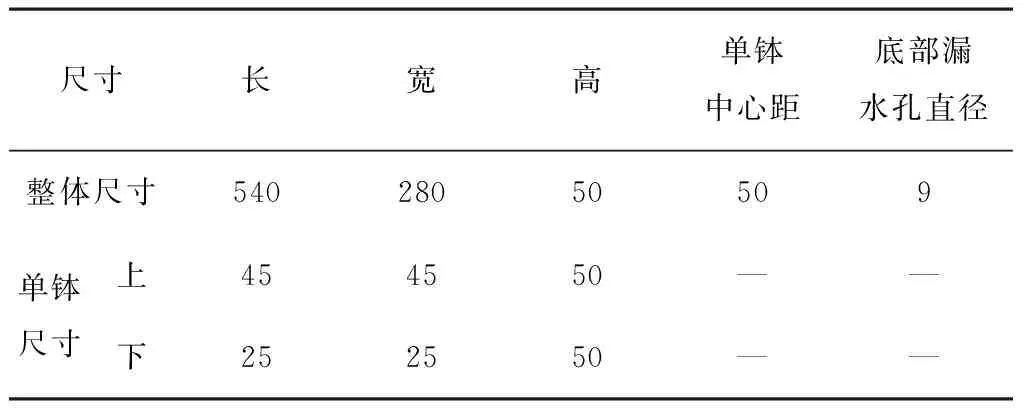

根据育苗钵盘的结构尺寸及油菜移栽机质量评价技术规范(NY/T 1924-2010),对移栽机械手主要零部件的结构尺寸进行设计计算,具体如图3~图5所示。

1.3 三维设计

利用三维建模软件建立移栽机械手的三维模型,模拟移栽机械手的整个工作过程,分别分析机械手指、大臂及小臂的应力应变,检验机构各部件的结构强度是否能够满足农业机械国家标准。其中,机械手指、大臂及小臂的结构如图6~图8所示,整体装配如图9所示。

图2 秧盘三维模型Fig.2 Three - dimensional model of seedling tray

表1 育秧盘尺寸Table 1 Dimensions of seedling tray mm

图3 手指尺寸图Fig.3 Finger size map

图4 大臂尺寸图Fig.4 Large arm dimension drawing

图5 小臂尺寸图Fig.5 Dimension drawing of small arm

图6 大臂Fig.6 Large arm

图7 小臂Fig.7 Small arm

图8 机械手指Fig.8 Mechanical fingers

图9 装配图Fig.9 Assembly drawing

2 钵苗破碎试验与仿真分析

为了解钵苗的力学性能,并为后续的机械手静力学分析提供理论基础与数据支持,利用WDW-200E型万能试验机对蔬菜钵苗(辣椒)进行破坏性试验,得到苗钵破碎的力学曲线,如图10所示。

图10 位移—力曲线图Fig.10 Displacement force curve diagram

由图10可知:辣椒钵苗破碎力呈先增大后减小趋势,在9.8~10.6mm之间达到极值,极值范围为30~31N。即对辣椒钵苗施加此范围内的压力时,辣椒钵苗完全破碎。试验数据经过优化后,可得到钵苗破碎力的方程式为

y=-6×10-6x4+0.012x3-0.0926x2+

2.8686x+0.5181

式中x—测量所得破碎力;

y—校正后的破碎力。

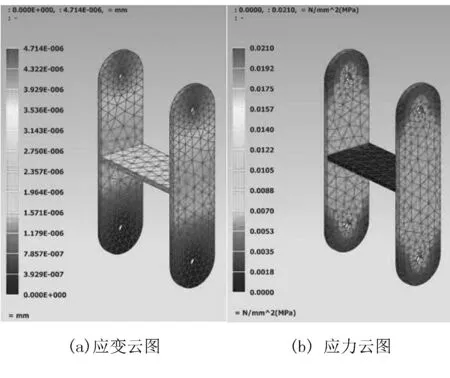

由此可得,辣椒钵苗的破碎力最大值为31N。钵苗破碎试验为后续机械手关键部件的静力学分析提供了重要的数据基础。在上述试验的基础上,利用绘图软件中的分析模块对其进行静力学分析,结果如图11~图13所示。

图11 大臂应力分析Fig.11 Stress analysis of large arm

图12 小臂应力分析Fig.12 Stress analysis of small arm

图13 手指应力分析Fig.13 Stress analysis of finger

由图11~图13可知:大臂的最大变形量为4.714×10-6mm,小臂的最大变形量为9.476×10-6mm,手指的最大变形量为0.039mm,三者的最大变形量均在允许变形范围内,满足机构设计要求与农机标准。在仿真分析过程中,因仿真软件限制,大臂、小臂及手指材料均为45钢,其极限屈服强度为335MPa,而大臂、小臂及手指所受最大应力分别为0.021 0、0.022 6、28.82MPa,均远小于其材料的极限屈服强度,故所设计的机械手满足强度要求。

3 结论

1)由有限元分析可知:大臂的最大变形量为4.714×10-6mm,小臂的最大变形量为9.476×10-6mm,手指的最大变形量为0.039mm,大臂、小臂及手指所受最大应力分别为0.021 0、0.022 6、28.82MPa,均远小于其材料的极限屈服强度。分析结果表明:本文所设计的小型蔬菜移栽机械手结构合理,整体结构满足农艺要求,能够完成温室内蔬菜钵苗移栽工作。

2)若此机构能够与鸭嘴-吊篮式移栽机成功结合,则可在一定程度上解放劳动力,降低温室大棚内蔬菜移栽工作的劳动强度。本研究可为以后全自动蔬菜移栽机的发展提供数据与理论参考。