基于圆盘式切割器的木薯茎秆切割试验研究

薛 忠,张留峰,宋 刚,王名炜,韩亚峰,王 刚

(中国热带农业科学院 农业机械研究所,广东 湛江 524091)

0 引言

木薯是世界三大薯类之一,广泛栽培于热带和亚热带。在我国南亚热带地区,木薯是仅次于水稻、甘薯、甘蔗和玉米的第五大作物。木薯茎秆作为木薯种植区主要的副产品,约占木薯产量的50%。按照2016年全国木薯产量763.42万t推算,2016年全国木薯茎秆的年生物量约381.71万t,其中只有10%~15%用来留种储藏,其余大多丢弃在田间地头后自然腐烂,既造成生物质资源浪费,又容易引起环境污染,甚至引起火灾。目前,相关科研人员在木薯茎秆粉碎还田、直接气化、水解糖化、堆沤有机肥及食用菌基质化等方面已开展研究[1-9]。

木薯茎秆机械化收获作为实现木薯生产全程机械化一个重要环节,也是制约木薯产业发展的一个瓶颈。木薯茎秆切割器是木薯茎秆收获机械的关键部件。因此,研究基于木薯茎秆力学特性的圆盘式切割机理对促进木薯机械化收获乃至木薯茎秆综合利用具有重要的作用[10]。

本文采用试验与数值分析相结合的方法,利用圆盘式切割器研究木薯茎秆的不同参数组合对其切断的影响,从而优化切割器参数组合,揭示其切割机理。该研究可有效解决在木薯茎秆机械化切割过程中机械切割效率及能耗的问题,满足木薯茎秆机械化切割的技术要求,为木薯收获机械的设计及木薯机械化收获在我国热带地区的推广应用提供技术支持。

1 试验台整体结构及工作原理

试验台主要由台车、行走电机、卧式粉碎装置、立式切割装置及控制电柜等组成,车行走速度0~1.5m/s无级调速,立式切割粉碎转速0~1 200r/min无级调速,如图1所示。

试验台立式切割装置由机架、滑板、连接板、直线导轨、升降丝杠、弧形滑槽、变频驱动电机、链式联轴器、主轴、扭矩传感器及刀盘等组成。试验过程中,扭矩、转速、功率等信号通过XLN-500扭矩转速功率测试仪获得。由于XLN-500扭矩转速功率测试仪只能在显示窗口读数,实时数据不能保存,因此经RS485转换,利用485 to USB数据转换器将数据转存入PC机储存器。M400数据采集管理软件通过计算机串行口采集仪表测量数据并实时显示、存储。

图1 木薯茎秆切割试验台Fig.1 Cassava stalk cutting test bench

2 试验设计方案的确定

2.1 试验材料与方法

试验采用广东省湛江市周边农村种植的华南205直杆木薯茎秆,茎秆取回后去叶、去毛根,试样要求通直、无虫害。测得木薯茎秆湿基含水率为62.45%。对选定的试样进行逐一编号,对应测量其切割高度处的直径并记录,并将其按照顺序一字排开插入自制的固定架上,确保木薯茎秆直立垂直于地面。木薯茎秆固定架的固定孔间距0.50m,总长度6.00 m,可根据实际需要调整株距,最多可1次试验切割13根木薯茎秆。试验过程如图2所示。

图2 试验过程Fig.2 Test procedure

2.2 评价指标的确定测定方法

功耗是设计切割器的前提之一,对切割试验过程中的功耗消耗进行测量,可以有效地评价和确定切割器性能。试验通过电机驱动刀盘,通过调速电机调整刀盘转速,使用数据采集器采集扭矩数据,采样频率2 000Hz,使用SAS进行数据处理。

(1)

最大功率和平均功率计算公式为

(2)

(3)

2.3 因子水平的设计

木薯茎秆切割过程中,机器前进速度、刀盘转速、刀片数量、刀片倾角、刀片刃角、切割角及木薯茎秆含水率等都可能对切割效果具有影响。根据试验条件,将机器前进速度、刀盘转速、刀片倾角、刀片刃角及切割角作为试验因素。刀片数量属于离散变量,为研究刀片数量对切割性能的影响,对应每个刀片数量因素进行1次试验,并对其进行方差分析来确定刀片数量的影响。

2.3.1 机器前进速度及刀盘转速的确定

刀盘转速是影响切割效果的重要因素之一。理想状态下,单圆盘式木薯切割器工作时,其上的刀片随刀盘一起做旋转运动,并与切割器整体作水平前进运动,两者共同组合运动。刀片上的某一点相对于地面的运动轨迹为一条余摆线,并同时满足以下条件[11]。

圆盘式木薯茎秆切割器不漏割条件为

(4)

避免刀盘与木薯茎秆相撞条件为

(5)

避免重割条件为

(6)

式中φ—刀盘倾斜角(rad);

β—刀片间隔角(rad);

D—木薯茎秆直径(m)。

2.3.2 刀片切割角的确定

由于木薯茎秆纤维为轴向分布,切割器刀片在切割茎秆时需破坏其纤维束,刀片刀刃与茎秆成垂直或者一定角度。有关文献表明:切割植物茎秆较硬时,切割器在高速运动下,刀片切割茎秆受到的载荷较大,从安全角度考虑及防止工作过程中发生卷刃、断刃等情况,刀片的厚度一般不少于3mm,其它尺寸参照《农业机械设计手册》设计。

本试验考察刀片数量、切割角及刃角对切割功耗的影响,刀片设5个水平的刃角和5个水平的切割角。5个刃角水平可由加工5种不同刃角刀片满足,5个切割角水平可由刀片与刀盘之间不同角度的安装孔来实现。刀盘上的安装孔角度由切割角的5个水平决定。

刀盘直径500mm,按试验方案加工2个,分别安装3~6把刀及2~4~8把刀。刀片工作长度80mm,每把刀片用2个螺栓固定在到盘上。材料T10,表面粗糙度为3.2,淬火处理。考虑到木薯茎秆强度较大[12]及防止切割器工作时刀片发生卷刃、断刃等情况,刀片厚度设计为5mm,可满足试验要求。

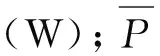

2.4 总体试验方案

研究木薯茎秆切割试验时,刀片数量、刀片刃角、切割角、刀盘倾角、刀盘转速及机器前进速度对木薯茎秆切割功耗的影响[13-16]。对每一种试验刀片数量下均设计五因素五水平响应面试验方案。试验因素的因素水平编码表如表1所示。

表1 木薯茎秆因素水平编码表Table 1 Encoding factor level

3 试验结果与分析

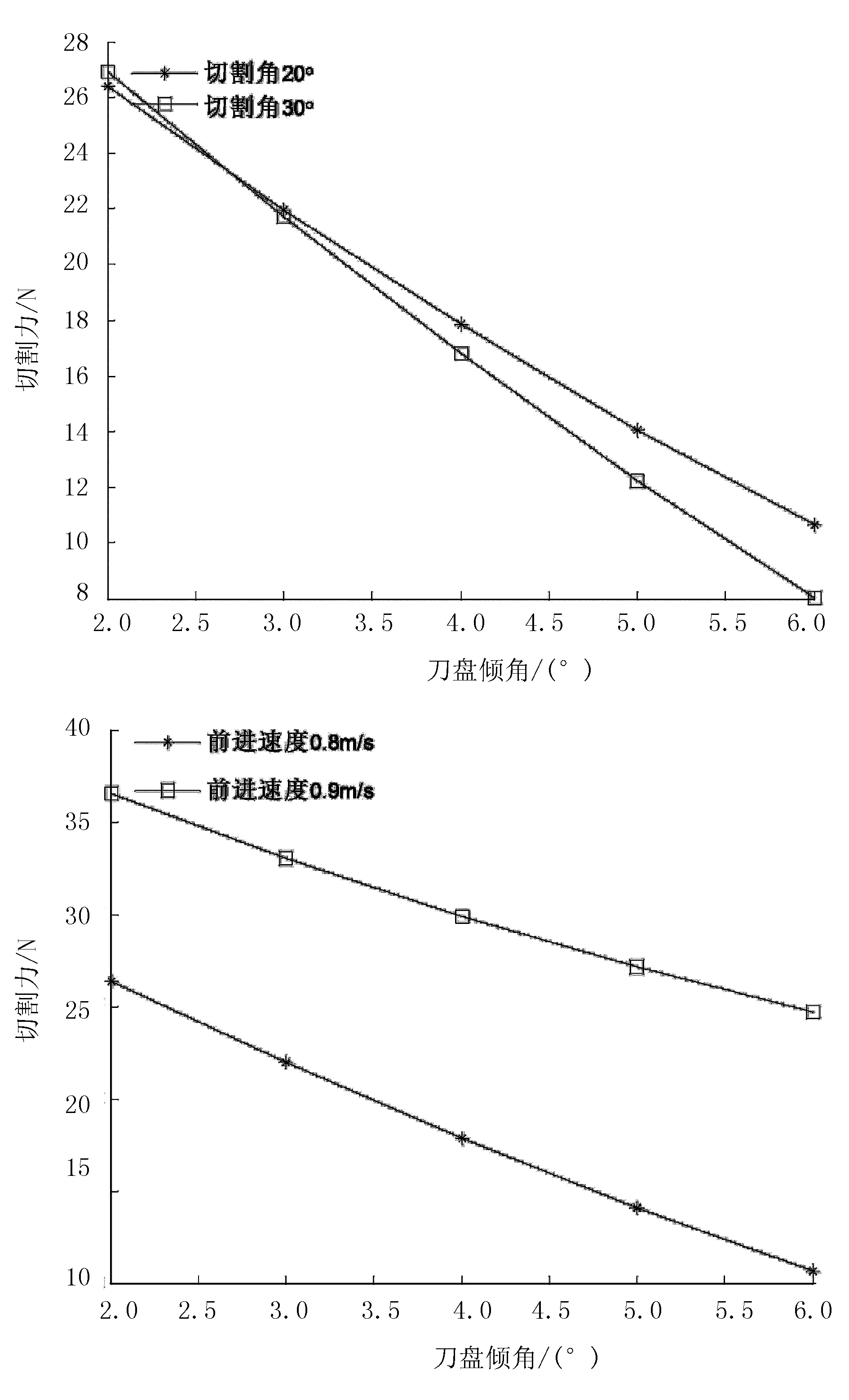

3.1 刀片刃角对木薯茎秆切割阻力的影响

分别在刀盘倾角取2.5°和4.8°、机器前进速度取0.80m/s和0.90m/s、刀盘转速为500r/min和550r/min、切割角取20°和30°的情况下,对刀片刃角分别取10°、15°、20°、25°、30°等5个水平,进行单因素试验,结果如图3所示。由图3可以看出:在机器前进速度、刀盘倾角一定时,随着刀片刃角的增加,切割阻力在增加;而当刀盘转速、切割角一定时,切割力随着刀片刃角的增大呈先增后降的趋势。

图3 刀片刃角与切割力关系图Fig.3 Relationship of blade edge angle and cutting force

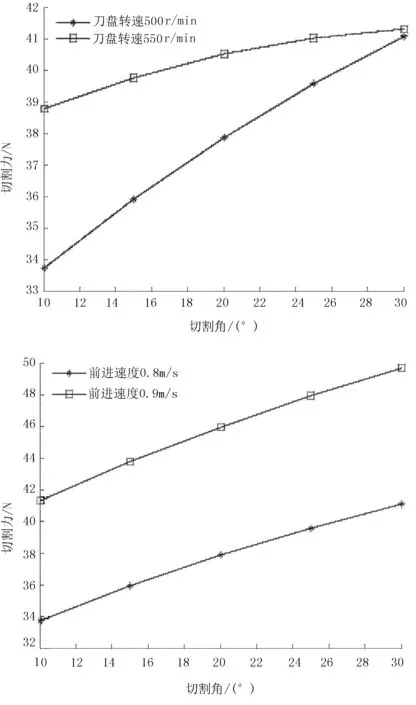

3.2 刀盘倾角对木薯茎秆切割阻力的影响

分别在刀片刃角取10°和20°、机器前进速度取0.80m/s和0.90m/s、刀盘转速为500r/min和550r/min、切割角取20°和30°的情况下,对刀盘倾角分别取2°、3°、4°、5°、6°等5个水平,进行单因素试验,结果如图4所示。

图4 刀盘倾角与切割力关系图Fig.4 Relationship between cutting force and angle of cutter head

图4可以看出:在刀盘转速、切割角、机器前进速度、刀片刃角一定时,随着刀盘倾角的增加,切割阻力在呈线性减小。其原因是斜切可以减小最大切割力。

3.3 切割角对木薯茎秆切割阻力的影响

分别在刀盘倾角取2.5°和4.5°、机器前进速度取0.80m/s和0.90m/s、刀盘转速为500r/min和550r/min、刀片刃角取20°和30°的情况下,对切割角分别取10°、15°、20°、25°、30°等5个水平,进行单因素试验,结果如图5所示。由图5可以看出:在刀盘转速、刀盘倾角、机器前进速度、刀片刃角一定时,随着切割角的增加,切割阻力在增大。

图5 切割角与切割力关系图Fig.5 Relationship between cutting angle and cutting force

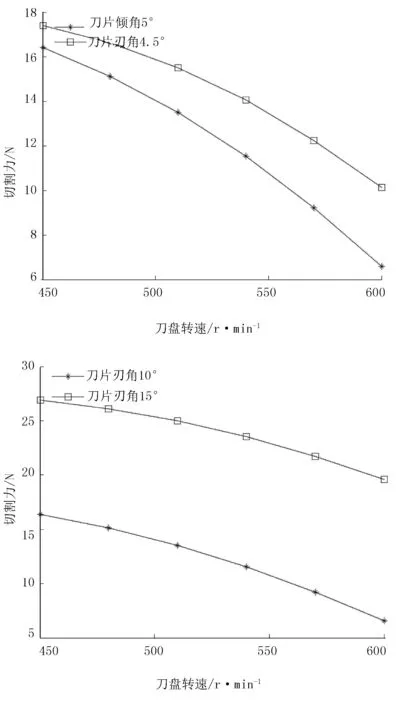

3.4 刀盘转速对木薯茎秆切割功耗的影响

分别在刀盘倾角取5°和4.5°、机器前进速度取0.80m/s和0.90m/s、刀片刃角为10°和15°、切割角取20°和30°的情况下,对刀盘转速分别取450、480、510、540、570、600r/min等6个水平,进行单因素试验,结果如图6所示。由图6可以看出:在切割角、刀盘倾角、机器前进速度、刀片刃角一定时,随着刀盘转速的增加,切割阻力在逐渐减小。

图6 刀盘转速与切割力关系图Fig.6 Relationship between speed and cutting force of cutter head

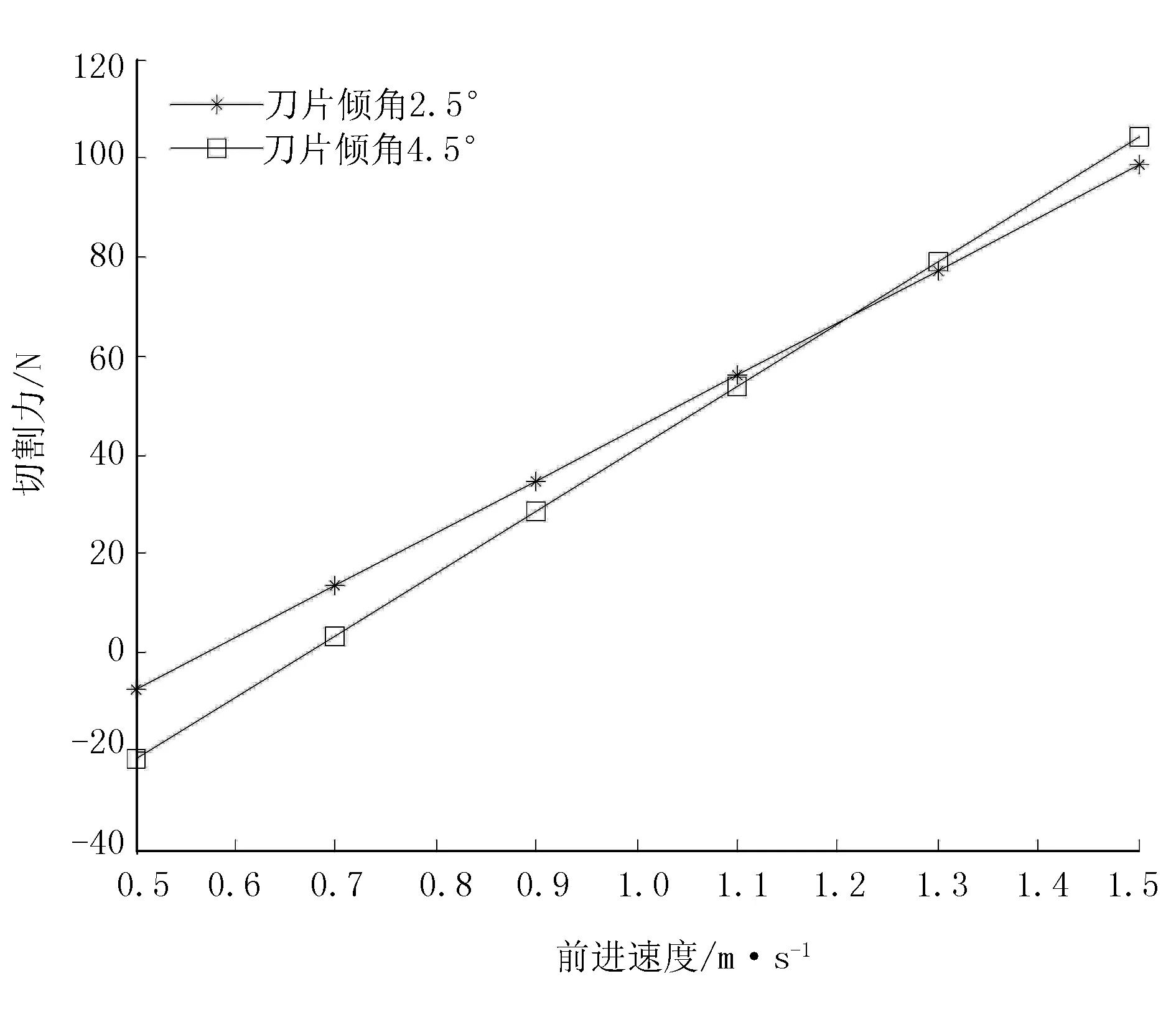

3.5 机器前进速度对木薯茎秆切割功耗的影响

分别在刀盘倾角取2.5°和4.5°、刀盘转速500 r/min和550r/min、刀片刃角为10°和15°、切割角取20°和30°的情况下,对机器前进速度分别取0.50、0.70、0.90、1.10、1.30、1.50m/s等6个水平,进行单因素试验,结果如图7所示。

图7 前进速度与切割力关系图Fig.7 Forward speed and cutting force diagram

由图7可以看出:在切割角、刀盘倾角、刀盘转速、刀片刃角一定时,随着机器前进速度的增加,切割阻力在逐渐线性增大。

3.6 切割力响应面模型回归结果分析

按照试验方案,对木薯茎秆切割数据进行整理后做SAS响应面分析,结果如表2所示。回归分析表明:切割力响应面模型的线性项效应显著,平方项和交叉项的效应均不显著;对其进行拟合不足检验不显著,说明模型拟合适当;因素效应检验均不显著,说明在切割过程有关因素对其影响不大。分析其原因可能是由于其独特的结构所导致,在切割的瞬间主要表现为高速切割,切割参数对其影响不大。回归数学模型为

YLi=-331.208605+2.090856X1+2.172397X2+

2.958881X3+0.637438X4+264.68014X5+

0.030821X1X2+0.251099X1X3+0.003326X1X4-

2.522446X1X5-0.077771X2X3-0.004852X2X4+

0.481006X2X5-0.034103X3X4+9.76754X3X5-

表2 切割力响应面响应面模型回归分项检验Table 2 Cut the maximum shear stress response surface regression model with partial test

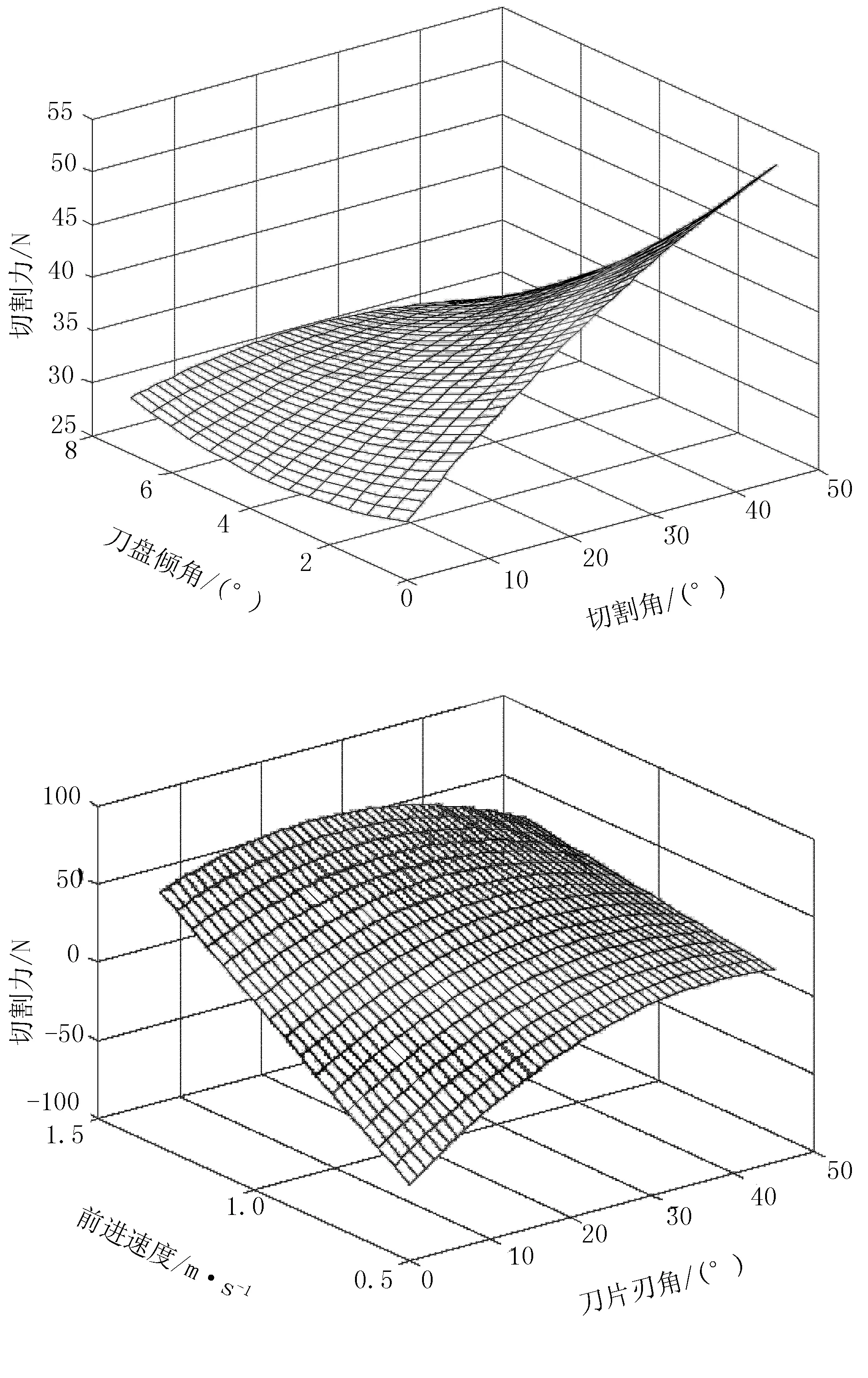

不同因素与切割力响应曲面如图8所示。

图8 不同因素与切割力响应面图Fig.8 Response surface

4 结论

1) 在自行研发的圆盘式切割试验台上进行了木薯茎秆切割试验研究,对影响木薯茎秆切割的试验因素进行了不同水平组合的单因素、多因素试验。

2)木薯茎秆茎秆切割过程中刀片数量对茎秆切割影响不大;最大切割力与刀片刃角、刀盘倾角、切割角、刀盘转速及机器前进速度相关;随着刀片刃角、切割角、机器前进速度的增大,最大切割力增大;随着刀盘倾角、刀盘转速的增大,最大切割力呈减小趋势。