基于多维信息感知的冷链物流监控系统

赵 衰, 丁 菡, 李 瑞, 王 志, 张小彬, 赵季中

(1. 西安交通大学 电子与信息学部 陕西 西安 710049; 2. 西安电子科技大学 软件工程学院 陕西 西安 710126; 3. 西安交通大学 软件学院 陕西 西安 710049)

0 引言

由于运输温度及震动敏感货物(如药品、生物制品、生鲜等)的需求迅速增大,对冷链物流服务质量的要求正在经历爆炸式的增长,我国已部署的冷链物流仅能满足20%~30%的社会需求。制约冷链物流发展的主要障碍在于其效率低下,即缺乏能够实时汇报运输途中异常事件的手段。因此,冷链物流产业需要系统地感知并处理运输中的多维数据,如车体温度、物品震动等。 借助此类数据,管理员才能够发现异常事件并进行决策,从而减少经济损失。无源可计算射频识别(computational radio frequency identification, CRFID)[1]标签能够通过射频信号与阅读器进行无线通信,并提供所贴附物品的上下文信息。该类标签符合商用RFID标准,不仅能够提供物品ID信息,还配备了丰富的传感器,如温度传感器、加速度计、光传感器等。因此,CRFID标签能满足多维信息感知的需求。无线识别与感知平台(wireless identification and sensing platform,WISP)是一种嵌入了多种传感器的CRFID标签。由于其多维感知能力,WISP适用于各种应用。一些工作通过分析物品上WISP数据,将物品的轨迹转化为用户层的日常活动(如做饭、看电视等)[2]。文献[3]将WISP嵌入混凝土中来监测其材料特性,文献[4]通过在用户和WISP间构建间接通信信道实现了用户的认证。此外,利用加速度计进行定位追踪是另一个主流方向。文献[5]利用车体加速度数据探测路面的状况,文献[6]通过分析手机加速度数据获取用户在空中挥舞手机的动作,实现了空中手写识别功能。本文提出一种基于CRFID标签的MultiSS系统,以获取冷链运输中的重要数据,即车体内温度及物品的三轴加速度运动特征。MultiSS系统综合利用WISP上多种传感器及感知数据,能够实现冷链物流中对运输温度及震动敏感物品的实时监控。

1 背景及系统概述

1.1 无线识别与感知平台(WISP)

WISP是一款典型的被动式CRFID标签,工作在超高频带(920~925 MHz),并执行商用EPC Class 1 Generation 2协议,采用反向散射模式建立与读写器之间的通信。借助其内置的温度传感器和加速度计,WISP非常适合实时测量冷链物流车中物品的温度和运动状态。

1.2 MultiSS系统概述

MultiSS系统包含一个超高频RFID阅读器、一个圆极化天线、一批WISP标签和一个计算终端,系统部署在物流车中。阅读器不断读取WISP,并获取温度和加速度数据。终端实时地对采集的数据进行处理并分析是否发生异常事件。其中一个WISP部署在物流车厢内用于监测内部温度,其他WISP部署在物品上用于监控其运动状态。一旦检测到异常状况发生,MultiSS系统将会发出报警信息。

2 温度异常检测

2.1 温度检测

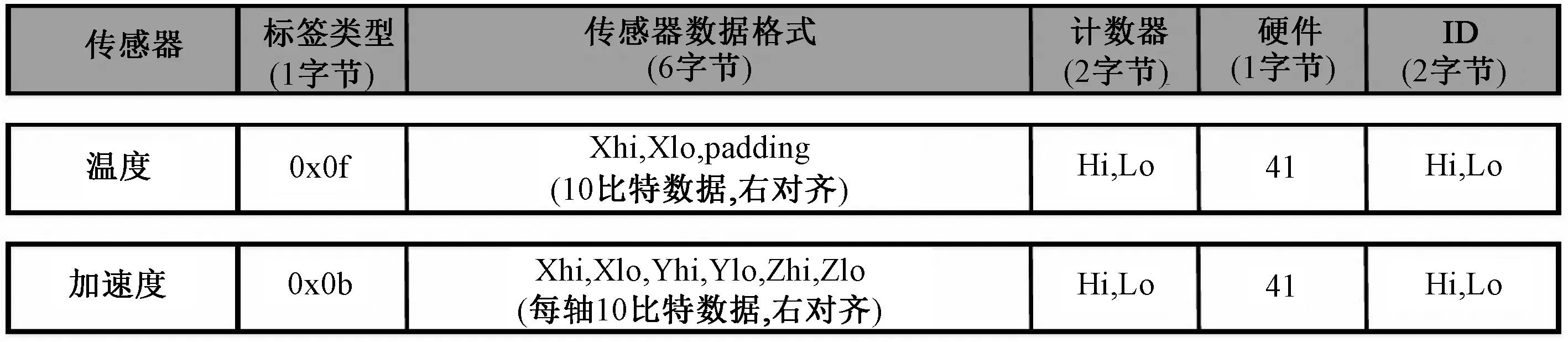

实时监控温度能够有效避免因温度变化而造成的物品损坏。MultiSS系统使用WISP温度传感器实时采集并监控物流车中温度信息。WISP上的温度传感器型号为LM94021,工作范围为-50~150 ℃。该传感器的输出不是直观的摄氏温度数据,而是正比于测量温度的电压值,该值存储于WISP EPC码(即ID)中,通过无线传输方式返回给阅读器,因此需要进行数据转换。图1为WISP 标签种类及EPC中感知数据存储格式。由EPC码获取温度的公式为

T=(Et-673)×423/1 024,

(1)

式中:Et为EPC中相应数据位,共10比特。例如,EPC码‘0x0f 02a9 0100 0000 0314 41 000 d’中对应的16进制温度数据为‘02a9’,转换为摄氏温度约为3.30 ℃。

图1 WISP标签种类及EPC中感知数据存储格式Figure 1 WISP tag type and sensor data format in EPC

2.2 温度传感器校准

大多数温度传感器均有测量误差,可能会导致温度异常的误报。为了更准确地检测车体内温度的变化范围,本文采用线性最小中位数二乘回归(LMS)模型对温度数据进行校准。LMS是最小二乘回归的变种,用残差的中位数替换传统的残差和,可以有效拒绝数据中近50%的污点,旨在寻找覆盖半数测量值的最窄的拟合线[7]。LMS可以表示为Yi=Xiθ+ei,其中:Y是因变量;X是自变量;θ是p维列向量(θ1,θ2, …,θp);ei呈标准正态分布。

LMS通过式(2)检测θ值:

(2)

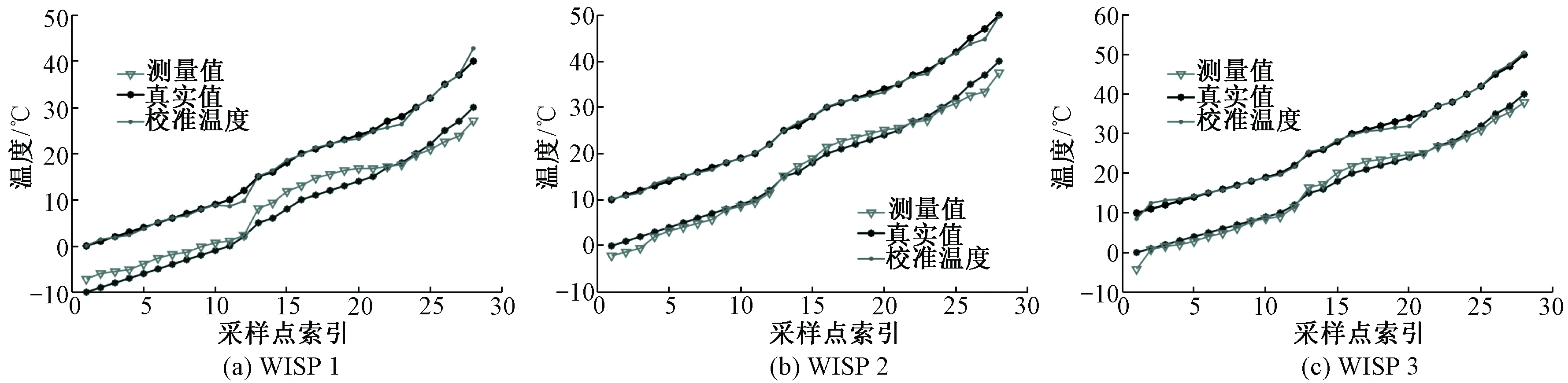

经实验发现,WISP测试数据在不同的温度范围内呈现出局部线性特征。因此,采用分段最小中位数二乘法(SLMS),对不同温度范围的数据进行分段处理。实验记录了三个WISP(WISP1、WISP2、WISP3)的测量值和真实值,采用SLMS对测量结果进行校准,结果如图2所示。可以看出,WISP的测量值与真实值有一定差异。为了更清楚地展示校准结果,在图2中将校准后的数据与真实值同时上移,可以看出,校准后的数据与真实值能够很好地匹配。

图2 WISP的测量值和真实值Figure 2 Measured values and true values of WISP

3 震动异常检测

3.1 三轴加速度检测

运输中,物品的异常运动包括跌落、倾倒、滚动等,常常会导致较大损失。若物品发生异常运动,其三轴加速度会发生骤变,可以通过追踪物品的加速度数据来监测异常震动。由于每个物品上均贴附了WISP,因此可以通过WISP的三轴加速度反映物品加速度。

WISP上的三轴加速度计为ADXL330,测量范围为[-3g, 3g],其中g为自由落体加速度。WISP返回给阅读器的数据并非真实加速度值,而是嵌入在其EPC中的16进制电压值。图1展示了WISP EPC码存储加速度的数据格式。将16进制EPC值转换为加速度,需要将-3g~3g映射到ADC范围(0~1 023),转换因子为170.67。x轴实际的加速度为Ax=Ex/(170.67×1.16)-3,其中Ex为EPC中x轴加速度相应数据位。y、z轴的加速度可通过相同方法进行计算。例如,由EPC码‘0b 019b 019f 021d 007b 41 0005’,可得到x、y、z轴的加速度分别为-0.206 5、-0.179 4、0.677 0。

3.2 WISP加速度计校准

WISP加速度计存在测量误差,采用一种自动校准方法对WISP加速度计进行校准。假设加速度测量值A′与实际值A之间是线性关系,包含一个比例因子S和偏移O,则A可以用矩阵表示为

A=S(A′-O),

(3)

其中:

(4)

3.3 异常运动检测

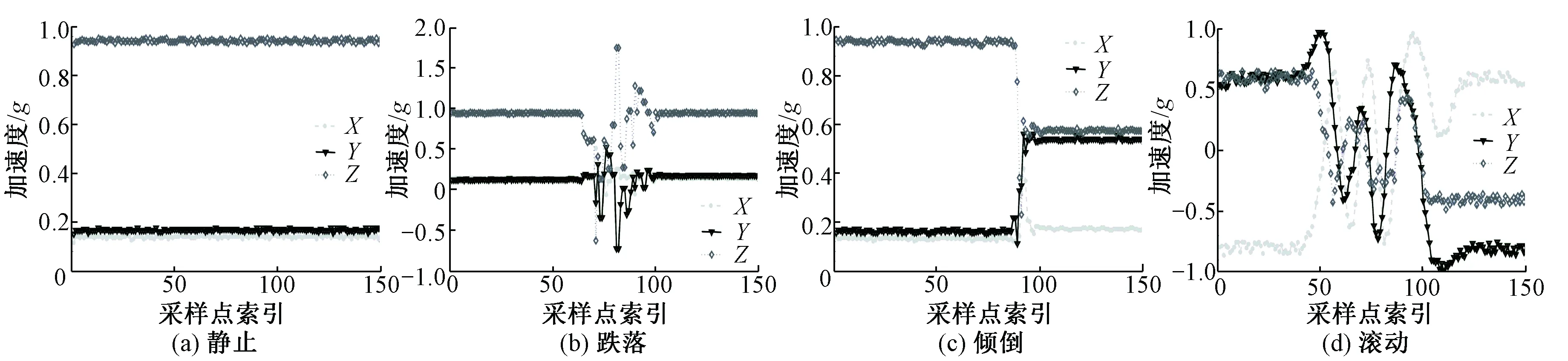

当物流车中物品速度发生变化时,加速度应有所反映。图3为物品在不同异常状态下的加速度值。结果表明,通过监测加速度骤变可检测物品的异常震动。然而,物流车在运输途中可能加速、减速、转弯等,也将造成物品加速度的变化,需要区分这两种变化。

图3 不同异常状态下的加速度值Figure 3 The acceleration values of different abnormal states

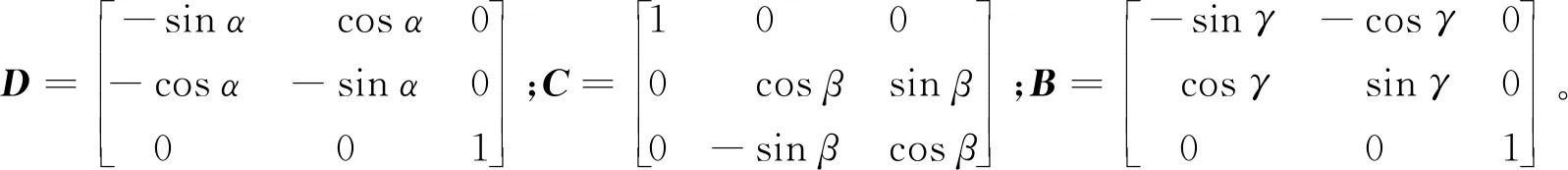

3.3.1加速度计重定向 通过比较物流车上贴附的WISP加速度与物品上WISP加速度间的相似性,判断加速度的变化是否来自物品的自身异常震动。在此之前,需要先对加速度计进行重定向。定义物流车的三维笛卡尔坐标系为:X指向前方,Y指向右侧,Z指向地面。通常物流车和物品的加速度可能是相对于(X,Y,Z)的任意方向,需推测每个轴的转动角而使两者对齐。用欧拉角表示三个转动角,即先绕z轴转动α,随后绕y轴转动β, 最后绕x轴转动γ。采用文献[9]中方法,利用静止时采集的加速度(ax,ay,az)来得到α和β,其中α=tan-1(ay/ax),β=cos-1az。为计算γ,需要正交于Z轴的力,利用物流车的加速阶段来测量γ。给定α、β和测量值(ax,ay,az),γ可表示为

(5)

转动R用转动矩阵D、C、B可表示为

(6)

让A和A′分别表示坐标系xyz和XYZ下的加速度,则A′=R∘A。

3.3.2改变点的检测和异常动作区分 校准和重定向后,系统能够快速检测加速度的变化。采用累积和技术(CUSUM)[10]进行改变点的检测,即检测加速度序列的平均值是否超过预定义的阈值。检测到加速度值变化后,系统需进一步确定该变化是否源于物品的自身异常运动。本文使用动态时间规划技术(DTW)来比较物流车加速度与物品加速度的相似性。DTW常用于计算在时间及速度维度上两个不同序列间的相似性,采用动态规划方法寻找两者间的最佳距离。

对于两个序列A和B,DTW将产生一个距离矩阵:

D(i,j)=‖ai-bj‖,

(7)

式中:ai代表A的第i个采样值;bj代表B的第j个采样值。

系统将寻找从左上到右下的一条最优路径,使其满足两个条件:① 该路径为单调的,即从当前位置开始,下一个位置的方向必须是向右、向下或向右下;② 该路径上距离的和必须为所有可能路径中的最小值,系统采用该路径上的距离总和代表A和B间的距离。正常和异常状况下数据的动态规划如图4所示。为进一步验证该方法的有效性,图4(a)显示了图4(b)中物流车与物品加速度间的最优路径。图4(b)展示了原始数据和匹配过程,显示物流车加速度曲线与物品加速度曲线能够很好地匹配,说明此时加速度改变来自于物流车的运动。从图4(c)的匹配结果可知,此时物品经历了异常状况(因为物流车与物品加速度不匹配)。该例中,图4(b)、(c)两种状况下的幅值分别为1.53和3.92。利用此特点,可以设置阈值以判断物品自身运动状态是否发生了异常。

图4 正常和异常状况下数据的动态规划Figure 4 Dynamic programming of normal and abnormal situation data

3.4 异常运动识别

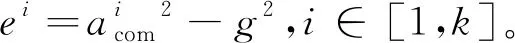

3.4.1特征提取 除了图3中的四种动作外,进一步将倾倒动作细分为向前、向后、向左、向右倾倒。当物品向不同方向倾倒时,会造成三轴加速度不同顺序的变化。因此,可分别计算加速度(ax,ay,az,acom)的均值和标准差作为特征。

此外,熵是随机变量不确定性的有效测量。将熵作为特征是由于可以将三轴加速度看作随机源,且不同运动导致的三轴加速度的变化呈现出明显的不同(隐含不同的信息量)。本文采用最小熵,它能够反映一个分布最差情况的随机性,其表示式为

(8)

式中:X代表加速度序列。结果显示,静止、跌落、倾倒、滚动的平均最小熵值分别为2.2、4.4、3.4、5.1,表明不同的运动状态可以通过最小熵值进行区分。

3.4.2运动分类 分别计算出(ax,ay,az,acom)的均值、标准差以及最小熵值后,系统采用KNN分类及十折交叉验证对特征(即动作)进行分类。

4 实验评估

4.1 系统实现

硬件:采用商用Impinj R420阅读器,收发天线型号为Laird A9028R,增益8 dbi,WISP标签为硬件4.1版本。WISP标签通信时向阅读器发送加速度与温度数据,数据嵌入在其EPC特定字段内。

软件:系统采用LLRP协议与阅读器进行交互,采集标签数据。

4.2 温度实验评估

采用R-squared指标评估SLMS的有效性,测量回归模型描述数据的总体变化,其值为1代表回归线与数据完美匹配。计算了三个WISP标签的R-squared值,其中最小的R-squared值也超过了0.995。进一步观察SLMS的结果,发现SLMS使三个WISP标签的温度测量平均误差均控制在0.5 ℃以内。

4.3 震动实验评估

4.3.1动作检测的精度 震动状态分为静止、跌落、滚动和倾倒(向前、向后、向左、向右)7种,分别表示为M1~M7,评估系统能够成功检测到的6种震动状态(M2~M7)的精度。该组实验在一辆行驶的小汽车中进行,每个动作重复70次,采用CUSUM算法[10]对M2~M7的数据进行检测,其中最小精度为0.925(滚动动作),该结果是由滚动动作的本质特征所决定。即物品发生滚动时,三轴加速度会发生周期性改变,该改变可能削弱某些特征对动作的描述,如加速度的均值。共计420次实验中,总体的检测精度可以达到0.967,表明系统对检测不同的震动状态具有很强的鲁棒性。

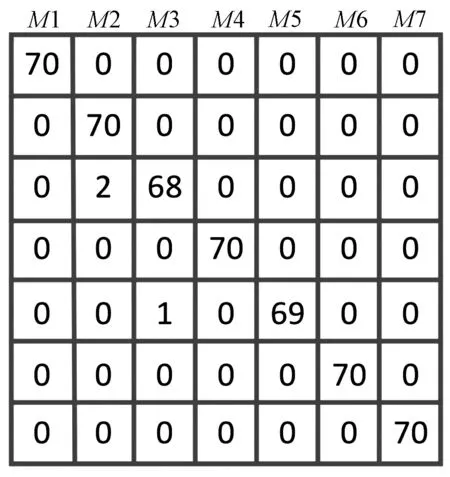

图5 分类混淆矩阵Figure 5 Confusion matrix of classification

4.3.2动作分类的精度 随机选取70组实验中的10组,并测试不同动作间的欧拉距离。结果显示,大多数情况下,最短的欧拉距离均集中在同一种运动上。随后对总计490种动作进行KNN分类及十折交叉验证,分类混淆矩阵如图5所示。不同运动的分类结果为:M3状态的真阳率为0.971,其他状态的真阳率均为1;M2和M3状态的假阳率分别为0.005和0.002,其他状态的假阳率均为0;M2和M3状态的精度分别为0.972和0.986,其他状态的精度均为1。唯一的混淆为将两个滚动动作误判为跌落及将一个后倾动作误判为滚动,而此误判仅影响对震动异常的细节判断,不影响对异常状态的汇报,总体分类精度可达到0.993 8。

5 结论

本文使用被动式CRFID标签搭建了MultiSS系统,实现了对冷链物流中异常事件的监测。MultiSS系统通过提取物品的加速度特征,能够以高精确度区分物品不同的异常运动状态,并利用温度传感器数据同时监测车体内温度变化,有效提升了冷链物流的效率与可靠性。下一步研究将引入更多的维度信息,并对算法进一步改进以支持检测更丰富的异常事件。