高压气瓶用钢纯净度生产控制

贾燕璐,齐玉佩

(1.天津工业职业学院,天津300400;2.天津钢管集团股份有限公司,天津300301)

0 引言

气瓶用钢属于高压容器用钢,如使用过程中发生失效,后果不堪设想。 因此,气瓶用钢对钢材质量要求非常高,特别是纯净度。 企业一直以来都把气瓶用钢列为重点品种,严格控制生产质量,通过不断优化生产工艺和提高操作水平,基本杜绝了大批量夹杂物出现的情况。

1 现状分析

在对气瓶钢管体探伤检查时,发现管体存在多处“薄点”缺陷,经过取样分析发现,距管体外壁2~4 mm 处存在B 类夹杂物。

夹杂物能谱分析显示(见图1),夹杂物为以氧化镁为核心的铝酸钙夹杂, 并含有部分氧化镁、氧化铁的复合夹杂物。 通过工艺分析,认为缺陷形成的原因有三个,一是电弧炉的吹氧控制不良造成钢水氧化程度加剧,二是原材料(生铁)质量波动较大,钢中初始S 偏高,最高达到102 ppm,精炼工序脱S 困难。 以上两点造成精炼大部分时间在加热、脱S,实际去除夹杂时间非常有限;三是中间包耐火材料高温强度偏低。

图1 缺陷处夹杂物能谱分析

2 生产工艺流程及设备概况

2.1 生产工艺流程

企业采用100 t EAF-EBT 超高功率电弧炉冶炼→100 t LF 钢包炉精炼→VD 真空处理→弧型方圆坯连铸机全保护浇注的工艺生产高压气瓶用钢。

2.2 生产设备概况

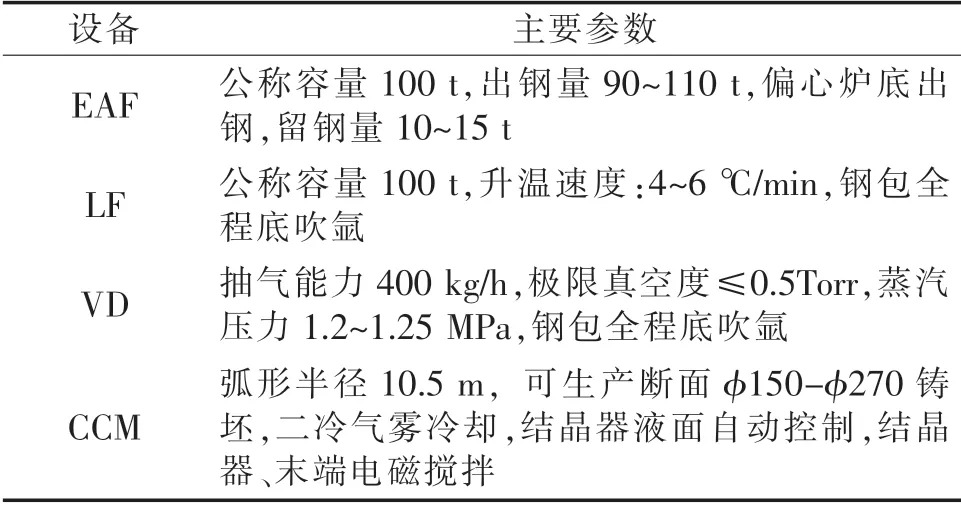

生产设备的有关参数见表1。

表1 主要设备及工艺参数

3 生产工艺控制措施

通过对冶炼钢水纯净度的现状分析,结合生产过程的各个控制环节,制定出了一系列提高钢种纯净度的控制措施,并予以实施。

3.1 配料控制

优先采用优质废钢+铁水的配料方案, 确保精料入炉,使精炼初始硫含量稳定在较低水平,减少精炼的脱硫时间, 为延长弱搅拌时间创造条件,促进夹杂物的上浮。

3.2 电炉控制

(1)提高电炉操作水平,准确控制终点成份和温度,杜绝出钢下渣,控制吹氧总量防止钢水过氧化,合成碳球的加入量视冶炼情况确定;

(2)提高出钢配硅、碳量,降低钢水氧化性;

(3)提高电炉出钢温度,控制在1 650 ℃以上,保证红包周转,减小精炼升温负担,使精炼能够早成渣,减少精炼的加热时间,为延长弱搅拌时间创造条件;

(4)加强电炉出钢成分控制,增加脱氧剂由500 kg 增至550 kg,提高301(LF 炉进站样)样成分达标率,使精炼成分控制达到微调的要求,减轻精炼负担。

3.3 精炼控制

提高钢水纯净度的关键工序在精炼,因此我们着重分析了精炼过程,制定如下改进措施:

(1)控制好精炼过程中的氢气搅拌强度,精炼期间实时调整氢气的流量,同时使用发泡剂减少钢水的二次氧化;

(2)合成脱氧剂采取勤加、少加的方式,加强LF 精炼期间扩散脱氧,降低钢中氧含量,提高钢水纯净度;

(3)精炼进VD 前必须保证成分合格,严禁VD后补加合金等操作。 加强VD 处理的控制,VD 高真空保持时间由8 min 延长到10~15 min。

(4)从生产组织上,要求气瓶钢浇注必须重新开浇,同时减少浇铸流数,将VD 后弱搅拌时间从原来的8 min 延长至15 min 以上,以保证夹杂物有充分的上浮时间。 开浇炉次上台后镇静20 min,保证后续炉次有充足的镇静时间。

3.4 钙处理工艺

目前,炼钢工位钙处理过程普遍是在精炼处理结束向钢水中喂入一定量硅钙丝,然后弱搅拌一定时间,目的是对钢液中夹杂物变性处理,使其上浮去除。 如果处理不当,易造成以下后果[1]:一是钙含量太低时,可能形成CA6 和CA2,这些固态夹杂物比氧化铝更为坚韧;二是钙处理强度太大时,由于钙的蒸气压很大,将会造成钢液表面翻腾引起二次氧化,会增加搅拌强度,使钢液与渣以及耐火材料发生反应,导致渣中或耐火材料中的Ca 和Mg 传递到钢液中,形成镁铝尖晶石夹杂。

为提高钙处理效果, 开发出新型钙线代替原来的硅钙丝;由于加强了精炼前期的处理,钢水中的氧化物夹杂已经大部分上浮, 为了防止开浇炉次钢液面不稳,喂入钙线(1.9 m/t 钢),连浇炉不喂入钙线。

3.5 连铸控制

控制外来夹杂的主要工序是连铸。 连铸控制夹杂物的办法有两类:第一类是防止夹杂物的生成和带入,第二类是去除钢液中已存在的夹杂物[2]。 结合生产实际,制定如下改进措施:

(1)确保长水口全程吹氢保护浇注,开浇炉次先装长水口再开浇, 每次换包更换长水口石棉垫圈,提高钢包自开率,及时加入中间包覆盖剂,连铸4~5 炉更换中间包长水口, 以防止浇注过程钢水二次氧化;

(2)采用下渣自动检测技术,防止钢包渣进入中间包对钢水造成污染,防止钢包渣、中间包渣和结晶器保护渣的卷入;

(3)严格控制中间包液位,一方面避免卷渣,另一方面延长钢水在中间包内的停留时间,以保证夹杂物的充分上浮去除。

3.6 耐火材料控制

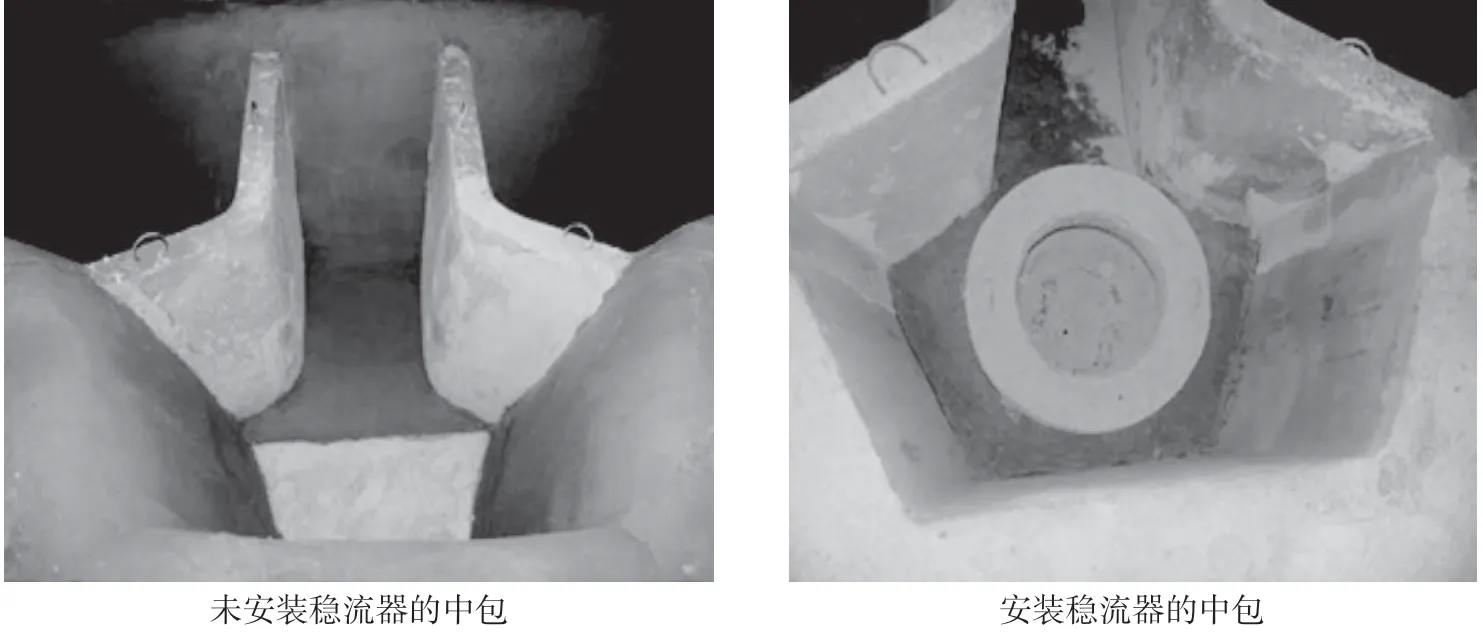

3.6.1 开发中间包稳流器

为了防止每炉钢包开浇时注流对中间包包底以及挡墙的冲刷, 优化钢水中夹杂物的上浮流场,在中间包冲击区设立稳流器,改善钢水在冲击区内的流场,大大减少了钢水对耐材的冲刷,并有利于夹杂物上浮(见下图2)。

图2 中间包稳流器开发前后对比

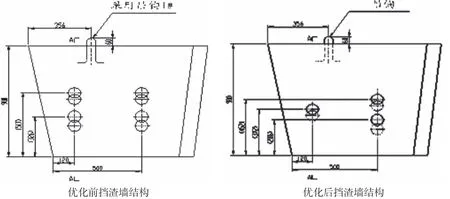

3.6.2 优化中间包挡渣墙结构

对中间包挡墙结构进行了优化,由四孔改为三孔,并改变了开孔的位置(见下图3),优化了钢液流场,促进了夹杂物上浮。 同时开发中间包过滤器装置,进一步提高钢水洁净度。

夹杂缺陷通过电镜分析含有较多的MgO 夹杂,可能与中间包干式料存在高温强度低问题有关,经取样分析确认多个厂家强度偏低,后经厂家整改后二次取样均已满足标准。

图3 优化前后挡渣墙结构

4 控制效果

通过对气瓶用钢纯净度工艺研究及相关措施的实施,统计2285 炉气瓶用钢夹杂评级情况,实现了评级不合为零的目标。 气瓶用钢的钢水质量有了大幅度的提高(见下表2)。

表2 气瓶用钢夹杂物评级情况统计表

5 结语

(1)通过高压气瓶用钢纯净度研究控制,有效的控制了气瓶用钢夹杂物的水平,大大提高了钢水的纯净度,实现了高压气瓶用钢夹杂复验不合为零的目标。

(2) 提高出钢成分达标率是冶炼纯净钢的前提,为精炼工序将去夹杂时机前移提供时间支持。

(3)延长真空处理后的吹氢弱搅拌时间,能促进夹杂物充分上浮。

(4)钙处理的方式及强度,对钢中夹杂物的大小、分布有较大影响,处理不当,易增加夹杂物超标的趋势。

(5)合适的耐材使用促进了钢水内生夹杂的持续去除,同时保障纯净钢水不被外来夹杂物污染。